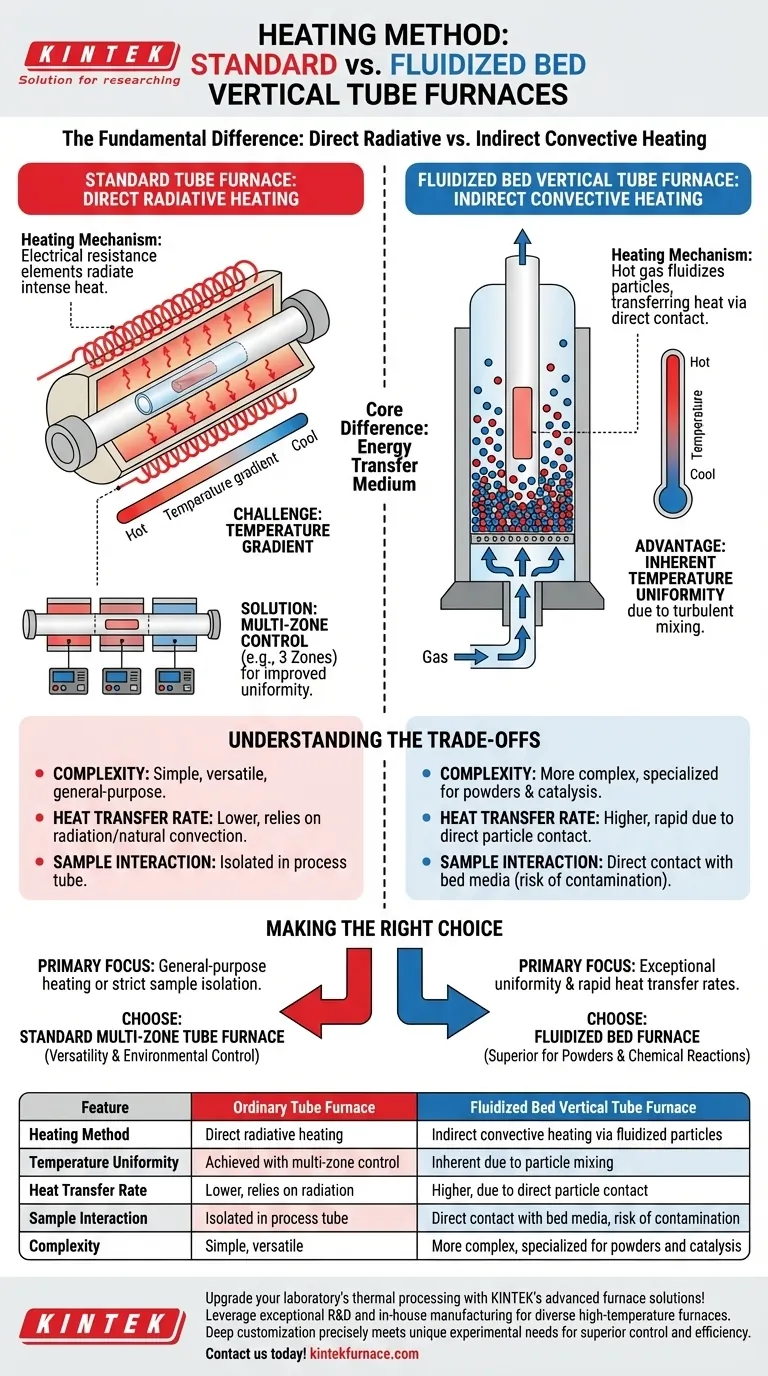

Im Kern liegt der grundlegende Unterschied im Medium, das zur Energieübertragung verwendet wird. Ein gewöhnlicher Rohrofen erwärmt das Verarbeitungsrohr direkt über Strahlung von Heizelementen, während ein Wirbelschicht-Vertikalrohrofen einen Strom heißen Gases verwendet, um ein Bett aus festen Partikeln mit Energie zu versorgen, das dann die Probe umschließt und Wärme durch direkten Kontakt überträgt.

Die Entscheidung zwischen diesen Öfen ist eine Wahl zwischen direkter Strahlungsheizung und indirekter Konvektionsheizung. Während ein Standardofen die Temperaturgleichmäßigkeit durch mehrere Kontrollzonen annähert, erreicht ein Wirbelschichtofen aufgrund der Physik seines partikelbasierten Heizmediums von Natur aus eine überragende Gleichmäßigkeit und Effizienz.

Der Standardrohrofen: Direkte Strahlungsheizung

Ein Standardrohrofen ist das Arbeitspferd vieler Labore und Industrien und basiert auf einem einfachen und etablierten Heizprinzip.

Der Heizmechanismus

Diese Öfen verwenden elektrische Widerstandsheizelemente, oft aus Materialien wie Kanthal oder MoSi2. Diese Elemente sind um ein Keramikrohr herum positioniert und erzeugen intensive Wärme, die nach innen strahlt, um die Ofenwand und die Luft oder das Inertgas im Inneren zu erwärmen. Die Probe innerhalb des Verarbeitungsrohrs wird hauptsächlich durch diese Strahlung erwärmt.

Die Herausforderung der Gleichmäßigkeit

Direkte Strahlung erzeugt auf natürliche Weise einen Temperaturgradienten. Die Bereiche des Rohrs, die den Heizelementen am nächsten liegen, werden heißer, während weiter entfernte Bereiche kühler bleiben. Dies kann zu inkonsistenten Verarbeitungsergebnissen führen, insbesondere bei temperaturempfindlichen Materialien.

Die Lösung: Mehrzonensteuerung

Um dem entgegenzuwirken, sind fortschrittliche Rohröfen in mehrere Heizzonen (üblicherweise drei) unterteilt. Jede Zone verfügt über ein eigenes unabhängiges Thermoelement und einen Regler, sodass Sie ein bestimmtes Temperaturprofil entlang der Rohrlänge programmieren können, um eine größere, gleichmäßigere Heizzone zu schaffen.

Der Wirbelschichtofen: Indirekte Konvektionsheizung

Ein Wirbelschichtofen arbeitet nach einem komplexeren, aber hochwirksamen Prinzip, indem er feste Partikel in ein flüssigkeitsähnliches Wärmeübertragungsmedium umwandelt.

Das "Wirbelschicht"-Prinzip

Stellen Sie sich einen Behälter vor, der mit feinem Sand gefüllt ist. Wenn Sie ein Gas (wie Luft oder Stickstoff) mit der richtigen Geschwindigkeit von unten durch den Behälter pressen, schweben die Sandpartikel im Gasstrom. Die gesamte Mischung aus Gas und Partikeln beginnt zu wirbeln und zu blubbern und verhält sich ähnlich wie eine kochende Flüssigkeit. Dies ist eine Wirbelschicht.

Der Wärmeübertragungsmechanismus

In diesem Ofen erwärmen Heizelemente das Gas, bevor es in das Bett gelangt. Dieses heiße Gas strömt nach oben und überträgt seine Energie auf Millionen schwebender fester Partikel. Eine in dieses Bett eingetauchte Probe befindet sich daher in direktem, ständigem Kontakt mit unzähligen winzigen, heißen Partikeln, was zu einem extrem schnellen und effizienten Wärmeübergang führt.

Inhärente Temperaturgleichmäßigkeit

Die konstante, turbulente Bewegung der Partikel wirkt als leistungsstarker Mischungsagent. Diese dynamische Bewegung eliminiert heiße und kalte Stellen und gewährleistet, dass die Temperatur im gesamten Bett außergewöhnlich gleichmäßig ist, ohne dass komplexe Mehrzonensteuerungen erforderlich sind.

Die Kompromisse verstehen

Die Wahl des richtigen Ofens erfordert die Anerkennung der inhärenten Vor- und Nachteile jeder Technologie.

Komplexität und Anwendung

Ein Standardrohrofen ist mechanisch einfach und dient als vielseitiges, allgemeines Werkzeug. Ein Wirbelschichtsystem ist spezialisierter, mit zusätzlicher Komplexität durch seine Gasstromsteuerungen, was es ideal für Prozesse macht, bei denen höchste Gleichmäßigkeit entscheidend ist, wie z.B. beim katalytischen Cracken oder der Wärmebehandlung von Feinpartikeln.

Wärmeübertragungsrate

Der direkte Partikel-Oberflächen-Kontakt in einem Wirbelbett sorgt für einen viel höheren Wärmeübergangskoeffizienten als die Strahlung und natürliche Konvektion in einem Standardrohrofen. Dies bedeutet, dass Proben viel schneller auf Temperatur gebracht werden können.

Probeninteraktion

In einem Standardofen ist die Probe typischerweise in einem Prozessrohr isoliert. In einem Wirbelschichtofen ist die Probe in direktem Kontakt mit dem Bettmaterial (z. B. Aluminiumoxid- oder Sandpartikel), was eine Quelle für Kontaminationen bei hochreinen Anwendungen sein könnte.

Die richtige Wahl für Ihren Prozess treffen

Ihre endgültige Entscheidung sollte sich nach den spezifischen thermischen Anforderungen Ihrer Anwendung richten.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Heizung oder Prozessen liegt, die eine strikte Probenisolation erfordern: Ein Standard-Mehrzonen-Rohrofen bietet ausgezeichnete Vielseitigkeit und Umweltkontrolle.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher Temperaturgleichmäßigkeit und schnellen Wärmeübertragungsraten liegt: Ein Wirbelschichtofen ist die überlegene Wahl, insbesondere für die Behandlung von Pulvern oder die Ermöglichung spezifischer chemischer Reaktionen.

Das Verständnis dieses grundlegenden Unterschieds in der Wärmeübertragung ermöglicht es Ihnen, nicht nur einen Ofen, sondern die präzise thermische Umgebung zu wählen, die Ihr Prozess zum Erfolg benötigt.

Zusammenfassungstabelle:

| Merkmal | Gewöhnlicher Rohrofen | Wirbelschicht-Vertikalrohrofen |

|---|---|---|

| Heizmethode | Direkte Strahlungsheizung | Indirekte Konvektionsheizung über fluidisierte Partikel |

| Temperaturgleichmäßigkeit | Wird durch Mehrzonensteuerung erreicht | Inhärent aufgrund der Partikelmischung |

| Wärmeübertragungsrate | Niedriger, basiert auf Strahlung | Höher, aufgrund direkten Partikelkontakts |

| Probeninteraktion | Isoliert in Prozessrohr | Direkter Kontakt mit Bettmaterial, Kontaminationsrisiko |

| Komplexität | Einfach, vielseitig | Komplexer, spezialisiert für Pulver und Katalyse |

Verbessern Sie die thermische Verarbeitung Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch exzellente Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an überlegene Temperaturkontrolle und Effizienz präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Funktion erfüllt eine Röhrenofen beim PVT-Wachstum von J-Aggregat-Molekülkristallen? Beherrschung der thermischen Kontrolle

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen