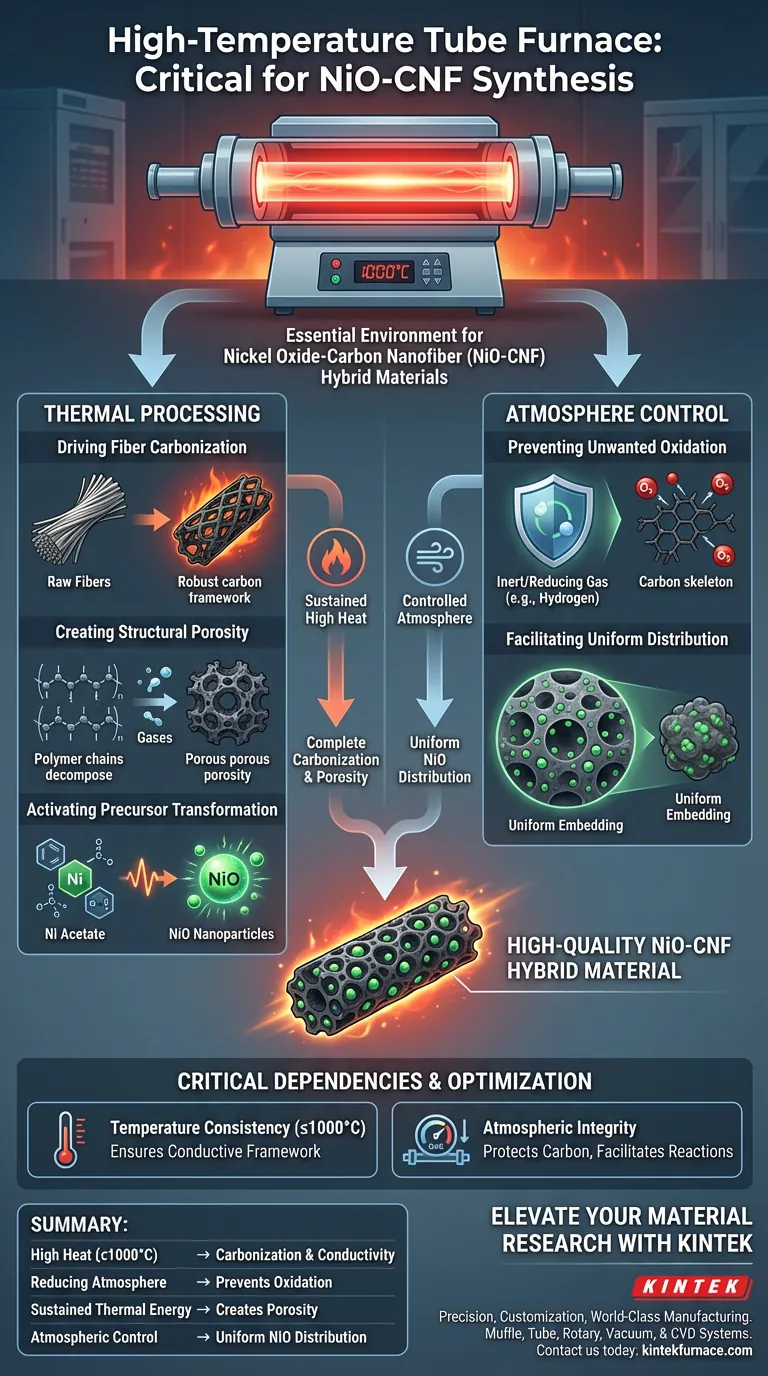

Ein Hochtemperatur-Rohröfen schafft die wesentliche Umgebung für die Synthese von Nickeloxid-Kohlenstoff-Nanofaser (NiO-CNF) Hybridmaterialien, indem er konstante hohe Hitze zusammen mit einer streng kontrollierten Atmosphäre liefert. Dieses Gerät hält Temperaturen bis zu 1000 °C in einer reduzierenden oder inerten Umgebung (wie Wasserstoff) aufrecht und treibt die gleichzeitige Carbonisierung der Fasermatrix und die chemische Umwandlung von Vorläufern in aktive Nanopartikel voran.

Der Hochtemperatur-Rohröfen ist nicht nur eine Wärmequelle; er fungiert als präziser Reaktor, der die Erzeugung eines leitfähigen Kohlenstoffgerüsts mit der Synthese und gleichmäßigen Einbettung von Nickeloxid (NiO)-Nanopartikeln synchronisiert.

Die Rolle der thermischen Verarbeitung

Treibende Fasercarbonisierung

Der Ofen liefert konstante hohe Temperaturen, die für den Carbonisierungsprozess entscheidend sind. Unter dieser anhaltenden Hitze werden die Rohfasern in ein robustes, leitfähiges Kohlenstoffgerüst umgewandelt, das als strukturelles Rückgrat des Hybridmaterials dient.

Schaffung struktureller Porosität

Die thermische Energie treibt die Zersetzung der opferfähigen Polymerkomponenten im Material an. Diese Zersetzung ist unerlässlich, da sie die Porenstrukturen ausgräbt, in denen die aktiven Nanopartikel schließlich untergebracht werden.

Aktivierung der Vorläuferumwandlung

Die Hitze arbeitet Hand in Hand mit den chemischen Vorläufern. Insbesondere liefert sie die Energie, die für die Nickelacetat-Vorläufer benötigt wird, um die chemischen Veränderungen zu durchlaufen, die für die Umwandlung in Nickeloxid (NiO)-Nanopartikel erforderlich sind.

Die Bedeutung der Atmosphärenkontrolle

Verhinderung unerwünschter Oxidation

Eine normale Umgebung an der freien Luft würde das Material bei diesen Temperaturen zerstören. Der Rohröfen bietet eine kontrollierte reduzierende oder inerte Atmosphäre, die oft Wasserstoff nutzt, um die sich entwickelnde Kohlenstoffstruktur vor dem Verbrennen zu schützen.

Ermöglichung einer gleichmäßigen Verteilung

Die kontrollierte Atmosphäre sorgt dafür, dass die chemischen Reaktionen in einem regulierten Tempo ablaufen. Diese Regulierung ermöglicht es den neu gebildeten NiO-Nanopartikeln, gleichmäßig verteilt in den durch die Polymerzersetzung erzeugten Poren zu werden, anstatt sich an der Oberfläche zu verklumpen.

Kritische Prozessabhängigkeiten

Temperaturkonsistenz

Der Prozess hängt von der Fähigkeit des Ofens ab, eine konstante Temperatur (bis zu 1000 °C) zu halten. Temperaturschwankungen können zu unvollständiger Carbonisierung oder inkonsistenter Porenformung führen und die Leitfähigkeit des Materials beeinträchtigen.

Atmosphärische Integrität

Die Qualität des Endmaterials ist direkt mit der Reinheit der Ofenumgebung verbunden. Wenn die reduzierende oder inerte Atmosphäre beeinträchtigt wird, kann die chemische Umwandlung des Nickelacetats fehlschlagen oder das Kohlenstoffgerüst degradieren.

Optimierung der Material-Synthese

Um hochwertige NiO-CNF-Hybride zu erzielen, müssen Sie die Ofenbedingungen an Ihre spezifischen Materialziele anpassen:

- Wenn Ihr Hauptaugenmerk auf maximaler Leitfähigkeit liegt: Stellen Sie sicher, dass der Ofen eine konstante hohe Temperatur beibehält, um die vollständige Carbonisierung des Kohlenstoffgerüsts zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Partikeldispersion liegt: Priorisieren Sie die Stabilität der inerten oder reduzierenden Atmosphäre, um die gleichmäßige Verteilung von NiO-Nanopartikeln innerhalb der Porenstrukturen zu erleichtern.

Der Erfolg der NiO-CNF-Bildung hängt von der rigorosen Kontrolle sowohl der thermischen Stabilität als auch der atmosphärischen Zusammensetzung ab.

Zusammenfassungstabelle:

| Prozessbedingung | Funktion bei der NiO-CNF-Synthese | Auswirkung auf die Materialqualität |

|---|---|---|

| Hohe Hitze (≤1000°C) | Treibt Carbonisierung & Vorläuferumwandlung an | Bestimmt das strukturelle Rückgrat & die Leitfähigkeit |

| Reduzierende/Inerte Atmosphäre | Verhindert Oxidation & schützt Kohlenstoffgerüst | Gewährleistet die Integrität des leitfähigen Gerüsts |

| Anhaltende thermische Energie | Zersetzt opferfähige Polymere | Schafft wesentliche Porosität für die Nanopartikel-Einbettung |

| Atmosphärenkontrolle | Reguliert die chemischen Reaktionsraten | Ermöglicht eine gleichmäßige Verteilung von NiO-Nanopartikeln |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Synthese von Hochleistungs-NiO-CNF-Hybriden geht. Mit Unterstützung von Experten in F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre spezifischen Laboranforderungen zu erfüllen.

Ob Sie eine strenge Atmosphärenkontrolle für die Carbonisierung oder eine gleichmäßige Wärmeverteilung für die Nanopartikeldispersion benötigen, unsere Hochtemperaturöfen bieten die Stabilität, die Ihre Forschung erfordert.

Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und Ihren Synthese-Workflow mit KINTEK zu optimieren.

Visuelle Anleitung

Referenzen

- Juhyeong Kim, Yoonkook Son. Lotus Root Type Nickel Oxide-Carbon Nanofibers: A Hybrid Supercapacitor Electrode Material. DOI: 10.3390/app14072977

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie ermöglicht ein Infrarot-Schnellheizofen genaue TDS-Messungen für die Wasserstoffbindung?

- Wie sieht der dreistufige Erhitzungsprozess bei der Zerstäubung von Graphit in einem Ofen aus? Thermische Präzisionsanalyse erklärt

- Inwiefern ist eine vertikale Rohrofenanlage flexibel und vielfältig? Entsperren Sie maßgeschneiderte Lösungen für Ihr Labor

- Was ist die Funktion eines Hochtemperatur-Rohrofens bei der Synthese von SPC-Fe? Master-Produktion von Graphitkohlenstoff

- Welche Rolle spielt eine Gasphasenpumpe in einem Rohrofen? Master Fluid Delivery & Combustion Control

- Was ist der Zweck der Verwendung eines Rohrofens für eine zweite Kalzinierung bei 750°C? Beherrschung der Aktivierung von Biokohle

- Wie kommt das horizontale Design dieser Öfen großen Volumina bei der Verarbeitung zugute? Steigerung von Effizienz und Gleichmäßigkeit

- Können geteilte Rohröfen sowohl in horizontaler als auch in vertikaler Ausrichtung verwendet werden? Maximieren Sie die Effizienz Ihres Labors mit flexiblen Aufstellungsmöglichkeiten