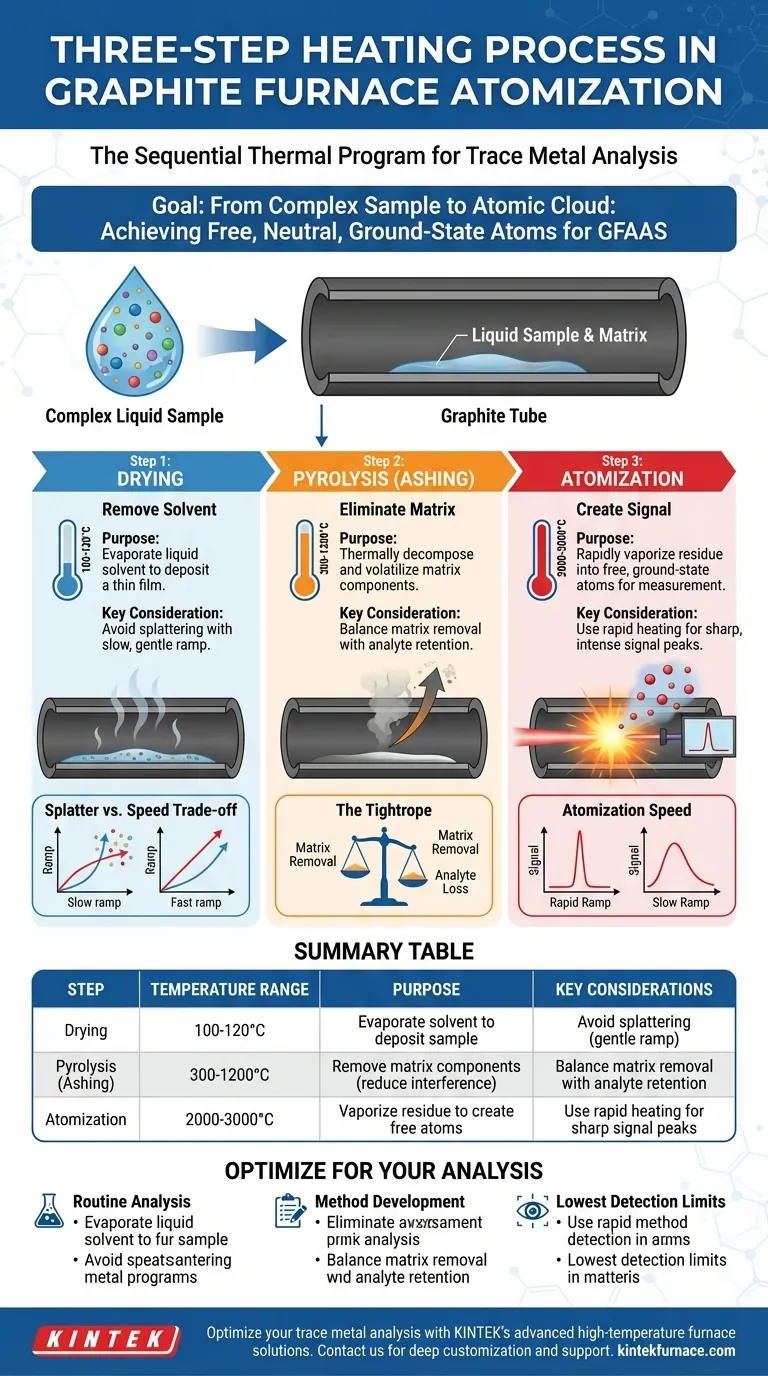

Der dreistufige Erhitzungsprozess bei der Graphitrohrzerstäubung ist eine präzise thermische Sequenz, die darauf ausgelegt ist, flüssige Proben effizient in freie Atome für die spektroskopische Analyse umzuwandeln. Diese Methode umfasst sorgfältig kontrollierte Temperaturstufen, die nach und nach Lösungsmittel entfernen, organische Stoffe zersetzen und schließlich die Zielelemente verdampfen. Der Prozess findet in einer inerten Argon-Atmosphäre in einem speziellen Graphitrohr statt, wobei jede Stufe unterschiedliche Zwecke bei der Probenvorbereitung und -analyse erfüllt.

Die wichtigsten Punkte werden erklärt:

-

Trocknungsstufe (100°C)

- Zweck: Entfernt Lösungsmittel aus der flüssigen Probe

- Dauer: Sekunden bis eine Minute

- Kritische Parameter: Schonendes Erhitzen verhindert das Verspritzen der Probe

- Berücksichtigung der Ausrüstung: Erfordert präzise Temperaturkontrollsysteme, wie sie in modernen exothermen Atmosphärenöfen Ausführungen

-

Veraschungsstufe (800°C)

- Zweck: Zersetzung organischer Matrixbestandteile

- Ergebnis: Hinterlässt Metallpulver oder Oxidrückstände

- Dauer: Sekunden bis eine Minute

- Hauptvorteil: Entfernt störende Substanzen vor der endgültigen Zerstäubung

- Technische Anmerkung: Die Temperatur muss sorgfältig kontrolliert werden, um eine vorzeitige Verflüchtigung der Analyten zu verhindern.

-

Zerstäubungsstufe (2000-3000°C)

- Zweck: Umwandlung der Probe in freie Atome für die spektroskopische Messung

- Dauer: Äußerst kurz (Millisekunden bis Sekunden)

-

Kritische Aspekte:

- Schneller Temperaturanstieg gewährleistet effiziente Zerstäubung

- Die chemische Beständigkeit des Graphitrohrs verhindert Verunreinigungen

- Argon-Atmosphäre verhindert Oxidation empfindlicher Elemente

Zusätzliche Prozessüberlegungen:

- Einführung der Probe: Winzige Volumina (0,5-10 μL) über Mikropipette oder Sprühsystem

- Atmosphärenkontrolle: Kontinuierlicher Argonfluss hält inerte Bedingungen aufrecht

- Gleichmäßige Erwärmung: Erreicht durch präzises Ofendesign und Temperaturprogrammierung

- Vermeidung von Kontaminationen: Die chemische Inertheit von Graphit gewährleistet die Reinheit der Proben

Der Prozess ist ein Beispiel dafür, wie eine kontrollierte thermische Behandlung eine empfindliche Elementaranalyse ermöglicht, wobei jede Stufe sorgfältig für bestimmte physikalische und chemische Umwandlungen optimiert wird. Moderne Öfen verfügen über fortschrittliche Funktionen wie programmierbare Temperaturrampen und Echtzeit-Atmosphärenüberwachung, um diese wichtige Analysetechnik zu verbessern.

Zusammenfassende Tabelle:

| Stufe | Temperatur | Zweck | Dauer | Wesentliche Merkmale |

|---|---|---|---|---|

| Trocknung | 100°C | Entfernt Lösungsmittel | Sekunden bis 1 Minute | Verhindert Spritzer |

| Veraschung | 800°C | Zersetzt organische Stoffe | Sekunden bis 1 min | Entfernt störende Substanzen |

| Zerstäubung | 2000-3000°C | Wandelt die Probe in freie Atome um | Millisekunden bis Sekunden | Schneller Spike für effiziente Atomisierung |

Erweitern Sie die analytischen Möglichkeiten Ihres Labors mit den modernen Ofenlösungen von KINTEK! Unsere präzisionsgefertigten Graphitöfen und Systeme für die thermische Analyse sind so konzipiert, dass sie unübertroffene Genauigkeit und Zuverlässigkeit in der Elementaranalyse bieten. Ganz gleich, ob Sie Standardkonfigurationen oder vollständig kundenspezifische Lösungen benötigen, unsere hauseigene Forschungs- und Entwicklungsabteilung und unser Fertigungs-Know-how gewährleisten, dass Ihre individuellen Anforderungen erfüllt werden.

Kontaktieren Sie uns noch heute um zu besprechen, wie unsere Hochtemperaturofensysteme Ihre spektroskopischen Arbeitsabläufe optimieren und Ihre Analyseergebnisse verbessern können.

Produkte, nach denen Sie vielleicht suchen:

Hochvakuum-Beobachtungsfenster für die Prozessüberwachung

Präzisionsvakuumdurchführungen für Analyseinstrumente erkunden

Entdecken Sie Hochvakuumventile für Systeme mit kontrollierter Atmosphäre

Erfahren Sie mehr über moderne PECVD-Röhrenöfen für die Materialforschung

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor