Im Kern kommt ein horizontaler Ofen beim Verarbeiten großer Volumina zugute, indem er die zwei kritischsten Phasen vereinfacht: das Laden des Materials und dessen gleichmäßige Erwärmung. Diese Ausrichtung ermöglicht eine optimierte Materialhandhabung auf Bodenebene und schafft eine ideale Umgebung für eine konsistente Wärmebehandlung über eine große Charge von Teilen, was ihn zu einem Eckpfeiler der Hochdurchsatzfertigung macht.

Der Hauptvorteil eines horizontalen Ofens ist nicht nur seine Ausrichtung, sondern wie dieses Design die Nutzung effizienter, automatisierter Materialhandhabungssysteme ermöglicht und eine gleichmäßige Erwärmung gewährleistet, was die Schlüsselanforderungen für eine zuverlässige Produktion in großem Maßstab sind.

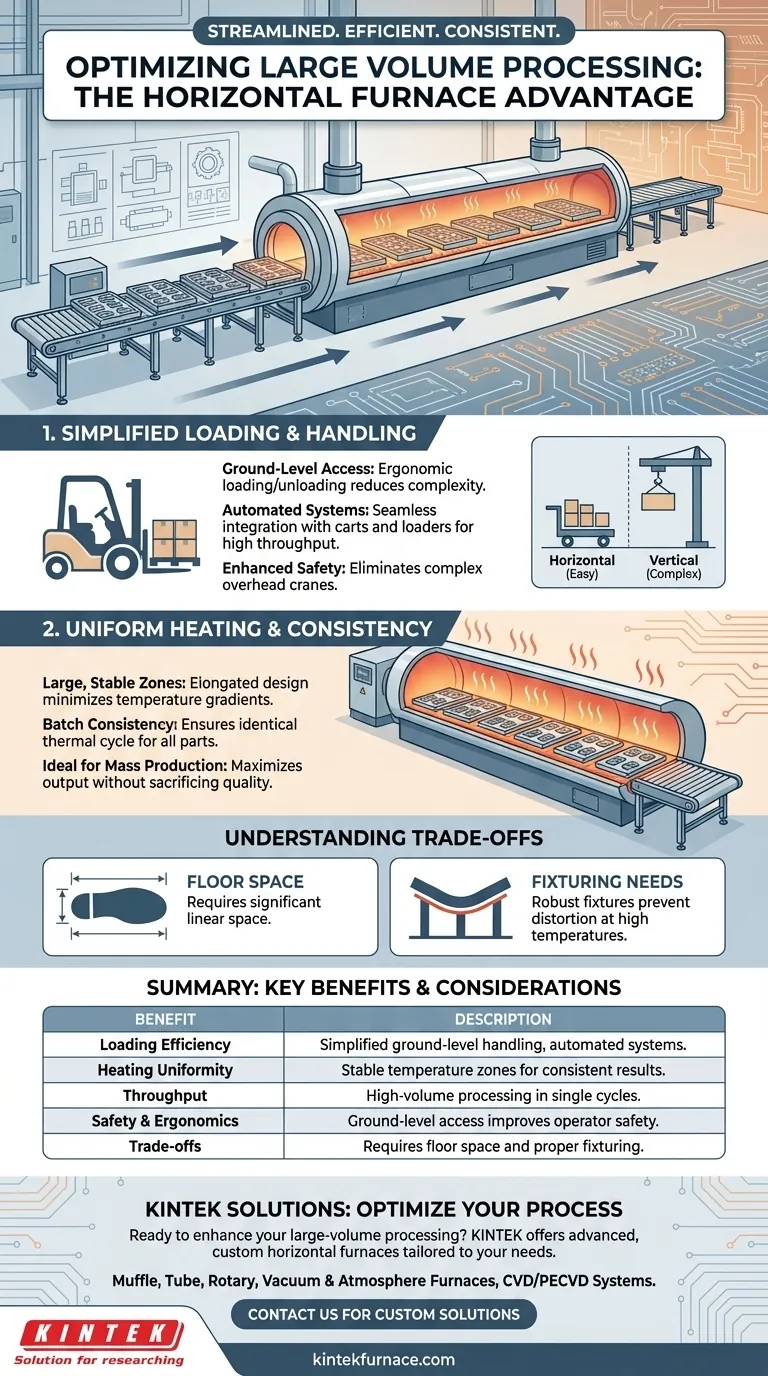

Die Mechanik der effizienten Beladung

Der unmittelbarste Vorteil eines horizontalen Designs zeigt sich, bevor der Heizprozess überhaupt beginnt. Die einfache Be- und Entladung führt direkt zu einem höheren Durchsatz und einer geringeren betrieblichen Komplexität.

Optimierte Materialhandhabung

Horizontale Öfen sind für eine geradlinige Bewegung konzipiert. Lasten werden typischerweise auf Wannen oder in Körben platziert, die direkt auf integrierten Wagen oder automatisierten Beschickern in die Kammer gerollt oder gefördert werden können.

Dies eliminiert die Notwendigkeit komplexer Laufkräne oder Hebevorrichtungen, die oft für oben beschickte vertikale Öfen erforderlich sind, und vereinfacht so den gesamten Materialhandhabungs-Workflow.

Verbesserte Zugänglichkeit und Sicherheit

Das Beladen eines Ofens auf Hüft- oder Bodenniveau ist von Natur aus sicherer und ergonomischer, als das Manövrieren einer aufgehängten Last.

Bediener können die Last leicht für die Platzierung, Anpassung und Nachprüfung erreichen. Dieser Zugang auf Bodenebene vereinfacht die Integration des Ofens in eine Produktionslinie.

Optimierung des thermischen Prozesses

Über das Laden hinaus eignet sich die horizontale Kammergeometrie einzigartig für die Verarbeitung großer Materialmengen mit hoher Konsistenz.

Schaffung gleichmäßiger Temperaturzonen

Die längliche Form der horizontalen Heizzone ermöglicht die Schaffung großer, stabiler Bereiche mit gleichmäßiger Temperatur. Dies ist entscheidend für Prozesse wie Löten, Glühen oder Sintern, bei denen jedes Teil in einer großen Charge exakt denselben thermischen Zyklus durchlaufen muss.

Dieses Design minimiert Temperaturgradienten und gewährleistet konsistente metallurgische Eigenschaften über die gesamte Ladung hinweg.

Ideal für Chargenkonsistenz

Die flache, ausgedehnte Ladefläche ermöglicht es, zahlreiche Teile in einer einzigen Schicht oder in strukturierten Körben anzuordnen. Diese Anordnung stellt sicher, dass jedes Teil gleichermaßen den Heizelementen und der Vakuumumgebung ausgesetzt ist.

Durch die Verarbeitung von mehr Teilen in einem einzigen, zuverlässigen Zyklus maximiert der Ofen den Ausstoß, ohne die Qualitätskontrolle zu beeinträchtigen.

Verständnis der Kompromisse

Obwohl leistungsstark, ist das horizontale Design nicht universell überlegen. Das Verständnis seiner Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Überlegungen zum Platzbedarf

Horizontale Öfen erfordern ihrer Natur nach eine beträchtliche lineare Bodenfläche. In einem überfüllten Betrieb, in dem die Quadratmeterzahl begrenzt ist, könnte ein vertikaler Ofen mit kleinerem Fußabdruck die praktischere Wahl sein.

Die Gesamtlänge muss den Ofenkörper, den Lade-/Entladebereich und alle zugehörigen Fördersysteme berücksichtigen.

Die Notwendigkeit geeigneter Vorrichtungen

Bei langen, schweren oder empfindlichen Teilen kann das Risiko des Durchhängens oder Verformens bei hohen Temperaturen in einer horizontalen Ausrichtung ein Problem darstellen.

Dies erfordert den Einsatz robuster, gut konstruierter Vorrichtungen und Stützen, um die geometrische Integrität der Teile während des gesamten thermischen Zyklus aufrechtzuerhalten. Design und Kosten dieser Vorrichtungen müssen in den Gesamtprozess einfließen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofenausrichtung hängt vollständig von Ihren spezifischen Produktionszielen, den Anlagenbeschränkungen und der Art der bearbeiteten Teile ab.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatz-Serienproduktion liegt: Das horizontale Design ist aufgrund seiner unübertroffenen Effizienz beim Laden und Verarbeiten großer, standardisierter Lasten die Standardwahl.

- Wenn Ihr Hauptaugenmerk auf der Schonung der Werksfläche liegt: Ein vertikaler Ofen könnte besser geeignet sein, da sein Fußabdruck bei gleichem Kammer Volumen deutlich kleiner ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung sehr langer, schlanker Teile liegt, die sich nicht verziehen dürfen: Ein vertikaler Ofen, bei dem das Teil zum Aufhängen aufgehängt werden kann, um ein Durchhängen zu verhindern, könnte einen deutlichen Vorteil bieten.

Das Verständnis dieser grundlegenden Konstruktionsprinzipien ermöglicht es Ihnen, die Ausrüstung auszuwählen, die am besten zu Ihren betrieblichen und finanziellen Zielen passt.

Zusammenfassungstabelle:

| Aspekt | Vorteil |

|---|---|

| Ladeeffizienz | Vereinfachte Handhabung auf Bodenebene mit automatisierten Systemen, wodurch Komplexität und Zeit reduziert werden |

| Heizgleichmäßigkeit | Längliches Kammerdesign schafft stabile Temperaturzonen für konsistente Ergebnisse der Charge |

| Durchsatz | Ermöglicht die Verarbeitung großer Volumina in einzelnen Zyklen, ideal für die Massenproduktion |

| Sicherheit und Ergonomie | Der Zugang auf Bodenebene verbessert die Bedienersicherheit und Benutzerfreundlichkeit |

| Kompromisse | Benötigt mehr Bodenfläche und geeignete Vorrichtungen, um Verformungen der Teile zu verhindern |

Bereit, Ihre Großserienfertigung mit einem kundenspezifischen Horizontalofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Hochtemperaturlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, mit starken Fähigkeiten zur tiefgehenden Anpassung, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Effizienz und Ihren Ausstoß steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Wie erleichtert die Hochtemperaturerhitzung die Umwandlung von Reishülsen in anorganische Vorläufer für die Siliziumextraktion?

- Wie trägt ein Hochtemperatur-Muffelofen zur Wärmebehandlungsbehandlung von Kupferkieserz bei?

- Was ist die Funktion eines Muffelofens bei der LSCF-Modifikation? Präzise thermische Grundlage für Hochleistungskeramik schaffen

- Warum wird ein Hochtemperatur-Muffelofen zum Vorwärmen von Ni-BN-Pulver verwendet? Erzielung einer fehlerfreien Beschichtungsdichte.

- Wie wird die thermische Stabilität von KBaBi-Verbindungen bewertet? Entdecken Sie präzise XRD- & Wärmebehandlungsgrenzen