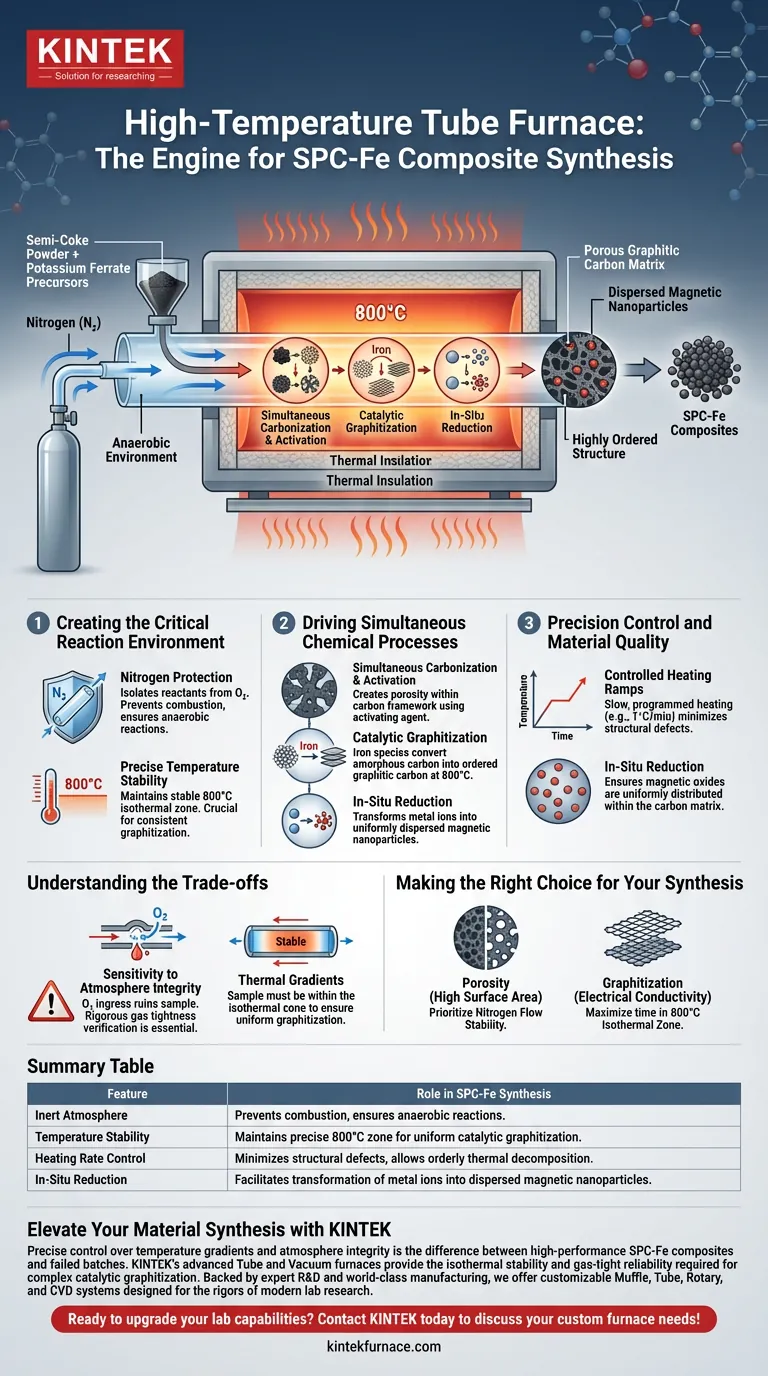

Der Hochtemperatur-Rohrofen dient als kritischer Reaktionsbehälter, der die Synthese von porösen graphitischen Kohlenstoff-Eisenoxid (SPC-Fe)-Kompositen auf Basis von Halbkokerei durch Schaffung einer kontrollierten, anaeroben Umgebung ermöglicht. Insbesondere hält er eine stabile Reaktionszone bei 800 °C unter Stickstoffschutz aufrecht, was es Halbkokspulver und Kaliumferrat ermöglicht, gleichzeitig Karbonisierung, Aktivierung und katalytische Graphitierung zu durchlaufen.

Der Rohrofen ist nicht nur eine Wärmequelle; er ist ein Präzisionsinstrument, das die thermische Zersetzung mit der chemischen Aktivierung synchronisiert. Durch strenge Kontrolle der Atmosphäre und des Temperaturprofils zwingt er die Vorläufer, sich zu einer hochgeordneten, porösen Graphitstruktur zu entwickeln, anstatt einfach zu verbrennen oder abgebaut zu werden.

Schaffung der kritischen Reaktionsumgebung

Stickstoffschutz

Die Hauptaufgabe des Rohrofens besteht darin, die Reaktanten von Luftsauerstoff zu isolieren.

Durch Spülen des Rohrs mit Stickstoffgas schafft der Ofen eine streng anaerobe Umgebung.

Dies verhindert, dass der Halbkokerei verbrennt (zu Asche verbrennt) und stellt sicher, dass die chemischen Umwandlungen rein interne thermochemische Reaktionen sind.

Präzise Temperaturstabilität

Die Synthese von SPC-Fe-Kompositen erfordert eine spezifische thermische Energieschwelle, um die notwendigen Reaktionen auszulösen.

Der Ofen hält eine stabile Hochtemperaturzone bei 800 °C.

Diese Stabilität ist nicht verhandelbar; Temperaturschwankungen können zu unvollständiger Aktivierung oder inkonsistenter Graphitierung über die gesamte Chargenprobe führen.

Antrieb gleichzeitiger chemischer Prozesse

Gleichzeitige Karbonisierung und Aktivierung

Im Ofen interagieren das Halbkokspulver und das Kaliumferrat unter hoher Hitze.

Die Ofenumgebung erleichtert die Karbonisierung des Halbkokerei (Erhöhung des Kohlenstoffgehalts), während das Kaliumferrat als Aktivierungsmittel wirkt.

Dieser gleichzeitige Prozess schafft die notwendige Porosität innerhalb des Kohlenstoffgerüsts.

Katalytische Graphitierung

Die Ofenbedingungen ermöglichen es den in der Mischung vorhandenen Eisenarten, als Katalysatoren zu fungieren.

Unter der Hitze von 800 °C treiben diese Eisenarten die katalytische Graphitierung an.

Dies wandelt amorphen (ungeordneten) Kohlenstoff in graphitischen (geordneten) Kohlenstoff um, was die elektrische Leitfähigkeit und strukturelle Stabilität des Materials erheblich verbessert.

Präzisionssteuerung und Materialqualität

Kontrollierte Heizrampen

Während das Ziel 800 °C ist, ist der Weg dorthin wichtig.

Der Rohrofen ermöglicht programmierte Aufheizraten (z. B. 1 °C pro Minute).

Diese langsame, kontrollierte Rampe ermöglicht die geordnete thermische Zersetzung des Polymerrückgrats und minimiert strukturelle Defekte, die durch thermischen Schock verursacht werden.

In-situ-Reduktion

Die Ofenumgebung unterstützt die Reduktion von Metallsalzen.

Sie erleichtert die Umwandlung von beladenen Metallionen in hochdisperse magnetische Nanopartikel.

Dies bestimmt die endgültige Kristallinität der magnetischen Oxide und stellt sicher, dass sie gleichmäßig in der Kohlenstoffmatrix verteilt sind.

Verständnis der Kompromisse

Empfindlichkeit gegenüber der Integrität der Atmosphäre

Die Wirksamkeit der Synthese hängt vollständig von der Integrität der inerten Atmosphäre ab.

Wenn der Stickstofffluss unterbrochen wird oder die Rohrabdichtung undicht ist, wird das Eindringen von Sauerstoff die Probe sofort ruinieren, indem er den Kohlenstoff oxidiert.

Die Bediener müssen die Gasdichtheit vor jedem Hochtemperaturzyklus streng überprüfen.

Thermische Gradienten

Während die Mitte des Rohrs stabil ist, sind die Enden des Rohrofens oft kühler.

Die Platzierung der Probe außerhalb der isothermen Zone (des Bereichs mit gleichmäßiger Temperatur) führt zu heterogenen Produkten.

Sie müssen die genaue Länge der Konstantzonen-Temperaturzone ermitteln, um sicherzustellen, dass die gesamte Charge den gleichen Grad der Graphitierung erfährt.

Die richtige Wahl für Ihre Synthese treffen

Um die Qualität Ihrer SPC-Fe-Komposite zu maximieren, passen Sie den Ofenbetrieb an Ihre spezifischen Anforderungen an:

- Wenn Ihr Hauptaugenmerk auf der hohen Oberfläche (Porosität) liegt: Priorisieren Sie die Stabilität des Stickstoffflusses, um sicherzustellen, dass das Kaliumferrat den Kohlenstoff ohne oxidativen Verlust aktiviert.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Leitfähigkeit (Graphitierung) liegt: Stellen Sie sicher, dass die Probe während der gesamten Dauer in der Mitte der isothermen Zone bei 800 °C verbleibt, um die katalytische Ordnung zu maximieren.

Der Rohrofen ist das entscheidende Werkzeug, das die endgültige kristalline und poröse Architektur Ihres Verbundmaterials bestimmt.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der SPC-Fe-Synthese |

|---|---|

| Inerte Atmosphäre | Stickstoffspülung verhindert Verbrennung und gewährleistet anaerobe chemische Reaktionen. |

| Temperaturstabilität | Hält eine präzise 800 °C-Zone aufrecht, die für eine gleichmäßige katalytische Graphitierung erforderlich ist. |

| Steuerung der Aufheizrate | Programmierte Rampen minimieren strukturelle Defekte und ermöglichen eine geordnete thermische Zersetzung. |

| In-situ-Reduktion | Erleichtert die Umwandlung von Metallionen in dispergierte magnetische Nanopartikel. |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzise Kontrolle über Temperaturgradienten und die Integrität der Atmosphäre ist der Unterschied zwischen Hochleistungs-SPC-Fe-Kompositen und fehlgeschlagenen Chargen. KINTEKs fortschrittliche Rohr- und Vakuumöfen bieten die isotherme Stabilität und gasdichte Zuverlässigkeit, die für komplexe katalytische Graphitierungen erforderlich sind.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Dreh- und CVD-Systeme, die für die Anforderungen moderner Laborforschung entwickelt wurden. Geben Sie sich nicht mit inkonsistenten Ergebnissen zufrieden – nutzen Sie unsere Ingenieurskompetenz, um Ihre Hochtemperaturprozesse zu optimieren.

Bereit, Ihre Laborfähigkeiten zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Preparation of Semi‐Coke‐Based Porous Graphitic Carbon–Iron Oxide Composites and Their Electrochemical Performance for Rhodamine B Degradation. DOI: 10.1155/er/9943954

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was ist der Temperaturbereich eines Hochtemperatur-Rohrofens? Entdecken Sie Schlüsselfaktoren für optimale Leistung

- Welche Rolle spielt ein Röhrenofen bei der Synthese von Si:B-Nanodrähten? Steuerung der thermischen Verdampfung und des Wachstums

- Warum muss ein spezieller Röhren-Glühofen für die REBCO-Verbindungsherstellung zwei getrennte Zonen verwenden? Finden Sie die perfekte Balance

- Welche Rolle spielt ein Zyklonabscheider bei der Probenrückgewinnung in einem DTF? Verbesserung der Genauigkeit der Feststoffrückstandsanalysen

- Welche Rolle spielt ein industrieller vertikaler Rohrofen im Si-O-Gleichgewicht? Beherrschung von Stahlexperimenten mit hohem Siliziumgehalt

- Wie werden Rohröfen in der Umweltprüfung eingesetzt? Schlüsselanwendungen für Analyse und Sanierung

- Warum sind Hochtemperatur-Rohröfen für Perowskit-Katalysatoren unerlässlich? Präzisionsformung & Kristallisation

- Was ist die Hauptfunktion eines Hochtemperatur-Rohrofens bei NaF–Na3AlF6-Schmelzsalzexperimenten? Erfahren Sie mehr!