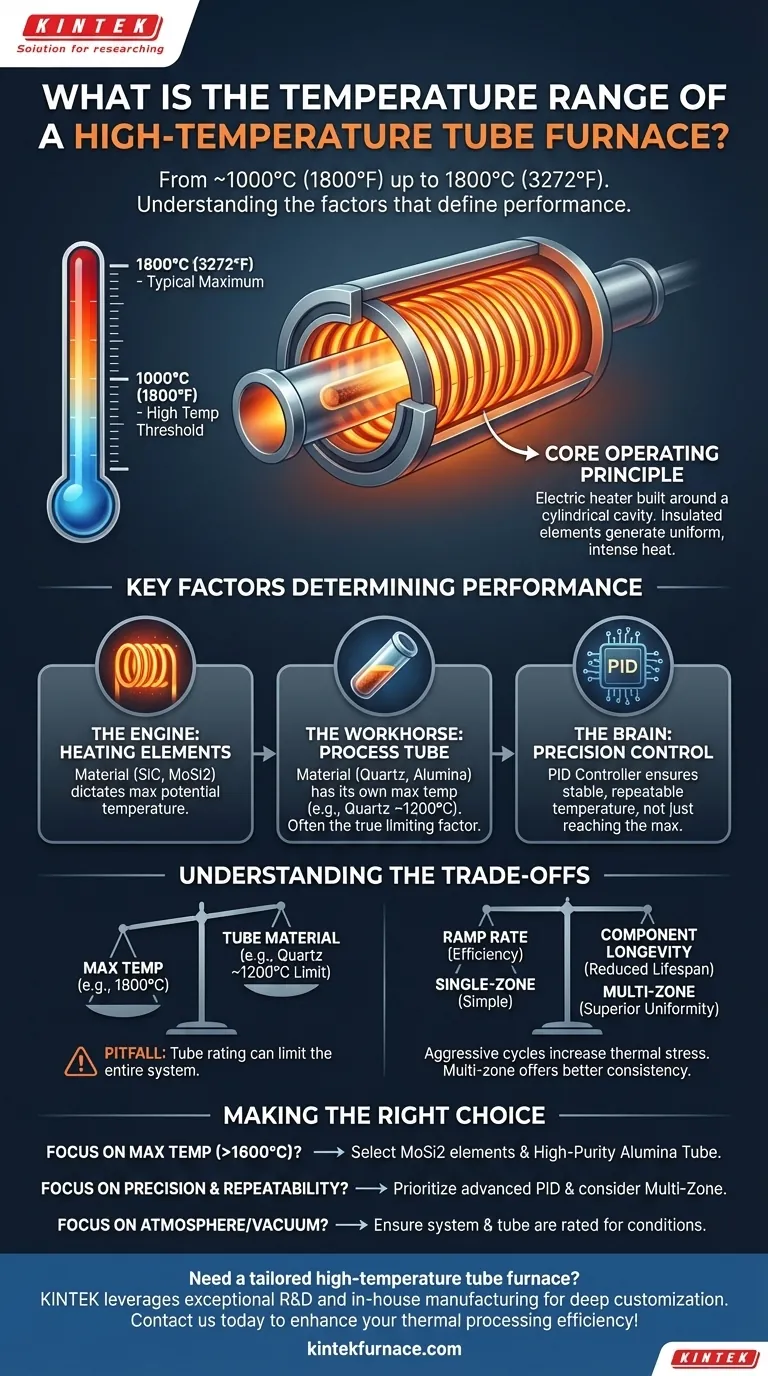

Kurz gesagt, ein Hochtemperatur-Rohrofen arbeitet typischerweise in einem Bereich von ungefähr 1000°C (1800°F) bis maximal 1800°C (3272°F). Der spezifische Bereich eines bestimmten Ofens wird durch sein Modell, seine Heizelemente und das Material des verwendeten Prozessrohrs bestimmt.

Die maximale Temperaturbewertung ist nur ein Teil der Geschichte. Die wahre Leistungsfähigkeit eines Rohrofens liegt in der Synergie zwischen seinen Heizelementen, den physikalischen Grenzen des Prozessrohrs und der Präzision seines Steuerungssystems.

Was definiert einen „Hochtemperatur“-Rohrofen?

Ein Hochtemperatur-Rohrofen ist ein Spezialgerät, das für thermische Prozesse in einer kontrollierten Umgebung entwickelt wurde. Das Verständnis seiner Kernkomponenten verdeutlicht seine Fähigkeiten.

Das Kernbetriebsprinzip

Im Grunde ist ein Rohrofen ein elektrischer Heizer, der um eine zylindrische Kammer herum aufgebaut ist. Isolierte Heizelemente, oft Spulen, wickeln sich um diese zentrale Kammer. Wenn Strom durch sie fließt, erzeugen sie intensive, gleichmäßige Wärme im Inneren des Ofens.

Der kritische Temperaturschwellenwert

Obwohl Modelle mit niedrigerer Temperatur existieren, bezieht sich die Bezeichnung „Hochtemperatur“ im Allgemeinen auf Öfen, die Temperaturen über 1000°C (1800°F) erreichen können. Dieser Bereich ist für Anwendungen wie das Sintern von Keramiken, das Tempern von Metallen und die Synthese fortschrittlicher Materialien erforderlich.

Maximale Betriebstemperatur

Die Obergrenze für kommerziell erhältliche Hochtemperatur-Rohröfen liegt typischerweise bei 1800°C. Das Erreichen dieser Temperaturen erfordert spezielle Heizelemente und hochreine Keramikkomponenten, um der extremen thermischen Belastung standzuhalten.

Schlüsselfaktoren, die die Leistung bestimmen

Der angegebene Temperaturbereich ist eine Schlagzeilenzahl. Die tatsächliche Leistung und Eignung für Ihre Aufgabe hängt von einigen kritischen, miteinander verbundenen Faktoren ab.

Der Motor: Heizelemente

Das Material der Heizelemente bestimmt das maximale Temperaturspektrum des Ofens. Übliche Hochtemperatur-Elemente bestehen aus Materialien wie Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi2), die jeweils unterschiedliche Leistungseigenschaften und Lebensdauern aufweisen.

Das Arbeitstier: Das Prozessrohr

Die zu bearbeitende Probe wird in einem separaten Prozessrohr gehalten, das durch die beheizte Kammer des Ofens eingeführt wird. Das Material dieses Rohrs – oft Quarz, Aluminiumoxid oder Mullit – hat seine eigene maximale Temperaturbewertung, die niedriger sein kann als die des Ofens selbst. Dies ist oft der wahre limitierende Faktor für ein Experiment.

Das Gehirn: Präzise Steuerungssysteme

Es reicht nicht aus, nur eine hohe Temperatur zu erreichen; diese muss stabil und wiederholbar sein. Dies wird mit einem fortschrittlichen PID-Regler (Proportional-Integral-Derivativ) erreicht. Dieses System überwacht ständig die Temperatur über ein Thermoelement und nimmt präzise Anpassungen der Leistung vor, wodurch sichergestellt wird, dass der Ofen die eingestellte Temperatur mit minimalen Schwankungen hält.

Das Ziel: Gleichmäßigkeit über die Heizzone

Die Heizzone ist die Länge des Ofens, die eine stabile, gleichmäßige Temperatur aufrechterhält. Diese können von unter 300 mm bis über 1200 mm reichen. Für die Verarbeitung größerer Proben oder mehrerer kleiner Proben ist eine längere, gleichmäßigere Heizzone für konsistente Ergebnisse von entscheidender Bedeutung. Mehrzonenöfen verwenden separate Regler für verschiedene Abschnitte, um eine überlegene Gleichmäßigkeit zu erzielen.

Verständnis der Kompromisse

Die Auswahl eines Ofens erfordert die Abwägung konkurrierender Prioritäten. Sich dieser Kompromisse bewusst zu sein, ist der Schlüssel zur Vermeidung kostspieliger Fehler.

Maximale Temperatur vs. Rohrmaterial

Dies ist die häufigste Fallstricke. Sie haben möglicherweise einen 1800°C-Ofen, aber wenn Sie ein Quarzrohr (max. Temperatur ca. 1200°C) verwenden, sind Sie auf die Bewertung des Rohrs beschränkt. Für höhere Temperaturen müssen Sie ein hochreines Aluminiumoxidrohr verwenden, das teurer und spröder ist.

Aufheizrate vs. Komponentenlebensdauer

Eine schnelle Aufheizrate (wie schnell sich der Ofen erwärmt) ist wünschenswert für die Effizienz. Aggressive Heiz- und Abkühlzyklen belasten jedoch sowohl die Heizelemente als auch das Prozessrohr erheblich thermisch und können deren Betriebsdauer verkürzen.

Einzonen- vs. Mehrzonensteuerung

Ein Einzonenofen ist einfacher und kostengünstiger. Ein Mehrzonenofen bietet jedoch eine weitaus bessere Temperaturgleichmäßigkeit über das Prozessrohr, was für empfindliche Anwendungen unerlässlich ist. Diese fortschrittliche Steuerung geht mit erhöhter Komplexität und Kosten einher.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens erfordert, dass man über die maximale Temperatur hinausblickt und das gesamte System im Kontext des Ziels betrachtet.

- Wenn Ihr Hauptaugenmerk darauf liegt, die absolut höchsten Temperaturen zu erreichen (über 1600°C): Sie müssen einen Ofen mit MoSi2-Elementen auswählen und ihn mit einem hochreinen Aluminiumoxid-Prozessrohr kombinieren.

- Wenn Ihr Hauptaugenmerk auf präziser, wiederholbarer Verarbeitung liegt: Priorisieren Sie einen Ofen mit einem fortschrittlichen, programmierbaren PID-Regler und ziehen Sie ein Mehrzonenmodell für eine überlegene Temperaturgleichmäßigkeit in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit kontrollierten Atmosphären oder Vakuum liegt: Stellen Sie sicher, dass das Ofensystem und das von Ihnen gewählte Prozessrohr für diese Bedingungen zugelassen sind und über die entsprechenden Enddichtungen und Anschlüsse verfügen.

Letztendlich ist der beste Ofen derjenige, dessen gesamtes System – Heizen, Einschließen und Steuern – perfekt auf Ihre spezifischen Verarbeitungsanforderungen abgestimmt ist.

Zusammenfassungstabelle:

| Faktor | Wesentliche Details | Auswirkung auf den Temperaturbereich |

|---|---|---|

| Heizelemente | Materialien wie SiC oder MoSi2 | Bestimmen die maximale Temperatur (bis zu 1800°C) |

| Prozessrohr | Materialien wie Quarz oder Aluminiumoxid | Kann die Temperatur begrenzen (z. B. Quarz max. ~1200°C) |

| Steuerungssystem | PID-Regler | Gewährleistet stabile, wiederholbare Temperaturen |

| Heizzone | Länge und Gleichmäßigkeit | Beeinflusst die Konsistenz über die Proben hinweg |

Benötigen Sie einen Hochtemperatur-Rohrofen, der auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten ist? KINTEK nutzt herausragende F&E und eigene Fertigung, um fortschrittliche Lösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre experimentellen Anforderungen – unabhängig davon, ob Sie hohe Temperaturen, präzise Steuerung oder spezielle Atmosphären benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Ergebnisse bei der thermischen Verarbeitung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung