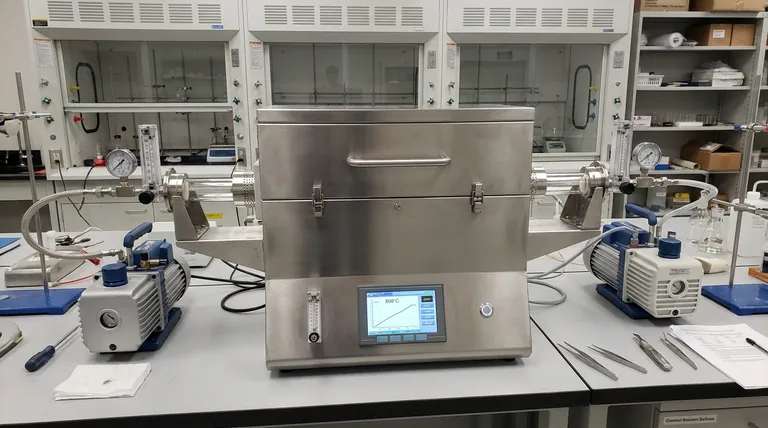

Die Hauptfunktion eines programmierbaren Röhrenofens bei dieser Synthese besteht darin, als Präzisionsreaktor zu fungieren, der die gleichzeitige chemische Umwandlung zweier unterschiedlicher Materialien orchestriert. Er bietet eine streng geregelte Heizrate von 1 °C min⁻¹ und hält eine stabile Umgebung von 800 °C aufrecht, um Ammoniakboran (AB) in Bornitrid (BN) umzuwandeln, während das umgebende ZIF-8-Gerüst verkohlt wird.

Der Ofen stellt sicher, dass die Umwandlung der Ausgangsmaterialien gleichmäßig innerhalb der Poren der Wirtsstruktur erfolgt. Durch Synchronisation der Heizrate und der Spitzentemperatur ermöglicht er die In-situ-Erzeugung eines einheitlichen Bornitrid-Kohlenstoff (BN@C)-Verbundwerkstoffs anstelle getrennter Phasen.

Mechanismen der thermischen Umwandlung

Präzise Regelung der Heizrate

Der Ofen ist so programmiert, dass er einer spezifischen Heizrampe von 1 °C min⁻¹ folgt.

Diese langsame, kontrollierte Erhöhung ist entscheidend für die Steuerung der thermischen Entwicklung der Materialien.

Sie verhindert einen schnellen Strukturkollaps oder eine ungleichmäßige Erwärmung, die bei einem schnelleren, unkontrollierten Temperaturanstieg auftreten könnten.

Hochtemperaturstabilisierung

Das Gerät hält eine stabile Pyrolyseumgebung bei einer Zieltemperatur von 800 °C aufrecht.

Dieses spezifische thermische Plateau liefert die Energie, die benötigt wird, um den Bruch und die Neubildung chemischer Bindungen zu bewirken.

Die Konsistenz bei dieser Temperatur ist notwendig, um sicherzustellen, dass die Reaktion im gesamten Probenmaterial bis zum Abschluss abläuft.

Die gleichzeitige chemische Umwandlung

In-situ-Umwandlung von Ammoniakboran

Innerhalb der stabilen Hochtemperaturumgebung treibt der Ofen die Umwandlung von Ammoniakboran an.

Da das Ammoniakboran innerhalb der Poren des ZIF-8 eingeschlossen ist, erfolgt diese Umwandlung in Bornitrid (BN) in situ (vor Ort).

Der Ofen ermöglicht diese Reaktion, ohne dass das Gastmaterial aus den Poren austritt oder sich außerhalb der Porenstruktur verklumpt.

Verkohlung des Gerüsts

Gleichzeitig wirkt die Hitze auf das ZIF-8-Wirtsgerüst ein.

Der Ofen verarbeitet die ZIF-8-Struktur, entfernt flüchtige Bestandteile und wandelt die organischen Linker in eine stabile Kohlenstoffmatrix um.

Dies führt zur endgültigen "C"-Komponente des BN@C-Verbundwerkstoffs, der als Wirt für das neu gebildete Bornitrid dient.

Kritische Prozessparameter

Gewährleistung der Gleichmäßigkeit

Die Kombination aus langsamer Heizrate und stabiler 800 °C-Temperatur erzeugt eine gleichmäßige Struktur.

Wäre die Erwärmung unregelmäßig, könnte die Umwandlung von AB in BN von der Verkohlung von ZIF-8 desynchronisiert werden.

Die programmierbare Natur des Ofens eliminiert diese Variablen und gewährleistet einen homogenen Verbundwerkstoff.

Abhängigkeit von der Prozesssteuerung

Der Erfolg dieser Synthese hängt vollständig von der Präzision der Programmsteuerung ab.

Jede Abweichung von der Rate von 1 °C min⁻¹ könnte die Porenstruktur des ZIF-8 verändern, bevor das AB vollständig umgewandelt ist.

Daher ist die Fähigkeit des Ofens, das Programm ohne Schwankungen auszuführen, der limitierende Faktor für die Qualität.

Optimierung des Syntheseprozesses

Um die erfolgreiche Umwandlung von AB@ZIF-8 in BN@C zu gewährleisten, müssen Sie die Programmierung des Ofens entsprechend Ihren spezifischen Ergebnisziele priorisieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Halten Sie sich strikt an die Heizrate von 1 °C min⁻¹, um thermischen Schock und Porenschäden während des Übergangs zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf vollständiger chemischer Umwandlung liegt: Stellen Sie sicher, dass die Haltezeit bei 800 °C ausreicht, um das Ammoniakboran vollständig umzuwandeln und das Gerüst zu verkohlen.

Die Beherrschung des thermischen Profils ist der wichtigste Schritt zur Erzielung eines hochwertigen, gleichmäßigen BN@C-Verbundwerkstoffs.

Zusammenfassungstabelle:

| Prozessparameter | Rolle bei der Umwandlung | Ergebnisziel |

|---|---|---|

| Heizrate (1 °C min⁻¹) | Langsame thermische Rampenregelung | Verhindert Strukturkollaps; gewährleistet gleichmäßige Erwärmung |

| Temperatur (800 °C) | Hochtemperatur-Pyrolyseplateau | Wandelt AB in BN um & verkohlt ZIF-8-Gerüst |

| In-situ-Kontrolle | Gleichzeitige chemische Umwandlung | Erzeugt einheitlichen BN@C-Verbundwerkstoff innerhalb der Porenstrukturen |

| Programmpräzision | Eliminiert thermische Schwankungen | Garantiert homogene Materialqualität und -integrität |

Maximieren Sie Ihre Materialanalysespräzision mit KINTEK

Die Erzielung des perfekten BN@C-Verbundwerkstoffs erfordert mehr als nur Hitze – sie erfordert absolute thermische Kontrolle. KINTEK bietet branchenführende Röhren-, Muffel-, Dreh- und Vakuumsysteme, die für empfindliche Prozesse wie die 1 °C min⁻¹ Rampenraten ausgelegt sind, die für die AB@ZIF-8-Umwandlung unerlässlich sind.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung sind unsere Labor-Hochtemperaturöfen vollständig an Ihre einzigartigen Forschungsbedürfnisse anpassbar. Ob Sie an Verkohlung, CVD oder komplexer Pyrolyse arbeiten, KINTEK gewährleistet, dass Ihre Ergebnisse konsistent und reproduzierbar sind.

Bereit, die Leistung Ihres Labors zu steigern? Kontaktieren Sie KINTEK noch heute, um Ihre individuelle Lösung zu finden

Referenzen

- Carlos A. Castilla-Martinez, Umit B. Demirci. A boron nitride–carbon composite derived from ammonia borane and ZIF-8 with promises for the adsorption of carbon dioxide. DOI: 10.1039/d4nj00643g

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt eine Hochtemperatur-Rohröfen bei POLO-Kontaktstrukturen? Hochleistungsfähige Siliziumkontakte erschließen

- Was sind die Vorteile der Verwendung eines Rohrofens mit Stickstoffkontrolle für nanoporösen Kohlenstoff? Verbessern Sie Ihre Laborergebnisse

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der Umwandlung von PEO in porösen Kohlenstoff? Beherrschen Sie das Molekulare Engineering

- Was sind die funktionalen Vorteile der Verwendung eines Hochtemperatur-Vertikalrohr-Quarzreaktors für die MoS2/rGO-Pyrolyse?

- Wie unterstützt ein Vakuumröhrenofen den Sinterprozess von np-CuSn-Filmen? Erzielen Sie hochreine intermetallische Verbindungen

- Warum ist eine präzise Temperaturkontrolle in Muffel- oder Röhrenöfen für das Kristallwachstum von Fe3GaTe2 entscheidend? Experten-Einblicke

- Wie trägt das Gasregelsystem eines Rohrofens zur Umwandlung von Ni-MOF in NiO/Ni@C bei?

- Wie erreichen geregelte Röhrenöfen eine Atmosphärenregulierung? Untersuchung der Zirkonoxid-Phasenumwandlungsgesetze