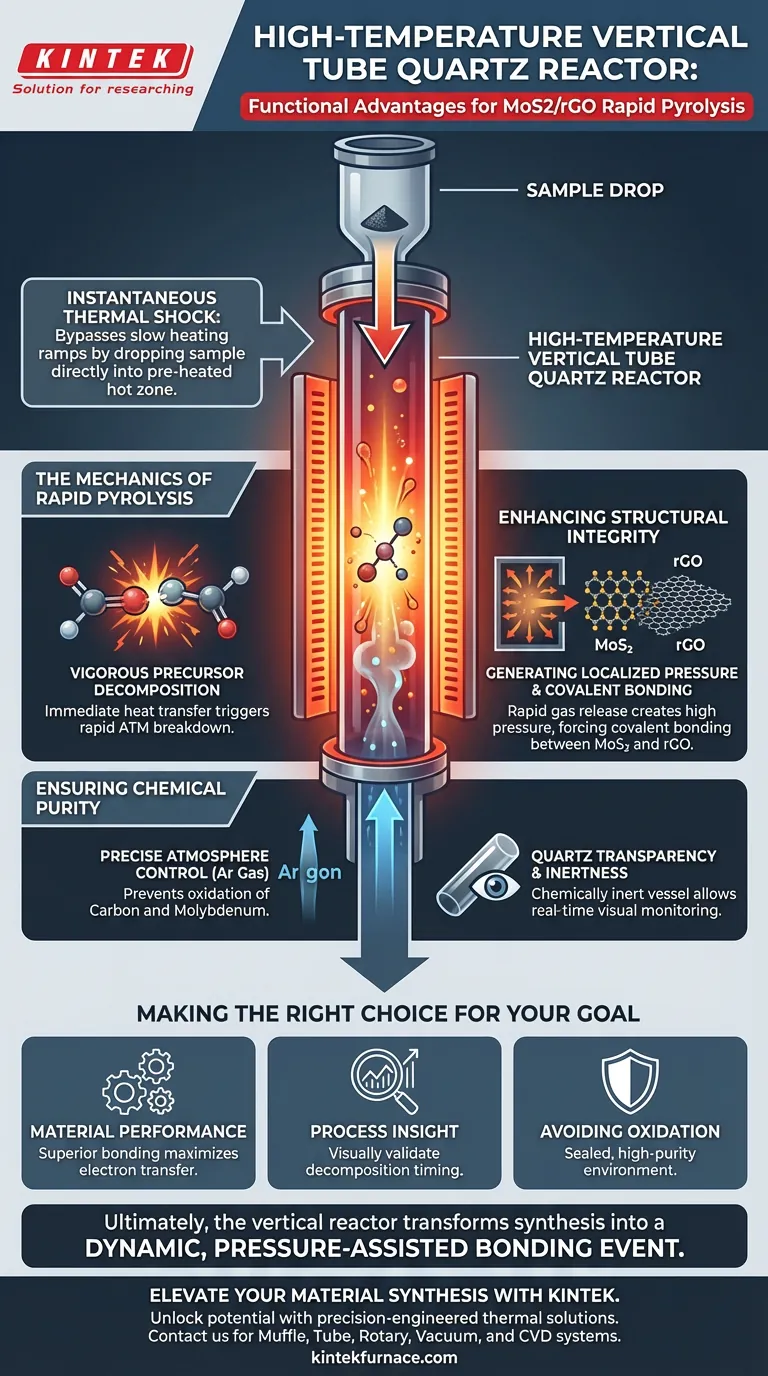

Der primäre funktionale Vorteil eines Hochtemperatur-Vertikalrohr-Quarzreaktors ist seine Fähigkeit, den sofortigen thermischen Schock zu ermöglichen, der für eine schnelle Pyrolyse erforderlich ist. Indem die Probe direkt in eine vorgeheizte Zone fallen gelassen wird, löst der Reaktor eine kräftige Zersetzung der Vorläufer aus, wodurch eine lokalisierte Hochdruckumgebung entsteht, die starke kovalente Bindungen zwischen MoS2-Nanokristallen und reduziertem Graphenoxid (rGO) erzwingt.

Kern Erkenntnis: Die vertikale Konfiguration ist nicht nur eine Frage der Ausrichtung; sie ist ein kinetisches Werkzeug. Sie nutzt die Schwerkraft, um langsame Heizrampen zu umgehen, und nutzt die schnelle Freisetzung von Gasen, um die Verbundmaterialien physikalisch und chemisch miteinander zu verschmelzen.

Die Mechanik der schnellen Pyrolyse

Sofortiger thermischer Schock

In einer vertikalen Konfiguration kann die Probe direkt in die "heiße Zone" des Reaktors eingeführt werden, die bereits auf die Zieltemperatur vorgeheizt ist.

Dadurch entfällt die langsame Temperaturrampe, die typisch für horizontale Öfen ist.

Die sofortige Einwirkung hoher Hitze ist essentiell für den spezifischen chemischen Weg, der für die hochwertige MoS2/rGO-Synthese erforderlich ist.

Kräftige Vorläuferzersetzung

Der plötzliche thermische Schock löst die kräftige Zersetzung von Ammoniumtetrathiomolybdat (ATM) aus.

Da die Wärmeübertragung sofort erfolgt, zersetzt sich der Vorläufer schnell und nicht allmählich.

Diese schnelle Reaktion ist der Katalysator für die unten beschriebenen strukturellen Vorteile.

Verbesserung der strukturellen Integrität

Erzeugung von lokalem Druck

Die schnelle Zersetzung von ATM setzt in Sekundenbruchteilen ein erhebliches Gasvolumen frei.

Diese eingeschränkte Gasfreisetzung erzeugt einen Spitzenwert für lokalen Hochdruck um die Probe herum.

Dieses Phänomen ist einzigartig für das schnelle Heizprofil, das durch die vertikale Fallmethode ermöglicht wird.

Förderung kovalenter Bindungen

Der erzeugte Druck erfüllt eine kritische Synthesefunktion: Er presst die Materialien auf atomarer Ebene zusammen.

Dieser Druck fördert kovalente Bindungen zwischen den MoS2-Nanokristallen und den Graphenschichten.

Ohne diese druckunterstützte Bindung könnten die Materialien lediglich physikalisch haften, was zu geringerer struktureller Stabilität und schlechterer elektronischer Leistung führen würde.

Gewährleistung der chemischen Reinheit

Präzise Atmosphärenkontrolle

Das Reaktordesign ermöglicht die Verdrängung von Sauerstoff durch hoch reines Argon-Gas.

Dies schafft eine streng kontrollierte Umgebung und verhindert die Oxidation des Kohlenstoffgitters oder des Molybdäns.

Quarztransparenz und Inertheit

Die Verwendung von hochreinem Quarz bietet ein abgedichtetes, chemisch inertes Gefäß, das den Prozess von externen Verunreinigungen isoliert.

Darüber hinaus bietet die Transparenz des Quarzes einen funktionalen Vorteil für Forschung und Überwachung.

Sie ermöglicht es dem Bediener, den Reaktionszustand in Echtzeit visuell zu beobachten und sicherzustellen, dass die schnelle Zersetzung wie beabsichtigt erfolgt.

Verständnis der Kompromisse

Während der vertikale Quarzreaktor überlegene Bindungen für diesen speziellen Verbundstoff bietet, sind betriebliche Überlegungen zu beachten.

Einschränkungen der Probengröße

Vertikalrohrreaktoren verlassen sich im Allgemeinen auf schwerkraftgespeiste Mechanismen (wie Quarzschiffchen oder Körbe), was oft die Chargengröße im Vergleich zu horizontalen Drehrohröfen begrenzt.

Risiken durch thermische Schocks

Während die Probe einen thermischen Schock benötigt, muss der Quarzrohr selbst von hoher Qualität sein, um die Temperaturgradienten zu bewältigen.

Schnelle Einführmechanismen müssen sorgfältig konstruiert werden, um die Abdichtung der Atmosphäre nicht zu beeinträchtigen oder das Gefäß zu beschädigen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese Reaktorkonfiguration mit Ihren spezifischen Synthesezielen übereinstimmt, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Materialleistung liegt: Der Vertikalreaktor ist überlegen, da die druckgetriebene kovalente Bindung den Elektronentransfer zwischen MoS2 und rGO maximiert.

- Wenn Ihr Hauptaugenmerk auf dem Prozessverständnis liegt: Der transparente Quarz ermöglicht es Ihnen, die Zersetzungszeit und die Reaktionsintensität visuell zu validieren.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Oxidation liegt: Die Möglichkeit, mit Argon in einer abgedichteten vertikalen Säule zu spülen, gewährleistet die hohe Reinheit, die für Halbleiteranwendungen erforderlich ist.

Letztendlich verwandelt der Vertikalreaktor die Synthese von einem passiven Heizprozess in ein dynamisches, druckunterstütztes Bindungsereignis.

Zusammenfassungstabelle:

| Merkmal | Funktionaler Nutzen für die MoS2/rGO-Synthese |

|---|---|

| Vertikale Schwerkraftzuführung | Ermöglicht sofortigen thermischen Schock durch Umgehung langsamer Heizrampen. |

| Schnelle Zersetzung | Löst kräftigen ATM-Abbau für sofortige Gasfreisetzung aus. |

| Lokalisierter Hochdruck | Erzwingt starke kovalente Bindungen zwischen MoS2-Nanokristallen und rGO-Blättern. |

| Quarzgefäß | Bietet chemische Inertheit und visuelle Überwachung des Reaktionszustands. |

| Inerte Atmosphäre | Präzise Argonkontrolle verhindert Oxidation von Kohlenstoff und Molybdän. |

Verbessern Sie Ihre Material Synthese mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer MoS2/rGO-Forschung mit präzisionsgefertigten thermischen Lösungen. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung, bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre einzigartigen Laboranforderungen anpassbar sind.

Ob Sie spezielle vertikale Konfigurationen für die schnelle Pyrolyse oder kundenspezifische Hochtemperaturöfen für Halbleiteranwendungen benötigen, unser Team steht Ihnen zur Verfügung. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und zu sehen, wie unsere fortschrittliche Heiztechnologie Ihren nächsten Durchbruch vorantreiben kann.

Visuelle Anleitung

Referenzen

- Anna A. Vorfolomeeva, Lyubov G. Bulusheva. Molybdenum Disulfide and Reduced Graphene Oxide Hybrids as Anodes for Low-Temperature Lithium- and Sodium-Ion Batteries. DOI: 10.3390/nano15110824

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Hauptfunktion eines Hochtemperatur-Rohrofens bei der HELMA-Synthese? Erreichen von 1500°C Präzision

- Wie erzeugt ein Rohrofen hohe Temperaturen für die Wärmebehandlung? Entdecken Sie Präzisions-Heizlösungen

- Wie fördert die Vielseitigkeit eines Spaltröhrenofens Forschung und industrielle Prozesse? Steigern Sie Effizienz und Flexibilität

- Was ist die Hauptfunktion eines Röhrenofens bei der Kontakttransfer-Epitaxie? Präzisionswachstum von Perowskiten ermöglichen

- Warum ist eine Hochvakuumrohr-Ofen für die TMD-Glühung notwendig? Schützen Sie Ihre Monolayer vor oxidativem Ablation

- Welche Rolle spielt ein Labor-Röhrengebläse in LiMn2O4-Beschichtungen? Experteneinsichten zur Nachbehandlung

- Wie ermöglicht ein Rohrofen die Aktivierung und Formgebung von NiCoO2-Nanodrähten? Optimieren Sie Ihre Katalysatorleistung

- Was ist die Bedeutung der Verwendung eines Rohrofens in der Forschung zur Pyrolyse von Abfallsalzen? Präzision für hochgetreue Daten