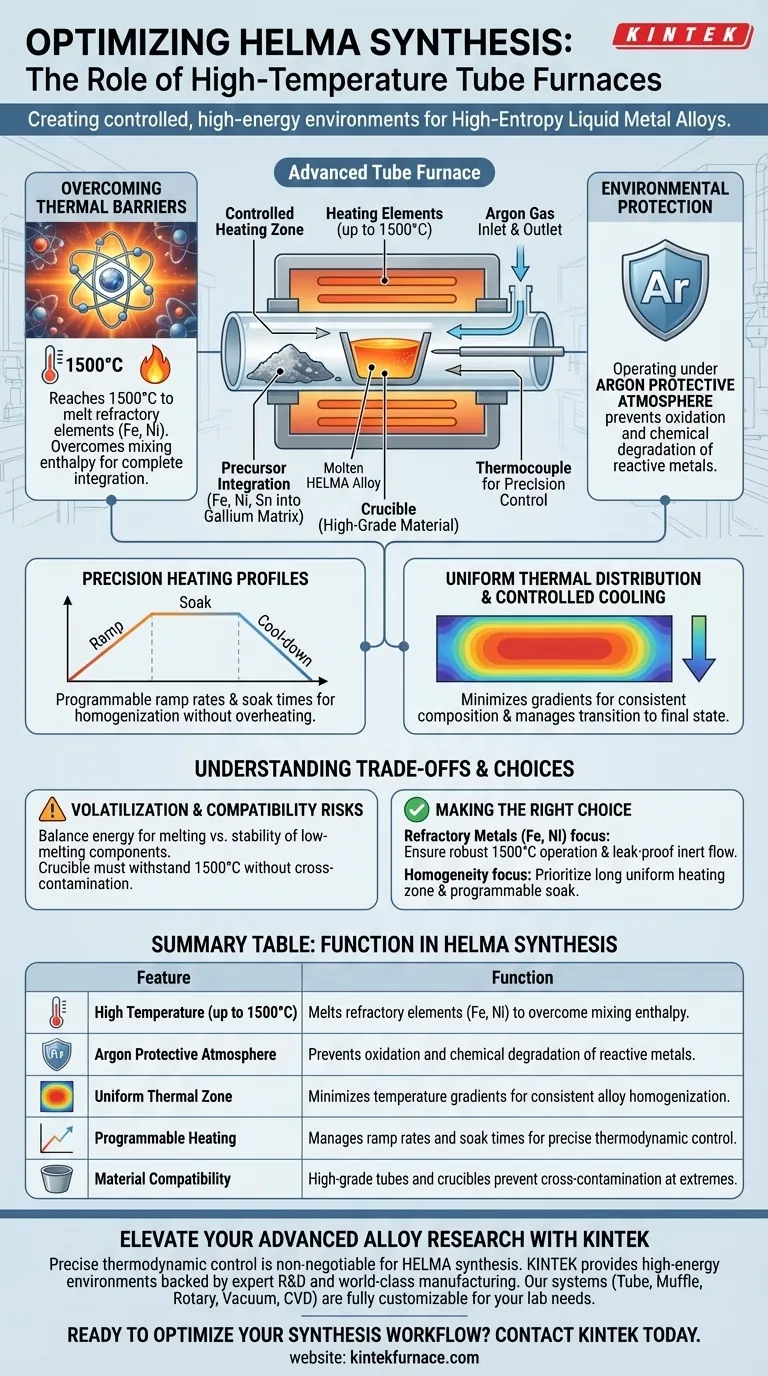

Die Hauptfunktion eines Hochtemperatur-Rohrofens bei der HELMA-Synthese besteht darin, eine kontrollierte, energiereiche Umgebung zu schaffen, die hochschmelzende Vorläufer dazu zwingt, mit einer flüssigen Matrix zu legieren. Durch die Erzeugung von Temperaturen bis zu 1500°C unter einer Argonschutzatmosphäre schmilzt der Ofen feuerfeste Elemente wie Eisen und Nickel, wodurch sie sich vollständig in einer Galliumbasis auflösen können.

Der Ofen liefert die spezifische thermische Energie, die erforderlich ist, um die atomare Mischungsenthalpie zu überwinden. Diese intensive Hitze treibt die thermodynamische Integration fester Metalle in einen flüssigen Zustand voran und erleichtert so den grundlegenden Legierungsprozess.

Die Mechanik der HELMA-Synthese

Überwindung von thermischen Barrieren

Die Synthese von Hoch-Entropie-Flüssigmetalllegierungen (HELMA) erfordert die Kombination von Elementen mit stark unterschiedlichen physikalischen Eigenschaften.

Der Ofen erhitzt die Metallvorläufer auf etwa 1500°C, um eine intensive thermische Bewegung zu induzieren.

Diese spezifische thermische Schwelle ist entscheidend für die Überwindung der Mischungsenthalpie zwischen den Atomen und stellt sicher, dass hochschmelzende Elemente – insbesondere Eisen (Fe), Nickel (Ni) und Zinn (Sn) – vollständig schmelzen und sich in die Gallium (Ga)-Matrix integrieren.

Umweltschutz

Das Schmelzen reaktiver Metalle bei solch hohen Temperaturen birgt ein erhebliches Oxidationsrisiko.

Um dies zu mildern, arbeitet der Rohrofen unter einer Argonschutzatmosphäre.

Diese inerte Umgebung schützt die Vorläufer während der Aufheizphase und verhindert chemische Degradation und gewährleistet die Reinheit der endgültigen Legierung.

Präzise Heizprofile

Eine erfolgreiche Legierung beruht auf mehr als nur roher Hitze; sie erfordert präzises Wärmemanagement.

Rohröfen verwenden fortschrittliche Temperaturregler, um komplexe Heizprofile auszuführen, einschließlich spezifischer Aufheizraten und Haltezeiten.

Diese Programmierbarkeit stellt sicher, dass das Material lange genug bei der kritischen Legierungstemperatur gehalten wird, um eine vollständige Homogenisierung zu erreichen, ohne zu überhitzen.

Warum ein Rohrofen unerlässlich ist

Gleichmäßige Wärmeverteilung

Ein wesentlicher Vorteil des Rohrofen-Designs ist seine Fähigkeit, entlang der Länge des Prozessrohrs eine gleichmäßige Wärme zu liefern.

Dies minimiert Temperaturgradienten, die für den Syntheseprozess nachteilig sind.

Eine gleichmäßige Erwärmung stellt sicher, dass die gesamte Charge gleichzeitig den notwendigen Schmelzpunkt erreicht, was lokale Inkonsistenzen in der Zusammensetzung der Legierung verhindert.

Kontrollierte Kühlung

Der Syntheseprozess erfordert oft spezifische Kühlregime, um die Materialstruktur zu stabilisieren.

Rohröfen ermöglichen kontrollierte Kühlraten nach der Haltezeit.

Diese Fähigkeit ist entscheidend für die Steuerung des Übergangs vom Hochtemperatur-Synthesezustand zum endgültigen Raumtemperatur-Flüssigzustand.

Verständnis der Kompromisse

Verflüchtigungsrisiken

Während 1500°C notwendig sind, um Eisen und Nickel zu schmelzen, bringen sie andere Elemente nahe an ihre Siedepunkte.

Es besteht die Gefahr, dass Komponenten mit niedrigerem Schmelzpunkt (wie die Galliummatrix) verdampfen könnten, wenn Druck und Atmosphäre nicht streng kontrolliert werden.

Das Gleichgewicht zwischen der für feuerfeste Elemente benötigten Energie und der Stabilität der flüssigen Matrix ist eine kritische Herausforderung.

Materialverträglichkeit

Die extremen Betriebstemperaturen belasten die Behältermaterialien erheblich.

Die Tiegel- und Rohrwerkstoffe müssen 1500°C standhalten, ohne mit der HELMA-Schmelze zu reagieren.

Eine falsche Materialauswahl kann zu Kreuzkontamination führen, bei der das Gefäß Verunreinigungen in die Legierung einbringt und das Experiment beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Um eine erfolgreiche HELMA-Synthese zu erreichen, müssen Sie die Fähigkeiten Ihrer Ausrüstung an die thermodynamischen Bedürfnisse Ihrer spezifischen Legierungszusammensetzung anpassen.

- Wenn Ihr Hauptaugenmerk auf der Legierung von feuerfesten Metallen (Fe, Ni) liegt: Stellen Sie sicher, dass Ihr Ofen für den Dauerbetrieb bei 1500°C ausgelegt ist und einen robusten, leckdichten Inertgasfluss unterstützt, um Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Legierungshomogenität liegt: Priorisieren Sie einen Ofen mit einer langen, gleichmäßigen Heizzone und programmierbaren Haltezeiten, um eine vollständige Auflösung aller Vorläufer zu gewährleisten.

Letztendlich dient der Hochtemperatur-Rohrofen als thermodynamische Maschine, die disparate feste und flüssige Elemente zu einem einheitlichen, hoch-entropischen Zustand zwingt.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der HELMA-Synthese |

|---|---|

| Hohe Temperatur (bis 1500°C) | Schmilzt feuerfeste Elemente (Fe, Ni), um die Mischungsenthalpie zu überwinden. |

| Argonschutzatmosphäre | Verhindert Oxidation und chemische Degradation reaktiver Metalle. |

| Gleichmäßige Temperaturzone | Minimiert Temperaturgradienten für eine konsistente Legierungshomogenisierung. |

| Programmierbare Heizung | Steuert Aufheizraten und Haltezeiten für präzise thermodynamische Kontrolle. |

| Materialverträglichkeit | Hochwertige Rohre und Tiegel verhindern Kreuzkontamination bei Extremen. |

Erweitern Sie Ihre Forschung zu fortschrittlichen Legierungen mit KINTEK

Präzise thermodynamische Kontrolle ist nicht verhandelbar für die erfolgreiche Synthese von Hoch-Entropie-Flüssigmetalllegierungen (HELMA). KINTEK liefert die energiereichen Umgebungen, die für die Durchführung komplexer Legierungsprozesse erforderlich sind, unterstützt durch erstklassige F&E und Fertigung.

Unsere Palette von Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systemen ist für Leistungen bis 1500°C und darüber hinaus ausgelegt und gewährleistet eine gleichmäßige Erwärmung und Schutz durch Inertgasatmosphäre für Ihre empfindlichsten Vorläufer. Ob Sie feuerfeste Metalle legieren oder kundenspezifische Materialien entwickeln, unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Bereit, Ihren Synthese-Workflow zu optimieren? Kontaktieren Sie KINTEK noch heute, um die perfekte Hochtemperatur-Ofenlösung für Ihre Forschung zu finden.

Visuelle Anleitung

Referenzen

- Sahar Nazari, Rouhollah Jalili. Configuring a Liquid State High‐Entropy Metal Alloy Electrocatalyst. DOI: 10.1002/smll.202504087

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Warum verwenden wir einen Rohrofen? Für unübertroffene Temperaturgleichmäßigkeit und Atmosphärenkontrolle

- Warum ist ein Röhrenofen mit einem Ammoniakflussregelsystem für die Synthese von GaN-Nanopulver notwendig?

- In welchen Bereichen werden vertikale Rohröfen mit Wirbelschicht häufig eingesetzt? Erforschung der Schlüsselanwendungen in der Materialwissenschaft und Energie

- Was ist ein 70-mm-Rohrofen und wofür wird er hauptsächlich verwendet? Präzision in der Materialverarbeitung freisetzen

- Welche Rolle spielt eine Rohröfen bei der Rückgewinnung von Tantalkondensatoren? Verbesserung der Metallrückgewinnung durch Pyrolyse

- Was sind die verschiedenen Arten von Rohröfen? Wählen Sie den richtigen für Ihr Labor

- Was sind die spezifischen Funktionen des Stickstoff- und Sauerstoffflusses in einem Rohrofen? Optimieren Sie Ihren Diffusionsprozess

- Aus welchem Material besteht die Anode in einer Vakuumröhre? Die Wahl des richtigen Metalls für Leistung und Performance