Vertikale Rohröfen mit Wirbelschicht sind spezialisierte Werkzeuge, die in der Materialwissenschaft, im Chemieingenieurwesen, in der Energieerzeugung und im Umweltmanagement eingesetzt werden. Ihre einzigartige Bauweise macht sie unverzichtbar für Prozesse, die eine gleichmäßige Erwärmung von körnigen Materialien erfordern, wie z. B. in der Pulvermetallurgie, beim katalytischen Cracken und bei der Hochleistungsschrägverbrennung.

Der entscheidende Vorteil eines vertikalen Rohrofens mit Wirbelschicht ist seine Fähigkeit, eine außergewöhnlich gleichmäßige und effiziente Wärmeübertragung auf körnige oder pulverförmige Materialien zu gewährleisten. Dies macht ihn zur idealen Wahl für Prozesse, bei denen eine präzise Temperaturkontrolle und eine konsistente Behandlung feiner Partikel unabdingbar sind.

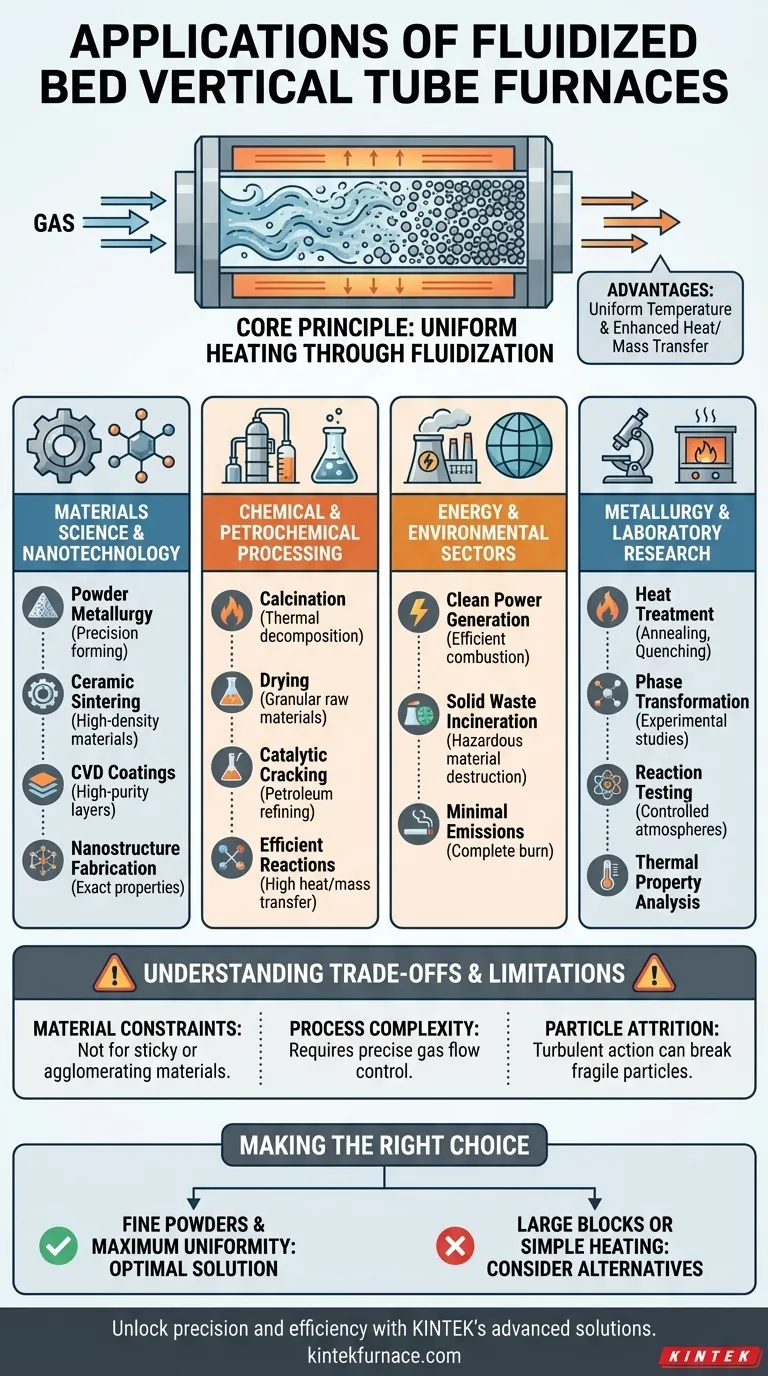

Das Kernprinzip: Warum die Fluidisierung wichtig ist

Um die Anwendungen dieses Ofens zu verstehen, muss man zunächst seinen Kernmechanismus verstehen. Es ist nicht nur ein vertikal beheiztes Rohr; es ist ein aktives System, das das darin befindliche Material transformiert.

Was ist eine Wirbelschicht?

Eine Wirbelschicht wird erzeugt, wenn ein Gasstrom von unten durch ein Bett aus festen Partikeln geleitet wird. Bei einer bestimmten Gasgeschwindigkeit werden die Partikel in der Schwebe gehalten, voneinander getrennt und verhalten sich wie eine Flüssigkeit.

Dieser „flüssigkeitsähnliche“ Zustand ist der Schlüssel zur Leistung des Ofens. Das Material ist keine statische Anhäufung mehr, sondern ein turbulentes, sich ständig vermischendes Volumen.

Der Vorteil der gleichmäßigen Temperatur

In einem herkömmlichen Ofen ist die Erwärmung eines Pulverbetts ineffizient. Die äußeren Partikel werden heißer als die im Zentrum, was einen signifikanten Temperaturgradienten erzeugt, der zu inkonsistenten Ergebnissen führt.

In einer Wirbelschicht gewährleistet die ständige Bewegung der Partikel, dass die Wärme nahezu augenblicklich im gesamten Volumen verteilt wird. Dadurch werden Hot Spots eliminiert und sichergestellt, dass jedes Partikel dasselbe Temperaturprofil erfährt.

Verbesserter Wärme- und Stofftransport

Die turbulente Durchmischung vergrößert dramatisch die Oberfläche der Partikel, die dem Prozessgas und der Wärme ausgesetzt ist. Dies beschleunigt die Rate der Wärmeübertragung in die Partikel massiv und verbessert die Effizienz chemischer Reaktionen, Trocknungsprozesse oder Phasenübergänge.

Schlüsselanwendungen nach Industriezweig

Die einzigartigen Vorteile der Fluidisierung machen diese Öfen zur überlegenen Wahl für spezifische, hochwertige Prozesse in mehreren Schlüsselindustrien.

In der Materialwissenschaft und Nanotechnologie

Dieses Feld verlangt Präzision. Die gleichmäßige Temperatur des Ofens ist entscheidend für die Herstellung fortschrittlicher Materialien mit vorhersagbaren Eigenschaften.

Anwendungen umfassen die Pulvermetallurgie, das Sintern von Keramiken und die Herstellung hochreiner Beschichtungen mittels Chemical Vapor Deposition (CVD). Sie ist auch für die Herstellung von Nanostrukturen und anderen elektronischen Bauteilen unerlässlich, bei denen selbst geringfügige Temperaturabweichungen Defekte verursachen können.

In der chemischen und petrochemischen Verarbeitung

Die chemische Industrie stützt sich auf diese Technologie für Reaktionen, an denen feste Katalysatoren oder Reaktanden beteiligt sind. Die hohen Wärme- und Stofftransportraten führen zu größerer Effizienz und Ausbeute.

Zu den Hauptanwendungen gehören die Kalzinierung (thermische Zersetzung) und das Trocknen von körnigen Rohstoffen sowie großtechnische Prozesse wie das katalytische Cracken in der Erdölraffination zur Herstellung von Benzin.

In Energie- und Umweltsektoren

Effiziente Verbrennung ist das Hauptziel bei diesen Anwendungen. Die Wirbelschicht stellt sicher, dass Brennstoffpartikel vollständig und effizient verbrannt werden.

Diese Öfen werden in kohlebefeuerten Kraftwerken zur sauberen und effizienten Stromerzeugung eingesetzt. Sie sind auch äußerst wirksam bei der Verbrennung von festen Abfällen, um die vollständige Zerstörung gefährlicher Materialien bei minimalen schädlichen Emissionen zu gewährleisten.

In der Metallurgie und Laborforschung

In der Metallurgie werden diese Öfen für präzise Wärmebehandlungsprozesse wie das Glühen und Abschrecken von Metallpulvern eingesetzt.

Im Labor bieten sie Forschern eine hochkontrollierte Umgebung zur Untersuchung der thermischen Eigenschaften von Materialien, zur Durchführung von Phasenumwandlungsexperimenten und zum Testen von Reaktionen unter spezifischen Atmosphären wie Inertgas oder Luft.

Verständnis der Kompromisse und Einschränkungen

Obwohl diese Technologie leistungsstark ist, ist sie nicht universell anwendbar. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Materialbeschränkungen

Der Ofen ist nur für Materialien geeignet, die erfolgreich fluidisiert werden können. Materialien, die sehr klebrig sind, zur Agglomeration neigen oder eine extrem breite Partikelgrößenverteilung aufweisen, funktionieren möglicherweise nicht gut.

Prozesskomplexität

Die Aufrechterhaltung einer stabilen Wirbelschicht erfordert eine präzise Kontrolle der Gasströmungsgeschwindigkeiten. Das System ist mechanisch komplexer als ein einfacher statischer Ofen, was sich in höheren Anfangs- und Wartungskosten niederschlagen kann.

Partikelabrieb und Elutriation

Die turbulente Wirkung kann dazu führen, dass zerbrechliche Partikel zerfallen (Abrieb). Darüber hinaus können sehr feine Partikel durch das fluidisierende Gas aus dem Ofen ausgetragen werden (Elutriation), was häufig nachgeschaltete Geräte wie Zyklone zur Erfassung und Rückgewinnung erfordert.

Die richtige Wahl für Ihren Prozess treffen

Ob diese Technologie geeignet ist, hängt vollständig von der Art Ihres Materials und Ihren Verarbeitungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung feiner Pulver oder Granulate mit maximaler Temperaturuniformität liegt: Diese Technologie ist die optimale Lösung, um konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf hocheffizienter Verbrennung oder katalytischen Reaktionen liegt: Der verbesserte Wärme- und Stofftransport einer Wirbelschicht bietet signifikante Leistungsvorteile gegenüber statischen Systemen.

- Wenn Sie mit großen festen Blöcken, klebrigen Materialien arbeiten oder die einfachste Heizmethode benötigen: Sie sollten zunächst Alternativen wie einen herkömmlichen Muffel- oder statischen Rohrofen prüfen.

Wenn Sie das Kernprinzip der Fluidisierung verstehen, können Sie selbstbewusst bestimmen, welchen Platz diese leistungsstarke Technologie in Ihrem technischen Fahrplan einnimmt.

Zusammenfassungstabelle:

| Bereich | Schlüsselanwendungen |

|---|---|

| Materialwissenschaft & Nanotechnologie | Pulvermetallurgie, Keramiksinterung, Chemical Vapor Deposition (CVD), Nanostrukturherstellung |

| Chemische & Petrochemische Verarbeitung | Kalzinierung, Trocknung, katalytisches Cracken in der Erdölraffination |

| Energie- & Umweltsektoren | Kohleverfeuerte Stromerzeugung, Verbrennung fester Abfälle |

| Metallurgie & Laborforschung | Wärmebehandlung (z. B. Glühen, Abschrecken), Phasenumwandlungsexperimente, Reaktionstests |

Nutzen Sie Präzision und Effizienz in Ihren Prozessen mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch die Nutzung hervorragender F&E und hausinterner Fertigung bieten wir diversen Laboren maßgeschneiderte Optionen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere vertikalen Rohröfen mit Wirbelschicht Ihre Materialverarbeitung verbessern und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Funktion erfüllt eine Röhrenofen beim PVT-Wachstum von J-Aggregat-Molekülkristallen? Beherrschung der thermischen Kontrolle