Im Wesentlichen erzeugt ein Rohrofen hohe Temperaturen, indem er elektrische Energie innerhalb einer hochisolierten, zylindrischen Kammer in Wärme umwandelt. Dies wird hauptsächlich durch eine von zwei Methoden erreicht: das Leiten eines elektrischen Stroms durch ein Heizelement mit Widerstand, das das Rohr umgibt, oder die Verwendung elektromagnetischer Induktion, um direkt ein leitfähiges Tiegelmaterial im Rohr zu erhitzen.

Das Grundprinzip besteht nicht nur darin, heiß zu werden, sondern dies mit extremer Präzision und Effizienz zu tun. Ein Rohrofen ist ein geschlossenes System, das entwickelt wurde, um Wärmeverluste zu minimieren und eine stabile, eng kontrollierte thermische Umgebung für die Materialbearbeitung zu bieten.

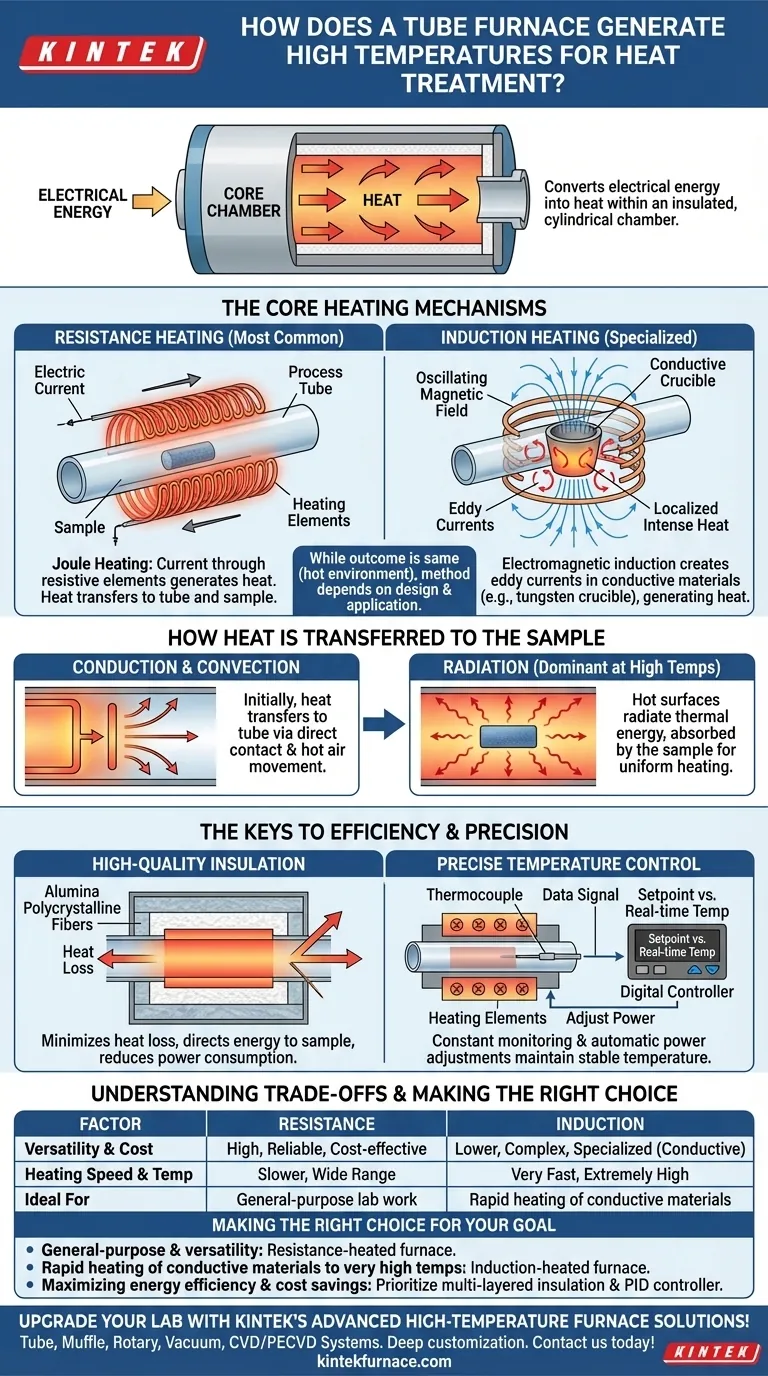

Die Kern-Heizmechanismen erklärt

Die Fähigkeit eines Rohrofens, hohe Temperaturen zu erreichen und zu halten, hängt von seiner Heiztechnologie ab. Obwohl das Ergebnis dasselbe ist – eine heiße Prozessumgebung –, hängt die verwendete Methode von der Konstruktion des Ofens und der vorgesehenen Anwendung ab.

Widerstandsheizung: Die gängigste Methode

Die überwiegende Mehrheit der Rohröfen verwendet die Widerstandsheizung. Dieser Prozess funktioniert, indem ein starker elektrischer Strom durch Heizelemente geleitet wird, die strategisch um das Prozessrohr herum platziert sind.

Diese Elemente bestehen aus Materialien mit hohem elektrischem Widerstand. Wenn Strom fließt, führt der Widerstand dazu, dass sich die Elemente erheblich erwärmen – ein Prinzip, das als Joulesche Wärme bekannt ist.

Diese erzeugte Wärme wird dann auf das Ofenrohr und schließlich auf die Probe im Inneren übertragen.

Induktionserwärmung: Für spezialisierte Anwendungen

Eine fortschrittlichere Methode ist die mittelfrequente Induktionserwärmung. Diese wird für Anwendungen eingesetzt, die eine sehr schnelle Erwärmung oder extrem hohe Temperaturen erfordern.

Anstelle herkömmlicher Heizelemente wird ein hochfrequenter Wechselstrom durch eine Spule geleitet. Dies erzeugt ein starkes, oszillierendes Magnetfeld.

Wenn ein leitfähiges Material, wie ein Wolframtiegel, in die Spule eingebracht wird, induziert das Magnetfeld elektrische Ströme (Wirbelströme) darin. Diese Ströme erzeugen intensive, lokalisierte Wärme direkt im Tiegel, die dann auf die Probe abstrahlt.

Wie Wärme auf die Probe übertragen wird

Die Erzeugung von Wärme ist nur der erste Schritt. Der Ofen ist so konstruiert, dass er diese Wärme effizient und gleichmäßig auf die Probe überträgt.

Konduktion und Konvektion

Zunächst wird die Wärme von den Elementen durch Wärmeleitung (direkter Kontakt) und Konvektion (Bewegung heißer Luft im Raum zwischen dem Element und dem Rohr) auf die Ofenrohrwand übertragen.

Strahlung

Wenn die Temperatur steigt, wird die Wärmestrahlung zur dominanten Form der Wärmeübertragung. Die heißen Innenwände des Ofenrohrs (oder des Tiegels bei einem Induktionsofen) strahlen thermische Energie ab, die von der Probe im Inneren absorbiert wird. Dies ist eine hochwirksame Methode, um eine gleichmäßige Erwärmung in Vakuum- oder Schutzgasatmosphäre zu erreichen.

Die Schlüssel zu Effizienz und Präzision

Ein Rohrofen ist mehr als nur eine Heizung; er ist ein Präzisionsinstrument. Seine Effizienz ergibt sich aus einer Kombination aus intelligentem Design und aktiver Steuerung.

Hochwertige Isolierung

Um zu verhindern, dass die erzeugte Wärme entweicht, ist die Heizzone in Schichten hochwertiger Isolierung eingeschlossen. Materialien wie polykristalline Aluminiumoxidfasern werden verwendet, um Wärmeverluste zu minimieren und sicherzustellen, dass der größte Teil der Energie auf die Probe gerichtet wird. Dies reduziert den Stromverbrauch drastisch.

Präzise Temperaturregelung

Ein Thermoelement, ein hochempfindlicher Temperatursensor, überwacht ständig die Temperatur im Rohr. Es sendet diese Daten als elektrisches Signal an einen digitalen Controller.

Der Controller vergleicht die Echtzeittemperatur mit dem benutzerdefinierten Sollwert. Bei einer Abweichung passt er sofort die Leistung an, die an die Heizelemente gesendet wird, und hält so die gewünschte Temperatur mit bemerkenswerter Stabilität.

Verständnis der Kompromisse

Obwohl effektiv, weisen verschiedene Rohrofenkonstruktionen unterschiedliche Vor- und Nachteile auf.

Widerstand vs. Induktion

Die Widerstandsheizung ist vielseitig, zuverlässig und kostengünstig für einen breiten Temperaturbereich und verschiedene Materialien. Sie ist das Arbeitspferd der meisten Forschungs- und Produktionsumgebungen.

Die Induktionserwärmung ist wesentlich schneller und kann höhere Temperaturen erreichen, ist jedoch komplexer und hauptsächlich für die Erhitzung elektrisch leitfähiger Materialien wirksam.

Thermische Masse vs. Reaktionsfähigkeit

Ein Ofen mit dicker, schwerer Isolierung ist extrem stabil bei Temperatur und sehr energieeffizient. Aufgrund seiner hohen thermischen Masse dauert es jedoch länger, ihn aufzuheizen und abzukühlen.

Ein leichterer Ofen kann umgekehrt reaktionsschneller, aber weniger stabil und möglicherweise weniger effizient bei der Einhaltung eines Sollwerts über lange Zeiträume sein.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten Ofentechnologie hängt vollständig von Ihren spezifischen Verarbeitungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Laborarbeiten und Vielseitigkeit liegt: Ein Standard-widerstandsbeheizter Rohrofen ist die ideale und häufigste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Erhitzen leitfähiger Materialien auf sehr hohe Temperaturen liegt: Ein induktionsbeheizter Ofen bietet die für diese speziellen Aufgaben erforderliche Geschwindigkeit und Leistung.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz und Kosteneinsparungen liegt: Bevorzugen Sie einen Ofen mit mehrschichtiger, hochwertiger Isolierung und einem modernen PID-Temperaturregler.

Letztendlich ermöglicht Ihnen das Verständnis dieser Grundprinzipien die Auswahl eines Werkzeugs, das perfekt auf Ihr technisches Ziel abgestimmt ist.

Zusammenfassungstabelle:

| Heizmethode | Mechanismus | Hauptvorteile | Ideal für |

|---|---|---|---|

| Widerstandsheizung | Elektrischer Strom durch widerstandsbehaftete Elemente | Vielseitig, zuverlässig, kosteneffizient | Allgemeine Laborarbeiten, breiter Temperaturbereich |

| Induktionserwärmung | Elektromagnetische Induktion in leitfähigen Materialien | Schnelle Erwärmung, sehr hohe Temperaturen | Spezialisierte Aufgaben mit leitfähigen Materialien |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung hervorragender F&E und der hausinternen Fertigung versorgen wir diverse Labore mit Präzisionswerkzeugen wie Rohröfen, Muffelöfen, Drehrohrofen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an Effizienz und Genauigkeit erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung