Ein Labor-Röhrengebläse dient als präzise thermische Aktivierungsumgebung, die zur Kristallisation von LiMn2O4-Beschichtungen erforderlich ist. Es ermöglicht die wesentliche Phasentransformation des Materials und wandelt abgeschiedene Schichten von einem instabilen oder amorphen Zustand in eine funktionale, kristalline Spinellstruktur um.

Der Glühprozess ist die Brücke zwischen einem rohen abgeschiedenen Film und einer funktionellen Batterieelektrode. Er liefert die spezifische thermische Energie, die benötigt wird, um die Spinellstruktur zu fixieren und sicherzustellen, dass das Material chemisch aktiv und physikalisch robust ist.

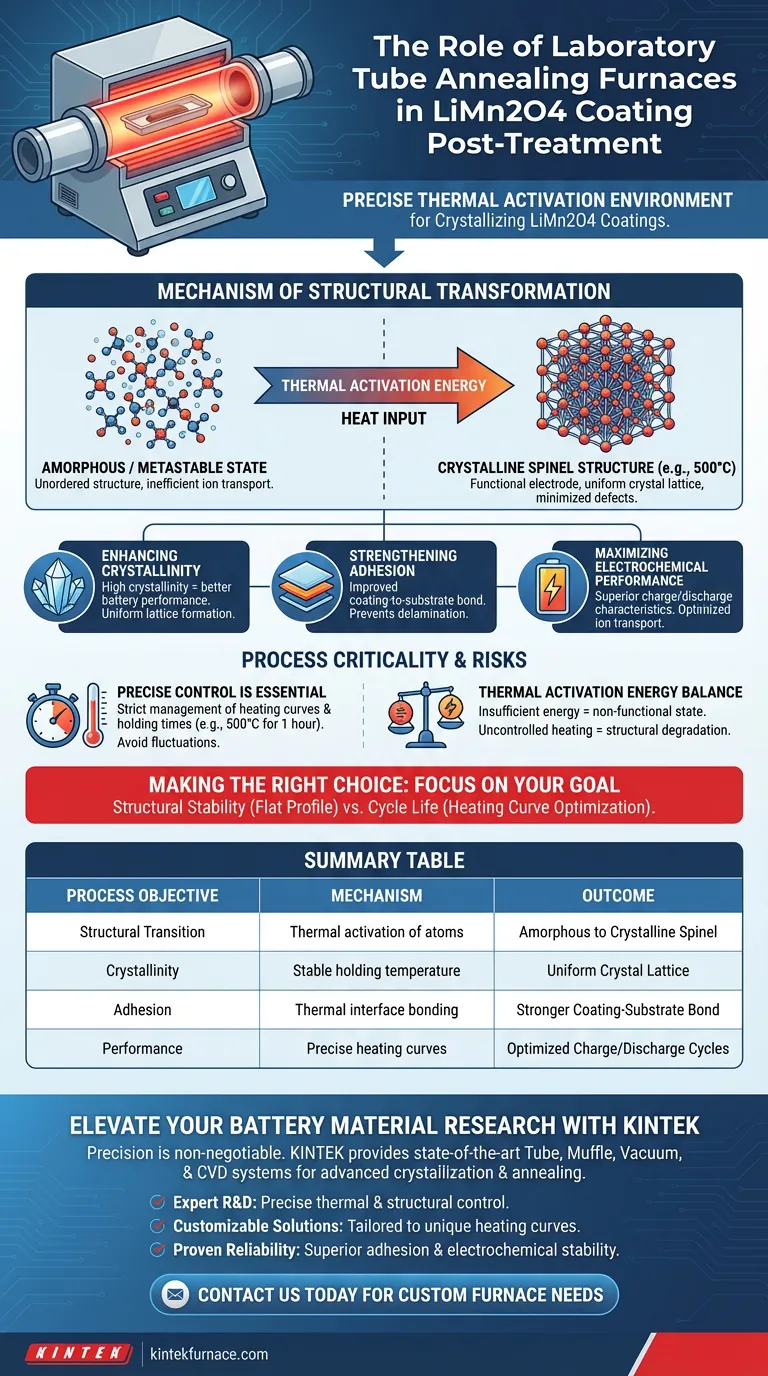

Mechanismus der Strukturtransformation

Von amorph zu kristallin

Neu abgeschiedene LiMn2O4-Schichten liegen oft in einem amorphen oder metastabilen Zustand vor. Diese Zustände weisen nicht die geordnete atomare Struktur auf, die für einen effizienten Ionentransport notwendig ist.

Der Röhrenofen liefert die thermische Aktivierungsenergie, die zur Umlagerung dieser Atome erforderlich ist. Dieser Wärmeeintrag treibt den Übergang in die erforderliche Spinellstruktur an.

Verbesserung der Kristallinität

Hohe Kristallinität korreliert mit einer besseren Batterieleistung. Der Ofen gewährleistet die Bildung eines einheitlichen Kristallgitters in der gesamten Beschichtung.

Durch die Aufrechterhaltung spezifischer Haltezeiten, wie z. B. 500 °C, ermöglicht das Gerät die vollständige Entwicklung der Kornstruktur. Dies minimiert Defekte, die die Bewegung von Lithiumionen behindern könnten.

Physikalische und elektrochemische Optimierung

Verbesserung der Haftung

Eine Beschichtung ist nur so gut wie ihre Verbindung zum Substrat. Die Nachbehandlungsglühung verbessert die Haftung zwischen der LiMn2O4-Schicht und dem Stromkollektor erheblich.

Der thermische Prozess schafft eine intimere Grenzfläche und verhindert eine Delamination während der Ausdehnungs- und Kontraktionszyklen des Batteriebetriebs.

Maximierung der elektrochemischen Leistung

Das ultimative Ziel des Glühprozesses ist die Optimierung der elektrischen Eigenschaften des Materials. Ein ordnungsgemäß geglühter Film weist überlegene Lade- und Entladeeigenschaften auf.

Die präzise Steuerung der Heizumgebung stellt sicher, dass das Material das spezifische elektrochemische Profil erreicht, das für Energiespeicheranwendungen erforderlich ist.

Verständnis von Prozesskritikalität und Risiken

Die Notwendigkeit präziser Steuerung

Der Erfolg hängt von der strengen Verwaltung der Heizkurven und Haltezeiten ab. Ein digital gesteuerter Ofen ist unerlässlich, um diese Parameter ohne Schwankungen auszuführen.

Ein Standardprotokoll kann beispielsweise erfordern, die Temperatur genau eine Stunde lang bei 500 °C zu halten. Abweichungen bei der Aufheiz- oder Haltezeit können zu unvollständiger Kristallisation führen.

Energiebilanz der thermischen Aktivierung

Der Prozess ist ein Balanceakt des Energieeintrags. Unzureichende thermische Energie hinterlässt das Material in einem metastabilen, nicht funktionellen Zustand.

Umgekehrt birgt unkontrolliertes Erhitzen, obwohl im Primärtext nicht explizit detailliert, generell das Risiko einer strukturellen Degradation. Der Röhrenofen mildert dies durch die Regulierung der exakt auf die Probe übertragenen Energie.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre LiMn2O4-Beschichtungen die Leistungsstandards erfüllen, konzentrieren Sie sich auf die spezifischen Parameter Ihres Glühprotokolls.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Stellen Sie sicher, dass Ihr Ofen ein flaches, unerschütterliches Temperaturprofil bei 500 °C aufrechterhalten kann, um eine vollständige Umwandlung in die Spinellphase zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Lebensdauer liegt: Priorisieren Sie die Optimierung der Heizkurve, um die Haftung der Beschichtung auf dem Substrat zu maximieren, was mechanische Ausfälle im Laufe der Zeit verhindert.

Kontrollieren Sie die Temperatur, und Sie kontrollieren die Qualität der endgültigen Elektrode.

Zusammenfassungstabelle:

| Prozessziel | Mechanismus | Ergebnis |

|---|---|---|

| Struktureller Übergang | Thermische Aktivierung von Atomen | Amorpher Zustand zu kristalliner Spinellstruktur |

| Kristallinität | Stabile Haltezeit (z. B. 500 °C) | Einheitliches Kristallgitter und minimierte Defekte |

| Haftung | Thermische Grenzflächenbindung | Stärkere Bindung der Beschichtung auf dem Substrat, verhindert Delamination |

| Leistung | Präzise Heizkurven | Optimierte Lade-/Entladezyklen und Ionentransport |

Verbessern Sie Ihre Batteriematerialforschung mit KINTEK

Präzision ist nicht verhandelbar, wenn es darum geht, LiMn2O4-Beschichtungen in Hochleistungs-Elektroden zu verwandeln. KINTEK bietet hochmoderne Röhren-, Muffel-, Vakuum- und CVD-Systeme, die speziell dafür entwickelt wurden, die unerschütterlichen Temperaturprofile zu liefern, die für fortschrittliche Kristallisation und Glühen erforderlich sind.

Warum KINTEK wählen?

- Experten-F&E: Unsere Öfen sind für präzise thermische Aktivierung und strukturelle Kontrolle ausgelegt.

- Anpassbare Lösungen: Wir passen Systeme an Ihre einzigartigen Heizkurven und Substratanforderungen an.

- Bewährte Zuverlässigkeit: Erzielen Sie jedes Mal überlegene Haftung und elektrochemische Stabilität.

Bereit, die Hochtemperaturprozesse Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Fabián Ambriz-Vargas, Manuel Quevedo-López. Fine-Tuning Cathode Performance: The Influence of Argon Deposition Pressure on LiMn2O4 Thin Film Electrochemistry for Li-Ion Batteries. DOI: 10.3390/batteries10120449

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was sind die Anwendungen eines Rohrofen? Präzise thermische Verarbeitung für fortschrittliche Materialien meistern

- Wie funktionieren Rohröfen? Erzielen Sie präzise thermische Verarbeitung für Ihre Materialien

- Wofür wird ein Rohrofen verwendet? Ein Leitfaden für präzise Hochtemperaturprozesse

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung