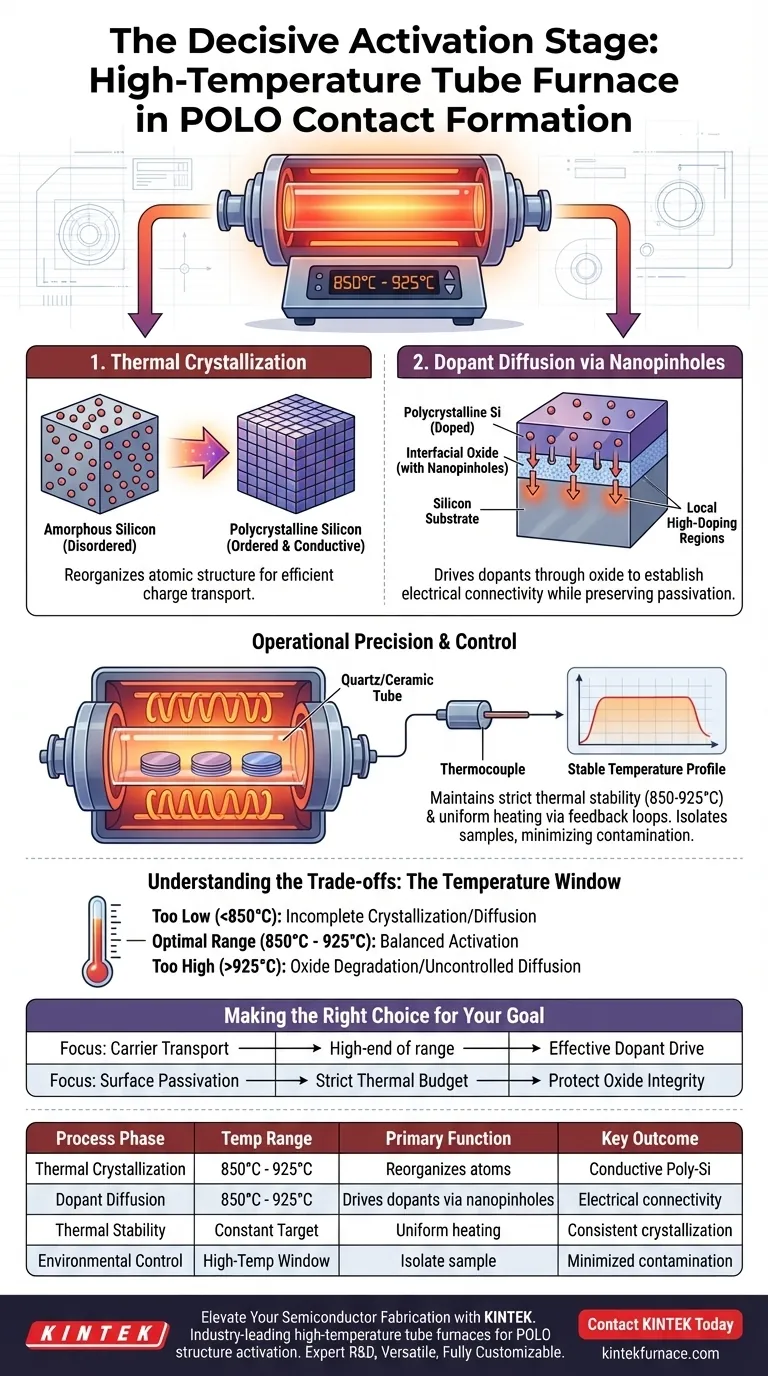

Der Hochtemperatur-Rohröfen dient als entscheidende Aktivierungsstufe bei der Herstellung von Poly-Si auf Oxid (POLO) Kontaktstrukturen. Seine Hauptfunktion besteht darin, eine streng kontrollierte thermische Ausglühumgebung bereitzustellen, die typischerweise zwischen 850 °C und 925 °C liegt und die wesentlichen physikalischen und chemischen Veränderungen auslöst, die erforderlich sind, um abgeschiedene Schichten in funktionale elektronische Kontakte umzuwandeln.

Der Ofen erfüllt eine doppelte Funktion: Er wandelt amorphes Silizium in leitfähiges polykristallines Silizium um und treibt Dotanden durch Oxid-Nanoporen, um eine elektrische Verbindung mit dem Substrat herzustellen.

Die Mechanik des Ausglühprozesses

Thermische Kristallisation von Silizium

Die für POLO-Strukturen abgeschiedenen Anfangsschichten bestehen oft aus amorphem Silizium. Dieses Material weist nicht die für eine optimale elektrische Leistung erforderliche geordnete Struktur auf.

Der Rohröfen wendet hohe Hitze an, um die thermische Kristallisation zu fördern.

Dieser Phasenübergang reorganisiert die Atomstruktur der amorphen Schichten und wandelt sie in polykristallines Silizium um. Diese strukturelle Veränderung ist grundlegend für die Erzeugung einer Schicht, die für den effizienten Ladungsträgertransport fähig ist.

Dotanden-Diffusion über Nanoporen

Neben strukturellen Veränderungen erleichtert der Ofen die kritische Bewegung chemischer Dotanden.

Die thermische Energie treibt die bereits im polykristallinen Silizium vorhandenen Dotanden zur Migration an. Insbesondere zwingt die Hitze diese Dotanden durch Nanoporen in der Grenzflächenoxidschicht.

Dieser Prozess erzeugt lokale Hochdotierungsbereiche im Siliziumsubstrat direkt unter dem Oxid. Diese Bereiche ermöglichen den Stromfluss (Trägertransport) über die Grenzfläche hinweg und bewahren gleichzeitig die Passivierungseigenschaften, die eine Elektronenrekombination verhindern.

Betriebspräzision und -kontrolle

Aufrechterhaltung der thermischen Stabilität

Ein Hochtemperatur-Rohröfen unterscheidet sich von Standardöfen durch seine Fähigkeit, ein stabiles, gleichmäßiges Temperaturprofil in einem zylindrischen Hohlraum aufrechtzuerhalten.

Heizspiralen, die um die Kammer gewickelt sind, erzeugen intensive Hitze, während interne Thermoelemente die Umgebung ständig überwachen.

Diese Rückkopplungsschleife stellt sicher, dass die Temperatur streng im Zielbereich (z. B. 850 °C bis 925 °C) bleibt, was für eine gleichmäßige Kristallisation über die Probe entscheidend ist.

Die Bedeutung der Kammerumgebung

Die Reaktion findet in einem Rohr statt, das typischerweise aus hitzebeständigem Quarz oder Keramik besteht.

Dieses Design isoliert die Proben, minimiert Verunreinigungen und ermöglicht gleichzeitig die präzise thermische Behandlung, die zur Aktivierung der POLO-Struktur erforderlich ist, ohne ihre empfindlichen Oxidschichten zu beschädigen.

Verständnis der Kompromisse

Das Temperaturfenster

Der spezifische Bereich von 850 °C bis 925 °C ist nicht willkürlich; er stellt ein kritisches Betriebsfenster dar.

Wenn die Temperatur zu niedrig ist, kristallisiert das amorphe Silizium möglicherweise nicht vollständig, oder die Dotanden diffundieren möglicherweise nicht ausreichend durch die Nanoporen, um einen guten Kontakt herzustellen.

Umgekehrt können übermäßige Temperaturen die Passivierungsqualität der Oxidschicht beeinträchtigen oder eine unkontrollierte Dotanden-Diffusion verursachen, was die Effizienz des Geräts beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit des Rohröfens bei der POLO-Bildung zu maximieren, berücksichtigen Sie Ihre spezifischen Fertigungsziele:

- Wenn Ihr Hauptaugenmerk auf dem Ladungsträgertransport liegt: Stellen Sie sicher, dass die Ofentemperatur ausreicht (näher am oberen Grenzwert des Bereichs), um die Dotanden effektiv durch die Nanoporen in das Substrat zu treiben.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenpassivierung liegt: Überwachen Sie das thermische Budget streng, um sicherzustellen, dass der Ausglühprozess die Integrität der Grenzflächenoxidschicht nicht beeinträchtigt.

Der Rohröfen ist nicht nur ein Heizgerät; er ist das Präzisionswerkzeug, das Kristallisation und Diffusion ausbalanciert, um hocheffiziente Siliziumkontakte zu ermöglichen.

Zusammenfassungstabelle:

| Prozessphase | Temperaturbereich | Hauptfunktion | Wichtigstes Ergebnis |

|---|---|---|---|

| Thermische Kristallisation | 850 °C - 925 °C | Reorganisation von amorphen Siliziumatomen | Bildung von leitfähigem polykristallinem Silizium |

| Dotanden-Diffusion | 850 °C - 925 °C | Treiben von Dotanden durch Oxid-Nanoporen | Herstellung der elektrischen Verbindung mit dem Substrat |

| Thermische Stabilität | Konstantes Ziel | Gleichmäßige Erwärmung durch Thermoelemente | Sicherstellung einer konsistenten Kristallisation über die Probe |

| Umgebungskontrolle | Hochtemperatur-Fenster | Isolierung der Probe im Quarz-/Keramikrohr | Minimiert Verunreinigungen und schützt Oxidschichten |

Verbessern Sie Ihre Halbleiterfertigung mit KINTEK

Präzision ist der Unterschied zwischen einem funktionierenden Kontakt und einem fehlerhaften Bauteil. KINTEK liefert branchenführende Hochtemperatur-Rohröfen, die speziell für die anspruchsvollen Anforderungen der POLO-Strukturenaktivierung entwickelt wurden. Unsere Systeme bieten die thermische Stabilität und die atmosphärische Kontrolle, die erforderlich sind, um Kristallisation und Passivierung perfekt auszubalancieren.

Warum KINTEK wählen?

- Experten-F&E & Fertigung: Fortschrittliche thermische Lösungen, die für Labor- und industrielle Hochtemperaturanforderungen maßgeschneidert sind.

- Vielseitige Produktlinie: Von Rohr- und Muffelöfen bis hin zu Dreh-, Vakuum- und CVD-Systemen.

- Vollständig anpassbar: Wir passen unsere Technologie an Ihre einzigartigen Forschungs- und Produktionsspezifikationen an.

Bereit, überlegenen Ladungsträgertransport und Oberflächenpassivierung zu erzielen? Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an Hochtemperaturöfen zu besprechen!

Visuelle Anleitung

Referenzen

- William Nemeth, Paul Stradins. Self‐Assembled Monolayer Templating for Engineered Nanopinholes in Passivated Contact Solar Cells. DOI: 10.1002/solr.202500200

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Drei-Zonen-Rohrofen bei der Vorbehandlung von HPHT-Nanodiamanten? Präzise Oberflächenaktivierung freischalten

- Welche Rolle spielt eine Laborröhrofen bei der Wärmebehandlung von NiTiCu-Legierungen? Optimierung von Formgedächtniseigenschaften

- Was sind die Hauptunterschiede zwischen einem Labor-Rohrofen und einem Kammerofen? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Nachteile hat das Cracken im Rohrofen bei der Verarbeitung schwerer Rohmaterialien? Vermeiden Sie kostspielige Ausfallzeiten und Ineffizienz

- Was sind die Hauptanwendungsbereiche eines Labor-Vakuumrohr-Ofens? Beherrschen Sie die Synthese von Hochleistungsmaterialien

- Was ist die Funktion eines Rohrofenreaktors bei der Reduktion von Sideriterz? Optimieren Sie Ihren Metallisierungsprozess

- Wie wird ein Hochtemperatur-Rohröfen bei der Herstellung von NiSA-O/Mo2C-Katalysatoren eingesetzt? Leitfaden zur Experten-Synthese

- Welche Vorteile bieten Mehrzonen-Rohröfen? Erreichen Sie überragende Wärmekontrolle für die Verarbeitung fortschrittlicher Materialien