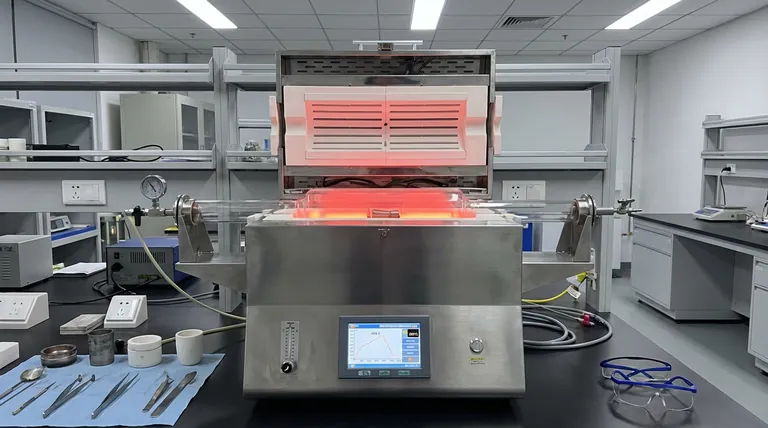

Ein Laborröhrofen fungiert als kritische Kontrollumgebung für die Wärmebehandlung von Nickel-Titan-Kupfer (NiTiCu)-Legierungen nach dem Sintern. Er ermöglicht einen präzisen zweistufigen Alterungsprozess, typischerweise bei 850 °C und 500 °C, um das rohe gesinterte Material in eine funktionale Legierung mit optimierten mechanischen Eigenschaften umzuwandeln.

Durch die Steuerung von Aufheizraten, Abkühlraten und Haltezeiten liefert der Ofen die exakten thermodynamischen Bedingungen, die für die Ausscheidung interner Phasen wie Ni3Ti und NiTi2 erforderlich sind. Dieser Prozess ist entscheidend für die Entlastung von Sinterspannungen und die Aktivierung der Formgedächtniseigenschaften der Legierung.

Präzise Steuerung thermischer Parameter

Um die gewünschten Materialeigenschaften in NiTiCu-Legierungen zu erzielen, reicht bloßes Erhitzen nicht aus; das spezifische thermische Profil ist von größter Bedeutung.

Zweistufige Alterungsprotokolle

Der Röhrofen ermöglicht die Durchführung komplexer thermischer Zyklen, insbesondere eines zweistufigen Alterungsprozesses. Die primäre Referenz hebt ein Protokoll hervor, das eine Behandlung bei 850 °C gefolgt von einer sekundären Stufe bei 500 °C beinhaltet.

Regulierung von Aufheiz- und Abkühlraten

Der Ofen muss schnelle und kontrollierte Temperaturänderungen unterstützen. Für NiTiCu-Legierungen wird oft eine Aufheiz- und Abkühlrate von 100 °C/min verwendet.

Eine präzise Steuerung dieser Raten verhindert thermische Schocks und stellt gleichzeitig sicher, dass das Material effizient das notwendige thermische Gleichgewicht erreicht.

Mikrostrukturelle Konstruktion

Das tiefgreifende Bedürfnis, das der Röhrofen erfüllt, ist die Manipulation der internen Mikrostruktur der Legierung. Hier werden die physikalischen Eigenschaften des Materials tatsächlich bestimmt.

Ausscheidung kritischer Phasen

Die vom Ofen bereitgestellte thermische Energie treibt die Ausscheidung spezifischer interner Phasen, insbesondere Ni3Ti und NiTi2, an.

Das Vorhandensein und die Verteilung dieser Phasen unterscheiden eine Hochleistungs-Formgedächtnislegierung von einem Standardmetall. Der Ofen schafft die thermodynamische Umgebung, die für diese chemisch-strukturellen Veränderungen notwendig ist.

Beseitigung interner Spannungen

Das Sintern – der Prozess des Verdichtens und Formens der Legierung – hinterlässt erhebliche Restspannungen.

Der Wärmebehandlungsprozess wirkt als Spannungsentlastungsmechanismus. Durch das Halten spezifischer Temperaturen ermöglicht der Ofen der Mikrostruktur, sich anzupassen und effektiv Sinterspannungen zu beseitigen, die andernfalls zu mechanischem Versagen oder schlechter Leistung führen könnten.

Abwägungen verstehen

Obwohl der Röhrofen ein leistungsfähiges Werkzeug ist, erfordert das Erzielen der richtigen Ergebnisse die Verwaltung spezifischer Variablen und potenzieller Fallstricke.

Das Risiko falscher Kinetik

Die genannten spezifischen Raten (z. B. 100 °C/min) sind nicht willkürlich. Wenn der Ofen diese Rampenraten nicht einhalten kann, ändert sich die Ausscheidungskinetik.

Ein langsames Aufheizen oder Abkühlen kann zu Phasen größen oder -verteilungen führen, die den gewünschten Formgedächtniseffekt nicht unterstützen.

Thermodynamische Empfindlichkeit

Der Prozess beruht darauf, das Material aus einem Nichtgleichgewichtszustand in einen gewünschten Gleichgewichtszustand zu treiben.

Schwankungen in der Stabilität der "heißen Zone" des Ofens können zu einer ungleichmäßigen mikrostrukturellen Entwicklung führen. Dies unterstreicht die Notwendigkeit eines Ofens, der während der Haltezeiten ein streng gleichmäßiges thermisches Feld aufrechterhalten kann.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Einstellungen, die Sie im Röhrofen verwenden, sollten von den Endprodukten bestimmt werden, die Sie in der NiTiCu-Legierung erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Optimierung des Formgedächtnisses liegt: Priorisieren Sie die präzise Bildung von Ni3Ti- und NiTi2-Phasen, indem Sie die zweistufigen Alterungstemperaturen (850 °C und 500 °C) strikt einhalten.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Konzentrieren Sie sich auf die Haltezeiten, um eine vollständige Festkörperdiffusion zu gewährleisten, was die Beseitigung von Rest-Sinterspannungen maximiert.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Stellen Sie sicher, dass Ihr Ofen kalibriert ist, um exakte Rampenraten (z. B. 100 °C/min) zu liefern, da Abweichungen hier die grundlegende Ausscheidungskinetik verändern werden.

Der Laborröhrofen ist nicht nur ein Heizelement; er ist das Instrument, das Leben und Leistung der Legierung durch rigorose thermodynamische Kontrolle definiert.

Zusammenfassungstabelle:

| Parameter | Typische Einstellung | Funktion bei der NiTiCu-Behandlung |

|---|---|---|

| Alterungsphase 1 | 850°C | Entlastet Sinterspannungen & initiiert Diffusion |

| Alterungsphase 2 | 500°C | Treibt die Ausscheidung von Ni3Ti- und NiTi2-Phasen an |

| Thermische Rampenrate | 100°C/min | Gewährleistet optimale Ausscheidungskinetik |

| Atmosphärenkontrolle | Kontrolliert/Vakuum | Verhindert Oxidation während Hochtemperaturzyklen |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist der Unterschied zwischen einem Standardmetall und einer Hochleistungs-Formgedächtnislegierung. KINTEK bietet branchenführende Laborröhrofen, die entwickelt wurden, um die strengen Anforderungen der NiTiCu-Wärmebehandlung zu erfüllen.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen thermischen Profile und Rampenraten-Anforderungen anpassbar sind. Ob Sie die Phasenausscheidung optimieren oder die strukturelle Integrität gewährleisten möchten, unsere Hochtemperatur-Lösungen bieten die thermodynamische Stabilität, die Sie benötigen.

Bereit, überlegene Legierungsleistung zu erzielen? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

Referenzen

- Diana C. Cirstea, Ernst Kozeschnik. Thermodynamic and Kinetic Simulations Used for the Study of the Influence of Precipitates on Thermophysical Properties in NiTiCu Alloys Obtained by Spark Plasma Sintering. DOI: 10.3390/nano14050461

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie werden Rohröfen in der Umweltprüfung eingesetzt? Schlüsselanwendungen für Analyse und Sanierung

- Wie wird ein industrieller Rohröfen zur Bewertung der thermischen Stabilität von modifizierten Diamantpulvern eingesetzt?

- Warum Stickstoff in Labortiegelöfen für die LFP-Relithiation verwenden? Gewährleistung einer überlegenen Wiederherstellung von Batteriematerialien

- Was sind die technischen Vorteile der Verwendung eines Hochtemperatur-Röhrenofens? Präzisions-Thermooxidation erklärt

- Warum wird ein Hochtemperatur-Rohröfen für die Herstellung von Bariumferrit benötigt? Optimale Magnetisierung erzielen

- Was sind die Vorteile der Verwendung von Hochtemperatur-Röhren- oder Vakuumöfen für das Sintern von LLZO? Optimale Dichte erreichen

- Was sind die spezifischen betrieblichen Vorteile des Rohrofen-Crackens? Steigern Sie Effizienz und Präzision bei der Materialverarbeitung

- Welche Rolle spielt eine Hochtemperatur-Rohröfen bei der abschließenden Wärmebehandlung von Na3(VO1-x)2(PO4)2F1+2x?