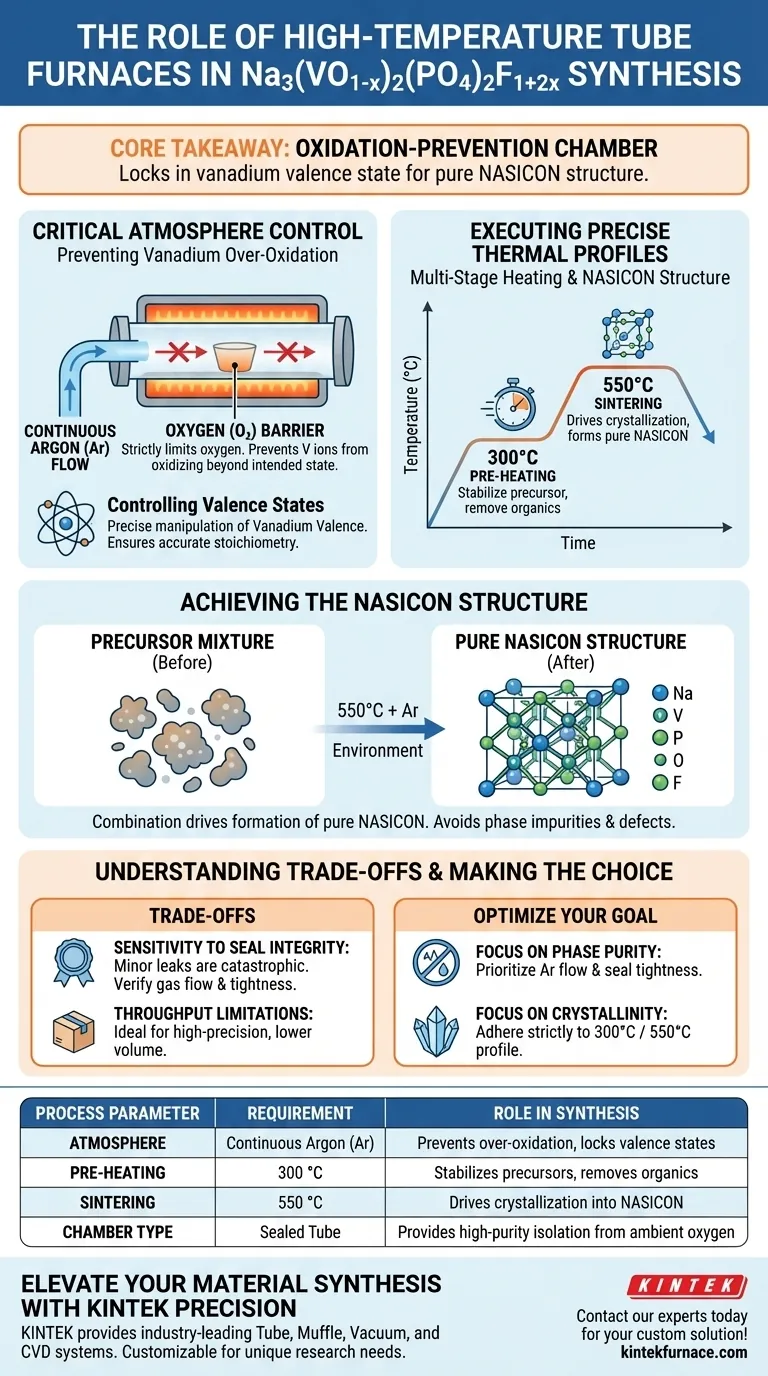

Eine Hochtemperatur-Rohröfen dient als die erforderliche Präzisionsumgebung, um die Synthese von Na3(VO1-x)2(PO4)2F1+2x zu finalisieren, indem sie eine streng kontrollierte inerte Atmosphäre und spezifische thermische Rampen bereitstellt. Sie führt einen zweistufigen Heizprozess durch – Vorheizen bei 300 °C, gefolgt von Sintern bei 550 °C – unter kontinuierlichem Argon (Ar)-Fluss, um den endgültigen chemischen und strukturellen Zustand des Materials zu bestimmen.

Kernbotschaft Der Rohröfen ist nicht nur eine Wärmequelle; er ist eine Oxidationsschutzkammer, die den spezifischen Vanadium-Valenzzustand fixiert, der für die Kristallisation einer reinen NASICON-Struktur erforderlich ist.

Die entscheidende Rolle der Atmosphärenkontrolle

Verhinderung von Vanadium-Überoxidation

Die Hauptfunktion des Rohröfens in diesem Zusammenhang ist es, als Barriere gegen Sauerstoff zu wirken.

Vanadiumionen sind bei erhöhten Temperaturen hochreaktiv und sauerstoffempfindlich.

Durch die Aufrechterhaltung einer kontinuierlichen Argon (Ar)-Inertatmosphäre begrenzt der Ofen streng die Sauerstoffkonzentration und verhindert, dass das Vanadium über den beabsichtigten Zustand hinaus oxidiert.

Kontrolle der Valenzzustände

Die elektrischen und strukturellen Eigenschaften des Endmaterials hängen stark vom spezifischen Valenzzustand der Metallionen ab.

Die inerte Umgebung ermöglicht eine präzise Steuerung des Vanadium-Valenzzustands.

Diese Kontrolle ist unerlässlich, um sicherzustellen, dass die Stöchiometrie der Verbindung während der Hochleistungs-Sinterphase korrekt bleibt.

Durchführung präziser thermischer Profile

Die Notwendigkeit mehrstufiger Erwärmung

Der Rohröfen wird verwendet, um ein spezifisches, mehrstufiges thermisches Rezept auszuführen und nicht nur eine einfache Aufheizung auf eine Spitzentemperatur.

Der Prozess umfasst ein Vorheizen bei 300 °C, wahrscheinlich zur Stabilisierung des Vorläufers oder zur Entfernung von Restorganika, gefolgt von einem Sintern bei 550 °C.

Dieser gestufte Ansatz stellt sicher, dass Zwischenreaktionen in der richtigen Reihenfolge ablaufen, bevor die endgültige Struktur gebildet wird.

Erreichung der NASICON-Struktur

Das ultimative Ziel dieser Wärmebehandlung ist die Kristallisation.

Die Kombination aus der Sintertemperatur von 550 °C und der sauerstofffreien Umgebung treibt die Bildung der reinen NASICON-Struktur voran.

Ohne diese präzise thermische und atmosphärische Kombination würde das Material wahrscheinlich unter Phaseneinschlüssen oder strukturellen Defekten leiden.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Dichtungsintegrität

Die Effektivität eines Rohröfens hängt vollständig von der Integrität seiner Dichtungen ab.

Selbst eine geringfügige Leckage in den Flanschen kann Spuren von Sauerstoff einführen, was für Vanadium-basierte Verbindungen katastrophal ist.

Die Bediener müssen den Gasfluss und die Dichtheit der Dichtungen sorgfältig überprüfen, da der Ofen keinen Schutz bietet, wenn die Inertbarriere durchbrochen wird.

Durchsatzbeschränkungen

Rohröfen bieten eine überlegene Atmosphärenkontrolle, haben aber im Allgemeinen geringere Volumenskapazitäten im Vergleich zu Kammeröfen.

Dies macht sie ideal für hochpräzise, hochreine Synthesen, bei denen Qualität Vorrang vor Quantität hat.

Die Skalierung dieses Prozesses für die Massenproduktion erfordert jedoch oft erhebliche Änderungen an der Ausrüstung oder Methodik.

Die richtige Wahl für Ihr Ziel treffen

Um die Synthese von Na3(VO1-x)2(PO4)2F1+2x zu optimieren, stimmen Sie die Nutzung Ihrer Ausrüstung auf Ihre spezifischen Verarbeitungsanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Phasereinheit liegt: Priorisieren Sie die Integrität des Argonflusses und die Dichtheit der Dichtungen, um Abweichungen im Vanadium-Valenzzustand zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Kristallinität liegt: Stellen Sie sicher, dass Ihr thermisches Profil strikt dem Vorheizplan von 300 °C und dem Sinterplan von 550 °C folgt, um die korrekte NASICON-Struktur zu erreichen.

Der Rohröfen bestimmt den Erfolg dieser Synthese, indem er thermische Energie mit strenger atmosphärischer Isolation koppelt.

Zusammenfassungstabelle:

| Prozessparameter | Anforderung | Rolle bei der Synthese |

|---|---|---|

| Atmosphäre | Kontinuierliches Argon (Ar) | Verhindert Vanadium-Überoxidation & fixiert Valenzzustände |

| Vorheizen | 300 °C | Stabilisiert Vorläufer und entfernt Restorganika |

| Sintern | 550 °C | Treibt die Kristallisation in die reine NASICON-Struktur |

| Kammer-Typ | Abgedichtetes Rohr | Bietet hochreine Isolation von Umgebungs-Sauerstoff |

Verbessern Sie Ihre Materialsynthese mit KINTEK Präzision

Die Erreichung der perfekten NASICON-Struktur erfordert absolute atmosphärische Integrität und thermische Genauigkeit. KINTEK bietet branchenführende Rohr-, Muffel-, Vakuum- und CVD-Systeme, die speziell für empfindliche chemische Synthesen entwickelt wurden.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung sind unsere Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen. Ob Sie Vanadium-Valenzzustände steuern oder komplexe Pulver skalieren, KINTEK stellt sicher, dass Ihre Materialien ihre Spitzenleistung erreichen.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie noch heute unsere Experten, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Oskar Grabowski, A. Czerwiński. Solution-combustion synthesis of Na3(VO1-x)2(PO4)2F1+2x as a positive electrode material for sodium-ion batteries. DOI: 10.1038/s44172-025-00471-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie tragen Röhrenöfen zur Energieeffizienz bei? Steigern Sie die Leistung Ihres Labors mit fortschrittlichen thermischen Lösungen

- Was ist der Zweck des Gaszirkulationssystems in einem Rohrofen? Kontrollieren Sie chemische Atmosphären für präzise Hochtemperaturprozesse

- Welche Reaktionsumgebung bietet eine Laborrohr-Ofen? Optimierung der Na4Fe3(PO4)2(P2O7)-Synthese

- Welche kritischen Bedingungen bietet eine Röhrenöfenbehandlung für TR-PBO-Membranen? Perfekte thermische Umlagerung erreichen

- Wie erreicht ein Hochtemperatur-Doppelrohr-Ofen eine präzise Temperaturregelung? Optimieren Sie Ihre Biokohleproduktion

- Was sind die Hauptfunktionen eines Rohrofens bei der thermischen Vortbehandlung von Aluminiumlegierungspulver?

- Wie simuliert ein Hochtemperatur-Rohrreaktorsystem industrielle Umgebungen zur Bewertung der Katalysatorleistung?

- Kann ein Al2O3-Rohrofen für Experimente unter kontrollierter Atmosphäre verwendet werden? Ja, für eine präzise Hochtemperaturkontrolle.