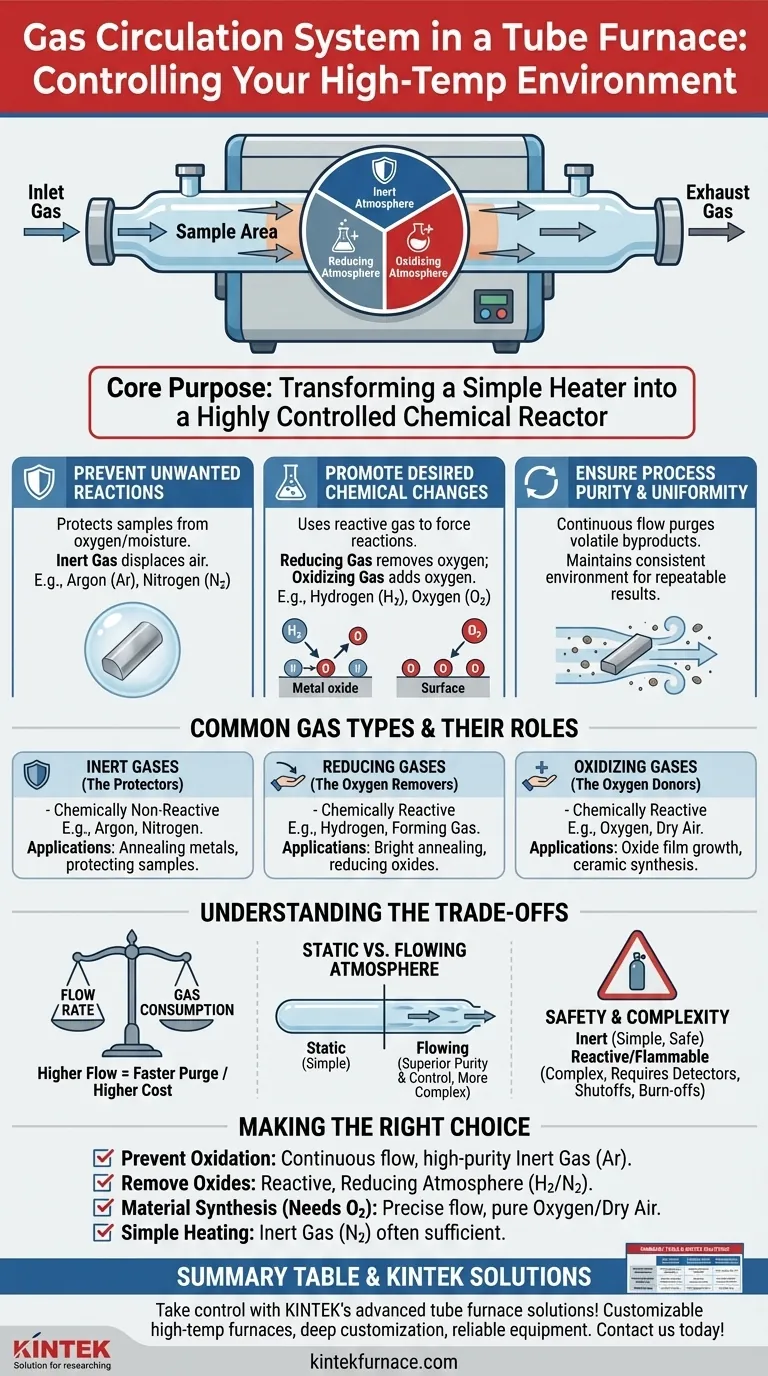

Im Kern dient ein Gaszirkulationssystem in einem Rohrofen einem einzigen wichtigen Zweck: die chemische Atmosphäre, die Ihr Material während der Hochtemperaturverarbeitung umgibt, präzise zu erzeugen und zu kontrollieren. Dieses System ersetzt die Umgebungsluft im Ofenrohr durch ein spezifisches Gas oder eine Gasmischung, wodurch Sie die auftretenden Reaktionen bestimmen oder – was noch wichtiger ist – unerwünschte Reaktionen verhindern können.

Der grundlegende Wert eines Gaszirkulationssystems besteht darin, den Ofen von einem einfachen Heizgerät in einen hochkontrollierten chemischen Reaktor zu verwandeln. Es gibt Ihnen die Möglichkeit, ein Material vor Luft zu schützen, seine chemische Zusammensetzung aktiv zu verändern oder eine reine Umgebung für vorhersagbare Ergebnisse zu gewährleisten.

Die Kernfunktion: Warum die Atmosphäre wichtig ist

Die Kontrolle der Atmosphäre ist bei vielen fortschrittlichen Materialprozessen kein optionales Merkmal, sondern eine grundlegende Anforderung. Luft, die hauptsächlich aus Stickstoff, Sauerstoff und Wasserdampf besteht, ist bei hohen Temperaturen sehr reaktiv und verändert die meisten Materialien unvorhersehbar.

Verhinderung unerwünschter Reaktionen

Bei vielen Anwendungen besteht das Hauptziel darin, die Probe vor dem Sauerstoff und der Feuchtigkeit in der Luft zu schützen. Dies wird als Erzeugung einer inerten Atmosphäre bezeichnet.

Bei hohen Temperaturen oxidiert Sauerstoff die meisten Metalle und viele andere Materialien leicht, wodurch sich ihre Eigenschaften grundlegend ändern. Ein Inertgas verdrängt den Sauerstoff und wirkt als schützender chemischer Schild.

Förderung gewünschter chemischer Veränderungen

Umgekehrt besteht das Ziel manchmal darin, ein bestimmtes Gas zu verwenden, um eine chemische Reaktion zu erzwingen. Dies wird als Erzeugung einer reaktiven Atmosphäre bezeichnet.

Durch das Einbringen eines reduzierenden Gases kann beispielsweise Sauerstoff aus einem Metalloxid entfernt und es wieder in seine metallische Form gebracht werden. Das Einbringen eines oxidierenden Gases kann notwendig sein, um gezielt eine bestimmte Oxidschicht auf einem Halbleiterwafer zu erzeugen.

Gewährleistung von Prozessreinheit und Gleichmäßigkeit

Ein kontinuierlicher, sanfter Gasfluss leistet mehr, als nur die Atmosphäre einzustellen; er hält sie aufrecht. Dieser Fluss spült alle flüchtigen Nebenprodukte, die während des Erhitzens von der Probe freigesetzt werden, aus und verhindert, dass sie sich wieder ablagern oder den Prozess stören.

Dadurch wird sichergestellt, dass die gesamte Probe während des gesamten Prozesses der gleichen, konsistenten Gasumgebung ausgesetzt ist, was zu einheitlicheren und reproduzierbareren Ergebnissen führt.

Häufige Gastypen und ihre Rollen

Die Wahl des Gases hängt vollständig von Ihrem gewünschten Ergebnis ab. Gase werden typischerweise in drei Kategorien eingeteilt.

Inertgase (Die Beschützer)

Diese Gase sind chemisch nicht reaktiv. Ihr einziger Zweck ist es, Luft zu verdrängen und Oxidation oder andere unerwünschte Reaktionen zu verhindern.

Die gebräuchlichsten sind Argon (Ar) und Stickstoff (N₂). Argon ist schwerer und sorgt für eine stabilere Abdeckung, während Stickstoff oft kostengünstiger ist.

Reduzierende Gase (Die Sauerstoffentferner)

Diese Gase sind chemisch reaktiv und dienen dazu, Sauerstoff von Materialien zu entfernen. Dies ist unerlässlich für Prozesse wie das Glühen von Metallen unter Schutzgas (Bright Annealing), bei dem eine absolut saubere, oxidfreie Oberfläche erforderlich ist.

Das häufigste ist Wasserstoff (H₂), das oft in einer sichereren, verdünnten Mischung mit Stickstoff verwendet wird, bekannt als Schutzgas (Forming Gas).

Oxidierende Gase (Die Sauerstoffspender)

Diese Gase werden verwendet, wenn das Ziel die gezielte Bildung eines Oxids ist. Dies ist üblich bei der Synthese von Keramiken oder bei der Erzeugung spezifischer dielektrischer Schichten auf elektronischen Bauteilen.

Die gebräuchlichsten sind **Sauerstoff (O₂) ** oder einfach gereinigte, trockene Luft.

Verständnis der Kompromisse

Ein Gaszirkulationssystem ist mehr als nur ein Ventil; es beinhaltet ein Gleichgewicht konkurrierender Faktoren.

Durchflussrate vs. Gasverbrauch

Eine höhere Durchflussrate spült Verunreinigungen schneller und effektiver aus dem Rohr. Sie erhöht jedoch auch den Gasverbrauch, was die Betriebskosten erhöht.

Die ideale Durchflussrate ist gerade ausreichend, um die gewünschte Reinheit aufrechtzuerhalten, ohne Gas zu verschwenden oder übermäßige thermische Turbulenzen im Rohr zu erzeugen.

Statische vs. fließende Atmosphäre

Sie können das Rohr einfach mit Gas füllen und verschließen (statische Atmosphäre) oder einen kontinuierlichen Fluss haben.

Eine fließende Atmosphäre bietet eine überlegene Kontrolle über die Reinheit, indem sie kontinuierlich ausgasende Verunreinigungen entfernt, erfordert jedoch einen komplexeren Aufbau mit Ein- und Auslassöffnungen, Durchflussreglern und einem geeigneten Abluftsystem.

Sicherheit und Systemkomplexität

Die Verwendung inerter Gase wie Argon ist relativ einfach und sicher. Die Einführung reaktiver und brennbarer Gase wie Wasserstoff erhöht jedoch die Systemkomplexität drastisch.

Ein für Wasserstoff ausgelegtes System erfordert Leckdetektoren, Notabschaltungen und eine „Abfackelvorrichtung“ am Auslass, um ungenutzten Wasserstoff sicher in Wasser umzuwandeln.

Die richtige Wahl für Ihren Prozess treffen

Ihr Prozessziel bestimmt Ihre Gasstrategie. Nutzen Sie diese Richtlinien für Ihre Entscheidung.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation liegt (z. B. beim Glühen von Metallen): Verwenden Sie einen kontinuierlichen, niedrigen Fluss eines hochreinen Inertgases wie Argon, um einen Schutzschild zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der aktiven Entfernung von Oxiden liegt (z. B. bei der Reduktion einer Keramik): Verwenden Sie eine reaktive, reduzierende Atmosphäre wie eine Wasserstoff-/Stickstoffmischung (Schutzgas).

- Wenn Ihr Hauptaugenmerk auf der Materialsynthese liegt, die Sauerstoff erfordert (z. B. beim Wachstum eines Oxidfilms): Verwenden Sie einen präzisen Fluss von reinem Sauerstoff oder sauberer, trockener Luft, um den Oxidationsprozess zu steuern.

- Wenn Ihr Hauptaugenmerk lediglich auf dem Erhitzen eines stabilen Materials liegt (z. B. Kalzinierung): Ein Inertgas wie Stickstoff ist oft ausreichend, um eine saubere und reproduzierbare Umgebung zu gewährleisten.

Die Beherrschung der Gasumgebung verschafft Ihnen die direkte Kontrolle über die endgültige Chemie und die Eigenschaften Ihres Materials.

Zusammenfassungstabelle:

| Funktion | Gastyp | Häufige Anwendungen |

|---|---|---|

| Oxidation verhindern | Inert (Argon, Stickstoff) | Glühen von Metallen, Schutz von Proben |

| Sauerstoff entfernen | Reduzierend (Wasserstoff, Schutzgas) | Glühen unter Schutzgas, Reduktion von Oxiden |

| Sauerstoff hinzufügen | Oxidierend (Sauerstoff, Trockene Luft) | Wachstum von Oxidfilmen, Keramiksynthese |

| Reinheit gewährleisten | Fließende Atmosphäre | Gleichmäßige Verarbeitung, Entfernung flüchtiger Stoffe |

Übernehmen Sie die Kontrolle über Ihre Hochtemperaturprozesse mit den fortschrittlichen Rohrofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E- und Eigenfertigungskapazitäten versorgen wir diverse Labore mit anpassbaren Hochtemperaturöfen, darunter Rohröfen, Muffelöfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wie z. B. Gaszirkulation für inerte, reduzierende oder oxidierende Atmosphären. Verbessern Sie Ihre Materialverarbeitung mit zuverlässigen, effizienten Geräten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen und bessere Ergebnisse erzielen können!

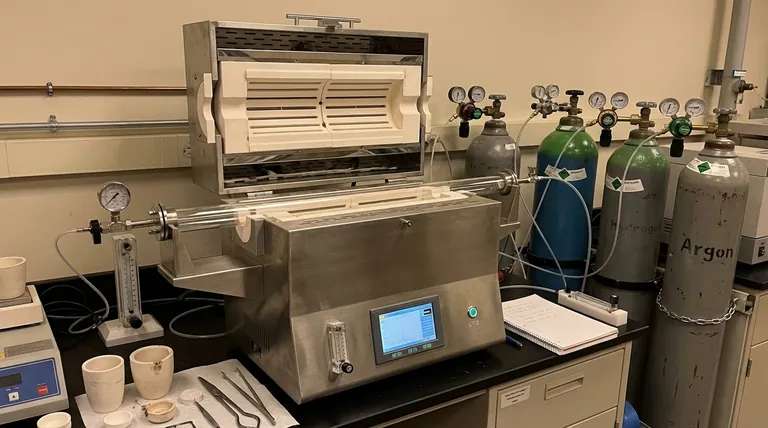

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung