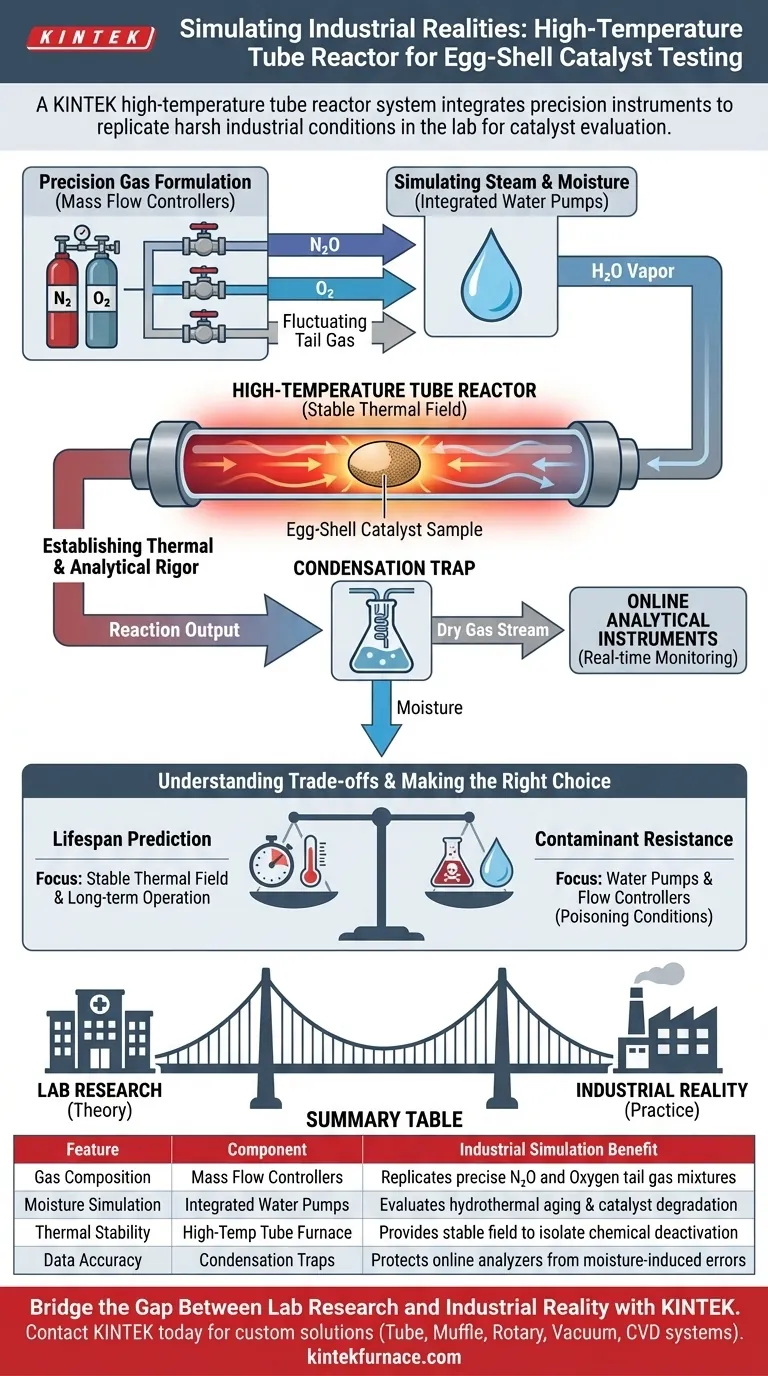

Ein Hochtemperatur-Rohrreaktorsystem dient als Präzisionssimulator für industrielle Betriebsbedingungen durch die Integration von hochpräzisen Massendurchflussreglern mit speziellen Wasserpumpen. Diese Hardware-Kombination synthetisiert komplexe Abgasumgebungen – insbesondere Gemische aus Sauerstoff, Wasserdampf und Lachgas (N2O) –, um die rauen Realitäten industrieller Prozesse in einer kontrollierten Laborumgebung nachzubilden.

Der Kernwert dieses Systems liegt in seiner Fähigkeit, Variablen zu entkoppeln; es bietet ein stabiles thermisches Feld neben präzisen chemischen Eingaben, um die Langlebigkeit und Beständigkeit von Katalysatoren gegen Vergiftung vor dem vollständigen Einsatz rigoros zu testen.

Nachbildung der chemischen Umgebung

Um einen Eierschalenkatalysator effektiv zu bewerten, müssen Sie über einfache Luftstromtests hinausgehen und die "schmutzige" Luft einer Fabrik nachbilden.

Präzise Gasformulierung

Das System verwendet hochpräzise Massendurchflussregler, um die genaue Zusammensetzung des Gasstroms zu bestimmen.

Dies ermöglicht es den Forschern, spezifische Konzentrationen von N2O und Sauerstoff einzuleiten, was die schwankenden Abgase im industriellen Ausstoß nachahmt.

Simulation von Dampf und Feuchtigkeit

Industrielle Umgebungen bestehen selten aus trockenem Gas; sie enthalten oft erhebliche Mengen an Wasserdampf, der den Katalysatorabbau beschleunigen kann.

Integrierte Wasserpumpen injizieren präzise Mengen an Feuchtigkeit in das System, um sicherzustellen, dass die Testumgebung die hydrothermischen Alterungseffekte berücksichtigt, die bei realen Betriebsabläufen üblich sind.

Etablierung von thermischer und analytischer Strenge

Die Simulation des Gasgemisches ist nur die halbe Miete; die physikalischen Bedingungen des Reaktors müssen ebenfalls konstant bleiben, um verwertbare Daten zu liefern.

Das stabile thermische Feld

Der Rohrreaktor ist so konzipiert, dass er während der gesamten Testdauer ein stabiles thermisches Feld aufrechterhält.

Diese Stabilität ist entscheidend, um zwischen thermischem Abbau des Katalysators und chemischer Deaktivierung durch das Gasgemisch zu unterscheiden.

Schutz der analytischen Integrität

Zur Leistungsmessung verwendet das System Online-Analysegeräte, die die Reaktionsausgänge in Echtzeit überwachen.

Da die Simulation jedoch Wasserdampf verwendet, sind Kondensationsfallen unerlässlich, um Feuchtigkeit zu entfernen, bevor das Gas die Analysatoren erreicht, um sicherzustellen, dass die Daten korrekt bleiben und die Geräte unbeschädigt bleiben.

Verständnis der Kompromisse

Obwohl dieses System eine hochgradig getreue Simulation bietet, ist es wichtig, die inhärenten Herausforderungen bei Hochtemperaturtests zu erkennen.

Komplexität von "feuchten" Simulationen

Die Einführung von Wasserdampf über Pumpen erhöht die Komplexität im Vergleich zu Trockentests.

Sie müssen sich auf die einwandfreie Funktion der Kondensationsfallen verlassen; wenn diese versagen, kann Feuchtigkeit in die Online-Analysatoren gelangen, was zu unregelmäßigen Daten oder Geräteausfällen führt.

Umfang der Simulation

Das System eignet sich hervorragend zur Simulation der chemischen Zusammensetzung und Temperatur, insbesondere für Abgasumgebungen, die N2O enthalten.

Es handelt sich jedoch um ein Spezialwerkzeug; seine Genauigkeit wird durch die Präzision der Durchflussregler und die Stabilität des Heizelements bestimmt. Jede Abweichung dieser Komponenten wirkt sich direkt auf die Gültigkeit der "industriellen" Simulation aus.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Gestaltung Ihres Bewertungsprotokolls, welche Variable für Ihre spezifische industrielle Anwendung am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Lebensdauervorhersage liegt: Verlassen Sie sich auf das stabile thermische Feld und die Langzeitbetriebsfähigkeiten, um den thermischen Abbau über längere Zeiträume zu identifizieren.

- Wenn Ihr Hauptaugenmerk auf der Kontaminantenbeständigkeit liegt: Nutzen Sie die Wasserpumpen und Durchflussregler, um "Vergiftungsbedingungen" zu schaffen und den Katalysator mit hoher Feuchtigkeit und N2O-Beladung zu belasten.

Letztendlich schließt dieses System die Lücke zwischen Theorie und Praxis, indem es Katalysatoren den exakten thermischen und chemischen Belastungen aussetzt, denen sie im Feld ausgesetzt sein werden.

Zusammenfassungstabelle:

| Merkmal | Komponente | Nutzen der industriellen Simulation |

|---|---|---|

| Gaszusammensetzung | Massendurchflussregler | Bildet präzise N2O- und Sauerstoff-Abgasmischungen nach |

| Feuchtigkeitssimulation | Integrierte Wasserpumpen | Bewertet hydrothermische Alterung und Katalysatorabbau |

| Thermische Stabilität | Hochtemperatur-Rohröfen | Bietet ein stabiles Feld zur Isolierung chemischer Deaktivierung |

| Daten Genauigkeit | Kondensationsfallen | Schützt Online-Analysatoren vor feuchtigkeitsbedingten Fehlern |

Schließen Sie die Lücke zwischen Laborforschung und industrieller Realität

Lassen Sie nicht zu, dass unvorhersehbare industrielle Variablen Ihre Forschung beeinträchtigen. Bei KINTEK verstehen wir, dass die Bewertung der Katalysatorlebensdauer ein perfektes Gleichgewicht zwischen thermischer Stabilität und präziser chemischer Kontrolle erfordert. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme an, die alle vollständig anpassbar sind, um die exakten thermischen und chemischen Belastungen Ihrer Feldumgebung zu simulieren.

Ob Sie die Katalysatorlebensdauer vorhersagen oder die Kontaminantenbeständigkeit testen, unsere Hochtemperatur-Laboröfen bieten die Präzision, die Sie benötigen. Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Reaktoranforderungen zu besprechen und sicherzustellen, dass Ihre Materialien für den vollständigen Einsatz bereit sind.

Visuelle Anleitung

Referenzen

- Eun-Han Lee, Shin‐Kun Ryi. Quick drying process: a promising strategy for preparing an egg-shell-type Cu/γ-Al <sub>2</sub> O <sub>3</sub> catalyst for direct N <sub>2</sub> O decomposition. DOI: 10.1039/d4ta07764d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Vorteile der Verwendung von industriellen Aluminiumprofilen für Rohröfen? Erreichen Sie modulare Laboreffizienz

- Welche Rolle spielt ein Einzonen-Rohröfen bei der Synthese von (100)-orientierten MoO2-Nanobändern? Präzise APCVD-Steuerung

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen

- Wie trägt ein Röhrenwiderstandsofen zur Gefügesteuerung von Ti-Cu-Legierungen bei? Präzisionswärmebehandlung

- Was ist die Hauptfunktion eines Rohrofens bei Leidenfrost-Experimenten? Vorheizen mit Präzision & Schutz

- Was ist die Hauptfunktion eines Hochtemperatur-Rohrofens bei der Se@void@BLNC-Herstellung? Master Dual Synthesis

- Was ist das Funktionsprinzip eines Vakuumröhren-Elektroofens? Präzise Atmosphärenkontrolle meistern

- Was sind die prozesstechnischen Vorteile der Verwendung eines horizontalen Rohryrolyse-Reaktors? Maximierung von Präzision und Datenintegrität