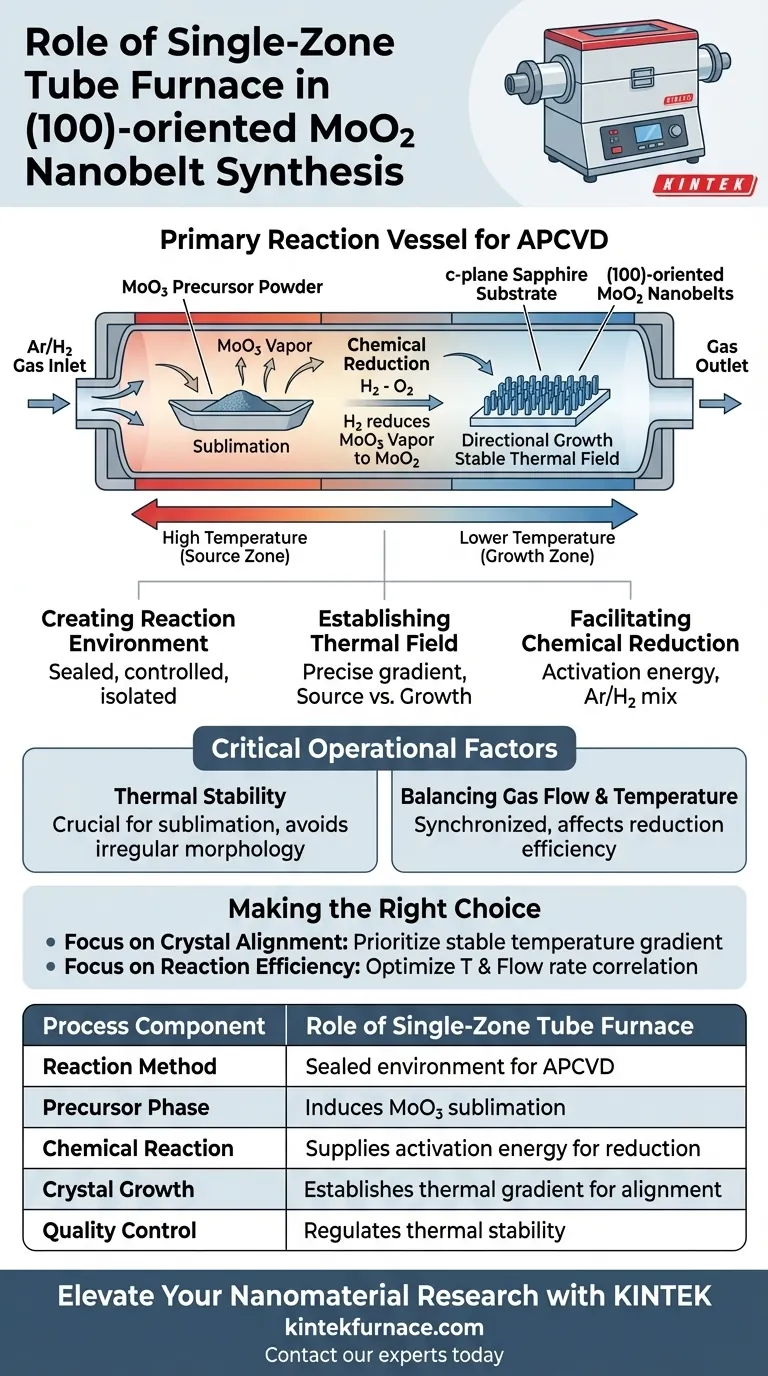

Der Einzonen-Rohröfen fungiert als primäres Reaktionsgefäß für die Synthese von (100)-orientierten MoO2-Nanobändern mittels Atmosphärendruck-Gasphasenabscheidung (APCVD). Er wirkt als zentrale Steuereinheit, die die Sublimation des Molybdäntrioxid (MoO3)-Vorläufers initiiert und die spezifische thermische Umgebung aufrechterhält, die für die Reduktion und anschließende gerichtete Wachstum der Nanostrukturen erforderlich ist.

Durch die Integration einer präzisen Temperaturgradientensteuerung mit geregeltem Gasfluss schafft der Ofen die kritischen thermodynamischen Bedingungen, die notwendig sind, um rohes Vorläuferpulver in hochgradig ausgerichtete Nanobänder auf einem Substrat umzuwandeln.

Der Mechanismus der APCVD-Synthese

Schaffung der Reaktionsumgebung

Der Röhrenofen bietet eine versiegelte, kontrollierte Umgebung, die für die Atmosphärendruck-Gasphasenabscheidung (APCVD) unerlässlich ist.

Im Gegensatz zur Erwärmung an offener Luft ermöglicht diese Anordnung eine präzise Steuerung des Innendrucks und der atmosphärischen Zusammensetzung.

Sie isoliert die Reaktanten von externen Verunreinigungen und gewährleistet eine Synthese mit hoher Reinheit.

Sublimation des Vorläufermaterials

Die erste kritische Rolle des Ofens besteht darin, eine Phasenänderung des Ausgangsmaterials zu induzieren.

Durch das Erreichen spezifischer hoher Temperaturen bewirkt der Ofen, dass das MoO3-Vorläuferpulver sublimiert, also direkt von einem Feststoff in eine Gasphase übergeht.

Diese Dampferzeugung ist der Ausgangspunkt für den Transport von Molybdänspezies zur Wachstumszone.

Steuerung der thermischen und chemischen Dynamik

Etablierung des thermischen Feldes

Der Erfolg dieser Synthese hängt von mehr als nur hoher Hitze ab; er erfordert ein stabiles thermisches Feld.

Der Einzonen-Ofen erzeugt einen präzisen Temperaturgradienten entlang des Rohres.

Dieser Gradient steuert, wohin der Vorläuferdampf wandert und wo er schließlich abgelagert wird, und unterscheidet die Quellzone von der Wachstumszone.

Ermöglichung der chemischen Reduktion

Der Ofen hält die notwendige Aktivierungsenergie aufrecht, um die chemische Reduktion des Vorläufers zu treiben.

Eine spezifische Mischung aus Argon (Ar) und Wasserstoff (H2) Gas strömt durch das erhitzte Rohr.

Die vom Ofen bereitgestellte thermische Energie ermöglicht es dem Wasserstoff, den verdampften MoO3 zu reduzieren und ihn chemisch in MoO2 umzuwandeln.

Ermöglichung gerichteten Wachstums

Die letzte Rolle der thermischen Umgebung besteht darin, die Kristallisation auf den c-Ebenen-Saphirsubstraten zu ermöglichen.

Die stabile Wärme ermöglicht es den MoO2-Molekülen, sich entsprechend der Gitterstruktur des Substrats abzusetzen und auszurichten.

Diese kontrollierte Abscheidung führt zur spezifischen (100)-Orientierung der Nanobänder.

Kritische Betriebsfaktoren

Die Notwendigkeit thermischer Stabilität

Die Stabilität des thermischen Feldes ist der wichtigste operative Faktor in diesem Prozess.

Schwankungen der Ofentemperatur können die Sublimationsrate von MoO3 stören.

Inkonsistente Temperaturen können auch die Abscheidungskinetik verändern, was zu schlechter Ausrichtung oder unregelmäßiger Nanobandmorphologie führt.

Abgleich von Gasfluss und Temperatur

Die Ofentemperatur muss perfekt mit der Ar/H2-Flussrate synchronisiert sein.

Wenn die Temperatur zu niedrig ist, findet die Reduktionsreaktion trotz Anwesenheit von Wasserstoff möglicherweise nicht effizient statt.

Umgekehrt könnten übermäßige Hitze in Kombination mit hohen Flussraten den Vorläufer zu schnell abtragen und ein geordnetes Wachstum verhindern.

Die richtige Wahl für Ihr Ziel

Um die Qualität Ihrer MoO2-Nanobänder zu maximieren, müssen Sie die Ofenparameter auf Ihre spezifischen Ziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf Kristallausrichtung liegt: Priorisieren Sie die Stabilität des Temperaturgradienten, um eine konsistente Abscheidung auf dem c-Ebenen-Saphir zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Reaktionseffizienz liegt: Optimieren Sie die Korrelation zwischen der Ofentemperatur und der Flussrate der Ar/H2-Mischung, um die Vorläuferumwandlung zu maximieren.

Präzision bei der thermischen Steuerung ist der entscheidende Faktor für den Übergang von zufälliger Abscheidung zu strukturiertem, qualitativ hochwertigem Nanobandwachstum.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle des Einzonen-Rohröfens |

|---|---|

| Reaktionsmethode | Bietet eine versiegelte Umgebung für die Atmosphärendruck-Gasphasenabscheidung (APCVD). |

| Vorläuferphase | Induziert die Sublimation von MoO3-Pulver in Dampf durch Hochtemperaturkontrolle. |

| Chemische Reaktion | Liefert Aktivierungsenergie für H2 zur Reduktion von MoO3-Dampf zu MoO2. |

| Kristallwachstum | Etabliert den stabilen thermischen Gradienten, der für die (100)-Ausrichtung auf Saphir erforderlich ist. |

| Qualitätskontrolle | Reguliert die thermische Stabilität, um eine unregelmäßige Nanobandmorphologie zu verhindern. |

Erweitern Sie Ihre Nanomaterialforschung mit KINTEK

Das Erreichen des perfekten (100)-orientierten MoO2-Nanobands erfordert absolute Präzision bei thermischen Gradienten und Gasdynamik. KINTEK bietet die leistungsstarken Laborlösungen, die für anspruchsvolle APCVD-Prozesse erforderlich sind.

Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Unsere Öfen sind vollständig anpassbar, um den einzigartigen Anforderungen Ihrer Forschung gerecht zu werden und stabile thermische Felder und zuverlässige chemische Reduktion für die Synthese mit hoher Reinheit zu gewährleisten.

Bereit, Ihre Syntheseergebnisse zu optimieren? Kontaktieren Sie noch heute unsere Experten, um das ideale Ofensystem für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Haojian Lin, Wenjing Zhang. Facet‐Engineered (100)‐Oriented MoO <sub>2</sub> Nanoribbons for Broadband Self‐Powered Photodetection. DOI: 10.1002/advs.202510753

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche fortschrittlichen Funktionen finden sich in aufwendigeren Röhrenöfen? Erschließen Sie Präzision und Vielseitigkeit für anspruchsvolle Anwendungen

- Warum wird ein Hochvakuum-verschlossenes Quarzrohr im CVT verwendet? Gewährleistung des Hochreinen Fe4GeTe2-Einkristallwachstums

- Was ist die Funktion eines vertikalen Aluminiumoxid-Röhrenreaktors bei der Vergasung von Schwarzlauge-Kohle? Präzisionskinetische Analyse

- Warum ist ein Röhrenofen mit einem Ammoniakflussregelsystem für die Synthese von GaN-Nanopulver notwendig?

- Was ist die Funktion des Quarzglasrohrs in einem koaxialen DBD-Plasmareaktor? Gewährleistung einer stabilen Plasmaentladung

- Welche Rolle spielt Natriumhypophosphit (NaH2PO2) in einem Rohrofen für NCMCP? Präzise Phosphidierung meistern

- Warum wird eine röhrenförmige Schutzgasatmosphäre für LMTOF1244 bevorzugt? Gewährleistung präziser chemischer Stöchiometrie

- Wie wird eine Probe in einen Graphitofen eingebracht? Meistern Sie die präzise Analyse mit Expertentechniken