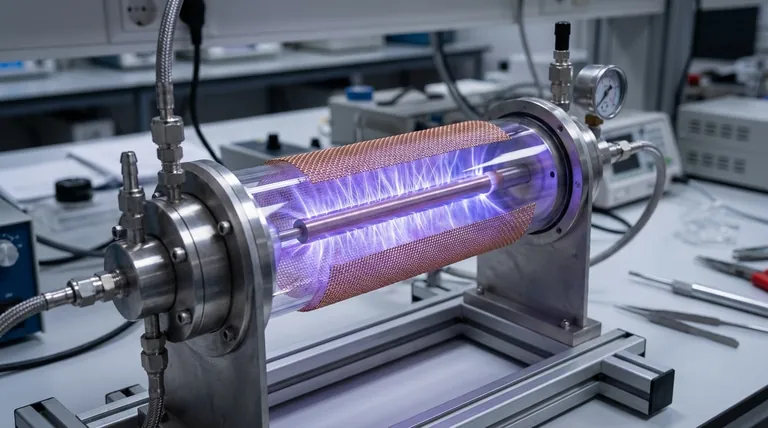

Das Quarzglasrohr fungiert als primäre dielektrische Barriere in einem koaxialen Dielektrikum-Barriere-Entladungs (DBD)-Reaktor. Es dient als elektrische Isolierung, die die interne Hochspannungselektrode von der externen geerdeten Elektrode, wie z. B. einem Kupfergitter, physisch trennt und gleichzeitig das Volumen definiert, in dem das Plasma erzeugt wird.

In einem DBD-System ist das Quarzrohr die definierende Komponente, die katastrophale elektrische Lichtbögen verhindert; es zwingt die Energie, sich als gleichmäßige Mikroentladungen zu verteilen, wodurch eine stabile nicht-thermische Plasmaumgebung entsteht, die für komplexe chemische Reaktionen geeignet ist.

Die Rolle der dielektrischen Barriere

Elektrische Isolierung

Der grundlegende Zweck des Quarzrohrs ist die physikalische Isolierung. Es befindet sich zwischen der Hochspannungsquelle im Inneren des Rohrs und der geerdeten Elektrode, die außen angebracht ist.

Ohne diese Barriere würde die Spannung einfach direkt zur Erde überschlagen und einen Kurzschluss ähnlich einem Blitzeinschlag verursachen.

Verhinderung von Lichtbogen-Durchbruch

Quarz wird wegen seiner hohen dielektrischen Leistung ausgewählt. Es widersteht dem Stromfluss auch unter hoher Spannung.

Dieser Widerstand verhindert einen "Lichtbogen-Durchbruch" und stoppt die Bildung heißer, thermischer Funken, die die Elektroden beschädigen und kein nützliches Plasma aufrechterhalten würden.

Erleichterung der Plasmaerzeugung

Bildung von Mikroentladungen

Anstatt eines einzigen großen Lichtbogens zwingt das Quarzrohr die elektrische Entladung, sich in Tausende von winzigen Filamenten aufzuteilen, die als gleichmäßige Mikroentladungen bekannt sind.

Die dielektrische Oberfläche sammelt Ladung an, die den Strom an einem bestimmten Punkt kurzzeitig drosselt, wodurch sich die Entladung an einen neuen Ort bewegt. Diese schnelle Verschiebung erzeugt ein diffuses und gleichmäßiges Plasmafeld.

Schaffung einer stabilen Entladungszone

Das Rohr definiert die Entladungszone. Durch die Begrenzung des elektrischen Feldes und des Gasflusses innerhalb einer bestimmten Geometrie wird sichergestellt, dass das Plasma über die Zeit stabil bleibt.

Diese Stabilität ist für einen konsistenten Betrieb unerlässlich und verhindert Schwankungen, die den chemischen Prozess stören könnten.

Ermöglichung chemischer Reaktionen

Ein kontrollierter Reaktionsraum

Das Quarzrohr fungiert als Gefäß für den Prozess und bietet einen stabilen Reaktionsraum. Es enthält den Gasstrom (flüchtige Stoffe), während diese den aktiven Plasmabereich durchlaufen.

Da Quarz chemisch inert ist, kontaminiert es die Reaktion nicht und stellt sicher, dass die Nebenprodukte ausschließlich aus der Plasma-Gas-Interaktion resultieren.

Katalysator-Interaktion

In vielen DBD-Konfigurationen wird der Reaktor für die Katalyse verwendet. Das Quarzrohr bietet die notwendige Umgebung für die Interaktion zwischen flüchtigen Stoffen und Katalysatoren.

Es ermöglicht dem Plasma, mit den im Rohr gepackten Katalysatormaterialien zu interagieren, was die Effizienz der Schadstoffentfernung oder chemischen Synthese verbessert.

Verständnis der Kompromisse

Wärmemanagement

Obwohl Quarz ausgezeichnete thermische Eigenschaften hat, wirkt es als Wärmeisolator. Dies kann Wärme in der Entladungszone einschließen, was unerwünscht sein kann, wenn die spezifische chemische Reaktion niedrige Temperaturen erfordert.

Dielektrische Erwärmung

Idealerweise speichert die dielektrische Barriere Energie, ohne sie zu verbrauchen. Bei sehr hohen Frequenzen oder Spannungen kann sich das Quarz selbst aufgrund von dielektrischen Verlusten erwärmen, was die Gesamteffizienz des Reaktors verringern kann.

Mechanische Zerbrechlichkeit

Trotz seiner Bedeutung bleibt das Quarzrohr eine zerbrechliche Komponente. Es erfordert sorgfältige Handhabung und präzise mechanische Toleranzen, um Risse unter der Belastung durch thermische Ausdehnung oder physikalische Vibrationen zu vermeiden.

Optimierung des Reaktordesigns

Um sicherzustellen, dass Ihr DBD-Reaktor effizient arbeitet, berücksichtigen Sie, wie das Quarzrohr mit Ihren spezifischen Zielen übereinstimmt:

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Stellen Sie sicher, dass die Dicke der Quarzwand absolut gleichmäßig ist, um eine konsistente dielektrische Festigkeit über die gesamte Länge des Reaktors aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf katalytischer Effizienz liegt: Vergewissern Sie sich, dass die Innenfläche des Quarzes sauber ist und der Rohrdurchmesser eine optimale Packungsdichte des Katalysatormaterials ermöglicht.

Das Quarzrohr ist nicht nur ein Behälter; es ist eine aktive elektrische Komponente, die die Qualität und Sicherheit Ihrer Plasmaerzeugung bestimmt.

Zusammenfassungstabelle:

| Merkmal | Hauptfunktion | Auswirkung auf die Plasmaerzeugung |

|---|---|---|

| Dielektrische Barriere | Elektrische Isolierung | Verhindert Lichtbögen und Kurzschlüsse durch Blockierung des direkten Stromflusses. |

| Bildung von Mikroentladungen | Gleichmäßige Verteilung | Teilt die Entladung in Tausende von Filamenten für ein stabiles Plasmafeld. |

| Chemische Inertheit | Kontrollierte Umgebung | Gewährleistet keine Kontamination während der chemischen Synthese oder Schadstoffentfernung. |

| Strukturelles Gefäß | Definition der Entladungszone | Begrenzt Gasfluss und elektrische Felder auf einen präzisen Reaktionsraum. |

| Thermischer Widerstand | Wärmemanagement | Aufrechterhaltung der strukturellen Integrität unter Hochtemperatur-Plasmabedingungen. |

Optimieren Sie Ihre Plasmaforschung mit KINTEK Precision

Maximieren Sie die Stabilität und Effizienz Ihrer CVD-Systeme und Plasmareaktoren mit hochwertigen Komponenten, die für strenge Laborstandards entwickelt wurden. KINTEK bietet professionelle F&E und Herstellung von Spezialausrüstungen, einschließlich Muffel-, Rohr-, Rotations- und Vakuumöfen, die alle vollständig an Ihre einzigartigen Bedürfnisse bei der chemischen Synthese und Materialverarbeitung angepasst werden können.

Bereit, die Fähigkeiten Ihres Labors mit präzisionsgefertigten Lösungen zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre kundenspezifischen Reaktorbedürfnisse zu besprechen und zu sehen, wie unsere Expertise Ihre Ergebnisse vorantreiben kann.

Visuelle Anleitung

Referenzen

- Maryam Khatibi, Paul T. Williams. Pyrolysis/Non-thermal Plasma/Catalysis Processing of Refuse-Derived Fuel for Upgraded Oil and Gas Production. DOI: 10.1007/s12649-024-02866-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die typischen Anwendungen von Rohröfen? Entsperren Sie präzise thermische Prozesse für Ihr Labor

- Wie trägt die Positionierung eines Quarzrohrs in einem vertikalen Rohrofen zur Stabilität der Synthesereaktion bei?

- Welche Rolle spielt ein Laborrohr-Ofen bei der Synthese von Si/Al2O3/RGO? Präzise thermische Reduktion & Bindung

- Welche kritischen Prozessbedingungen bietet ein Röhrenatmosphäre-Ofen für Sr2CuWO6? Kontrollierte Atmosphäre & Temperatur

- Welche Sicherheitsvorkehrungen sind typischerweise in Rohröfen vorhanden?Wesentliche Merkmale für einen sicheren Hochtemperaturbetrieb

- Wie werden Drehrohrofen in der Bergbau- und Metallurgieindustrie eingesetzt? Steigern Sie die Effizienz bei der Metallverarbeitung

- Welche strukturellen Vorteile bieten Vakuumrohröfen? Reinheit und Präzision in der Materialverarbeitung erreichen

- Wie wird der Dichtungszustand in einem Vakuumrohr-Experimentierofen erreicht? Meistern Sie die präzise Atmosphärenkontrolle