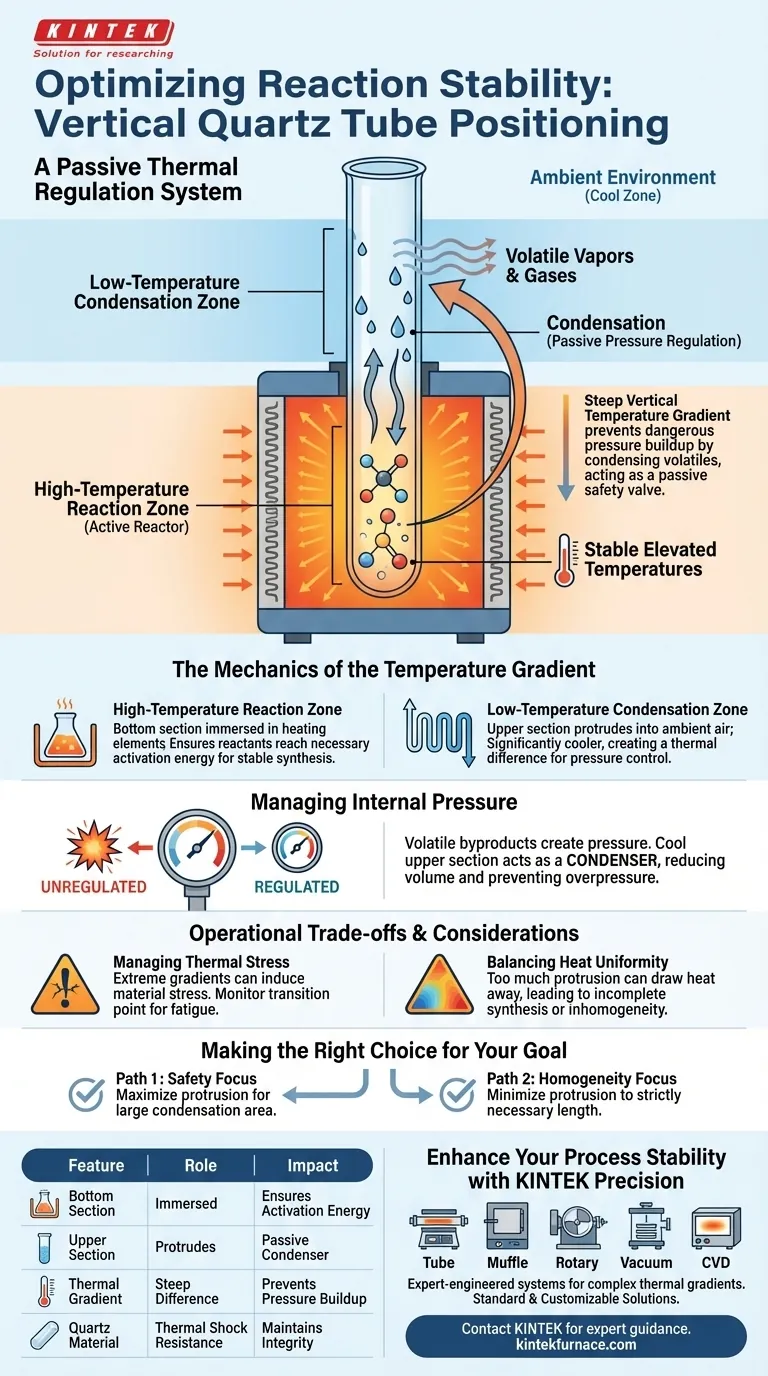

Die Positionierung des Quarzrohrs fungiert als passives Wärmeregulierungssystem. In einem vertikalen Rohrofen wird das Rohr so positioniert, dass sein oberes Ende erheblich aus der Heizzone herausragt, während der untere Teil in der Hochtemperaturzone verbleibt. Diese spezifische Geometrie erzeugt einen steilen vertikalen Temperaturgradienten, der für die Reaktionsstabilität unerlässlich ist. Indem der obere Teil kühl gehalten wird, zwingt die Anordnung flüchtige Nebenprodukte zur Kondensation, was einen gefährlichen Druckaufbau verhindert und die Syntheseumgebung stabilisiert.

Die strategische Positionierung des Rohrs fungiert als passives Sicherheitsventil für den Syntheseprozess. Indem sichergestellt wird, dass das obere Ende kühl bleibt, kondensiert das System Dämpfe auf natürliche Weise, um den Druck zu kontrollieren und das Risiko von Explosionen oder Reaktionsversagen aufgrund von Überdruck zu verhindern.

Die Mechanik des Temperaturgradienten

Die Hochtemperatur-Reaktionszone

Der untere Teil des Quarzrohrs dient als aktiver Reaktor. Er ist vollständig in die Heizelemente des Ofens eingetaucht, um sicherzustellen, dass die Reaktanten die notwendige Aktivierungsenergie erreichen. Diese Positionierung garantiert, dass die Synthesematerialien bei den stabilen, erhöhten Temperaturen gehalten werden, die für das Auftreten der chemischen Reaktion erforderlich sind.

Die Niedertemperatur-Kondensationszone

Der obere Teil des Rohrs ist bewusst so positioniert, dass er in die Umgebungsluft ragt. Da dieser Teil physisch von der Heizzone entfernt ist, bleibt er deutlich kühler als der untere Teil. Dies erzeugt einen gezielten thermischen Unterschied zwischen dem Reaktionsort und dem Abgas- oder Abdichtungspunkt.

Management des Innendrucks

Die Herausforderung flüchtiger Nebenprodukte

Hochtemperatur-Synthesen erzeugen oft flüchtige Gase oder Dämpfe als Nebenprodukte. Wenn diese Gase in der heißen Zone verbleiben, verhindert ihre kinetische Energie, dass sie sich absetzen, was zu einem rapiden Anstieg des Innendrucks führt. Ohne Regulierung kann dieser Druck die strukturelle Integrität des Quarzbehälters beeinträchtigen.

Passive Druckregelung

Der kühle, herausragende obere Teil fungiert effektiv als Kondensator. Wenn heiße Dämpfe aus der Reaktionszone aufsteigen, treffen sie auf die kühlen Wände des herausragenden Rohrs und kehren in flüssige oder feste Zustände zurück. Diese Phasenänderung reduziert drastisch das Volumen der Nebenprodukte, reguliert effektiv den Druck und verhindert einen Überdruck im System.

Betriebliche Kompromisse und Überlegungen

Management von thermischer Belastung

Obwohl Quarz aufgrund seiner thermischen Schockbeständigkeit ausgewählt wird, können extreme Gradienten immer noch Materialbelastungen verursachen. Der Übergangspunkt zwischen der eingetauchten heißen Zone und der herausragenden kühlen Zone wirkt als Spannungskonzentrator; dieser Bereich sollte auf Ermüdung oder Mikrorisse bei wiederholten Zyklen überwacht werden.

Ausgleich der Wärmeuniformität

Wenn das Rohr zu hoch positioniert wird, kann dies eine zu aggressive Sicherheitsmarge schaffen. Wenn die kühle Zone zu tief in den Ofen reicht, kann sie Wärme von den Reaktanten abziehen. Dies kann zu einer unvollständigen Synthese oder zu Temperaturgradienten innerhalb der Probe selbst führen, was die Produktgleichmäßigkeit beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Die richtige Positionierung erfordert ein Gleichgewicht zwischen der Notwendigkeit einer gleichmäßigen Wärme und der Notwendigkeit der Druckminderung.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Druckmanagement liegt: Maximieren Sie den Überstand des oberen Rohrabschnitts, um eine große Oberfläche für die Kondensation hoher flüchtiger Lasten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Reaktionsgleichmäßigkeit liegt: Minimieren Sie den Überstand auf die unbedingt notwendige Länge, um sicherzustellen, dass der Kühleffekt die Reaktionszone am unteren Ende nicht beeinträchtigt.

Die Beherrschung dieser vertikalen Ausrichtung verwandelt das Quarzrohr von einem einfachen Behälter in eine aktive Komponente Ihres Prozesssteuerungssystems.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Reaktionsstabilität | Auswirkung auf die Synthese |

|---|---|---|

| Unterer Abschnitt | Eingetaucht in die Heizzone | Gewährleistet Aktivierungsenergie und Temperaturstabilität |

| Oberer Abschnitt | Ragend in die Umgebungsluft | Wirkt als passiver Kondensator für flüchtige Nebenprodukte |

| Temperaturgradient | Steiler vertikaler Unterschied | Verhindert gefährlichen Druckaufbau durch Kondensation |

| Quarzmaterial | Thermischer Schockwiderstand | Erhält die strukturelle Integrität unter extremen Gradienten |

Verbessern Sie Ihre Prozessstabilität mit KINTEK Precision

Die richtige Rohrausrichtung ist entscheidend für Sicherheit und Reaktionsgleichmäßigkeit. KINTEK bietet fachmännisch konstruierte Rohr-, Muffel-, Rotations-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, komplexe Temperaturgradienten zu beherrschen. Ob Sie Standard-Laboreinrichtungen für hohe Temperaturen oder vollständig anpassbare Lösungen benötigen, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind, unsere F&E- und Fertigungsteams stehen Ihnen zur Seite, um Ihren Erfolg zu unterstützen.

Bereit, Ihre Syntheseumgebung zu optimieren?

Kontaktieren Sie KINTEK noch heute für fachkundige Beratung und maßgeschneiderte Lösungen.

Visuelle Anleitung

Referenzen

- Еvgeny V. Nazarchuk, Dmitri O. Charkin. A novel microporous uranyl silicate prepared by high temperature flux technique. DOI: 10.1515/zkri-2024-0121

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Temperatur wird von der Wasserkühlung in Quarzrohröfen aufrechterhalten? Gewährleisten Sie die Dichtheit bei 20°C

- Für welche thermischen Prozesse werden Rohröfen eingesetzt? Präzise Wärmebehandlung mit Gleichmäßigkeit erreichen

- Warum ist eine Hochtemperatur-Rohröfen für die PPAC-Aktivierung unerlässlich? Präzise Temperaturregelung für überlegene Porosität

- Welche Rolle spielt ein Vakuumrohr-Ofen bei der 600°C Hochtemperatur-Glühung von Pd/TaTiNbZr/Ta-Mehrschichtmembranen?

- Warum wird ein rohrförmiger Ofen mit kontrollierter Atmosphäre für die Synthese von La-CoTe2 verwendet? Meistern Sie noch heute Ihren Tellurisierungsprozess

- Welche Platz- und Flächenanforderungen bestehen für vertikale und horizontale Rohröfen? Optimieren Sie Ihr Labor-Layout

- Wie wird ein industrieller Rohröfen zur Bewertung der thermischen Stabilität von modifizierten Diamantpulvern eingesetzt?

- Wie trägt ein Hochtemperatur-Rohröfen zur Sinterung von Mn-Zn-Ferriten unter kontrollierter Atmosphäre bei?