Rohröfen sind spezialisierte thermische Instrumente, die für eine Vielzahl von Hochtemperaturprozessen eingesetzt werden, bei denen Gleichmäßigkeit und Atmosphärenkontrolle entscheidend sind. Zu den Hauptanwendungen gehören das Glühen zur Veränderung von Materialeigenschaften, die Kalzinierung zur thermischen Zersetzung, das Sintern zur Verschmelzung von Pulvern zu einer festen Masse, die Materialsynthese und das Aufbringen von Beschichtungen durch Prozesse wie die chemische Gasphasenabscheidung (CVD).

Das entscheidende Merkmal eines Rohrofens ist nicht nur seine Fähigkeit, hohe Temperaturen zu erreichen, sondern auch seine Kapazität, eine außergewöhnlich gleichmäßige Heizzone innerhalb einer dicht verschlossenen, kontrollierten Atmosphäre zu schaffen. Dies macht ihn unverzichtbar für sensible Prozesse, bei denen Kontamination oder thermische Inkonsistenz das Ergebnis beeinträchtigen würden.

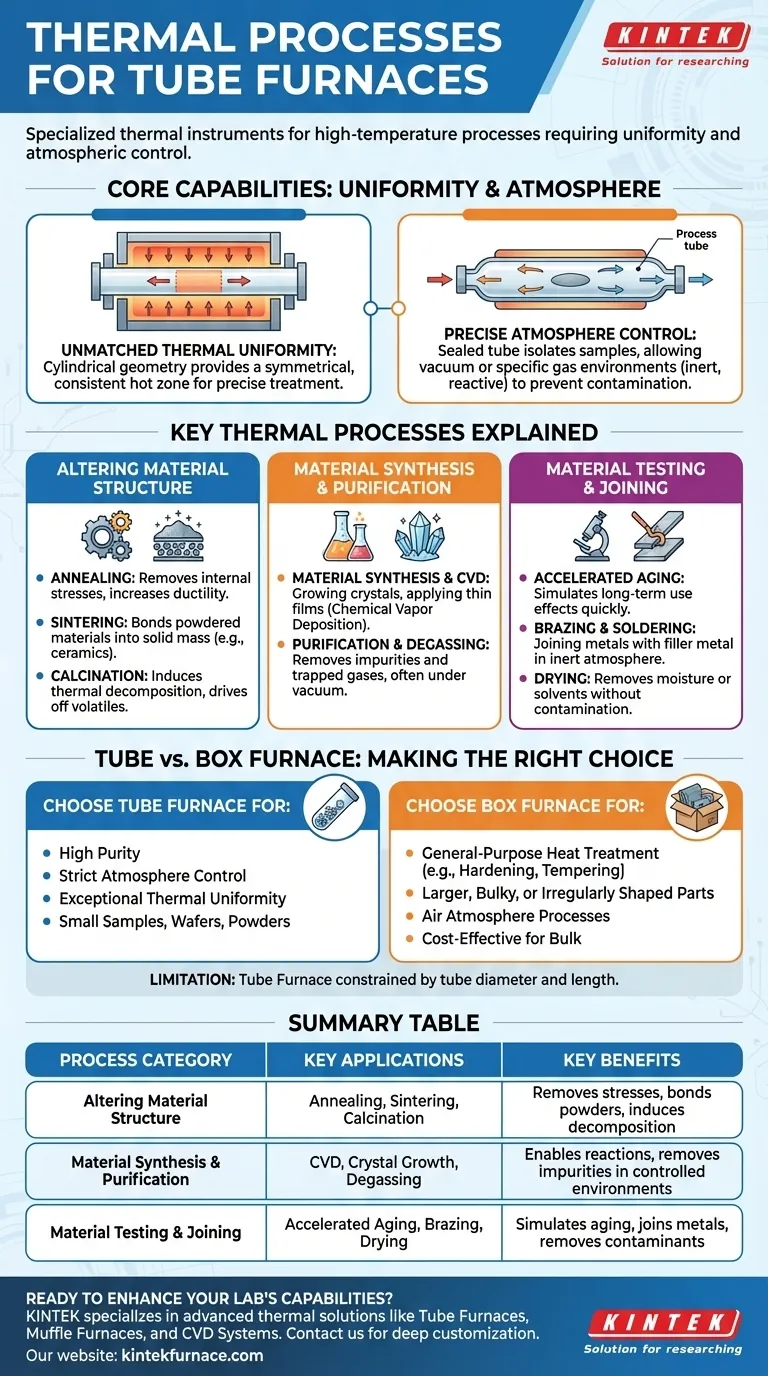

Die Kernkompetenzen: Gleichmäßigkeit und Atmosphäre

Um zu verstehen, warum Rohröfen für bestimmte Prozesse eingesetzt werden, müssen Sie zunächst ihre zwei Hauptvorteile gegenüber anderen Ofentypen, wie einem Kammerofen, verstehen.

Unübertroffene thermische Gleichmäßigkeit

Die zylindrische Geometrie eines Rohrofens ermöglicht es, die Heizelemente symmetrisch um das zentrale Prozessrohr anzuordnen.

Dieses Design erzeugt eine äußerst konsistente und stabile "Heißzone" in der Mitte des Ofens. Für Kleinserien oder thermisch empfindliche Materialien stellt dies sicher, dass die gesamte Probe genau die gleiche thermische Behandlung erhält.

Präzise Atmosphärenkontrolle

Das Prozessrohr kann an beiden Enden leicht versiegelt werden, wodurch die Probe von der Außenluft isoliert wird.

Diese Isolation ist entscheidend. Sie ermöglicht es, entweder ein Vakuum zu erzeugen, um atmosphärische Gase zu entfernen (Entgasung), oder ein spezifisches Inertgas (wie Argon) oder ein reaktives Gas einzuleiten, um eine chemische Reaktion zu ermöglichen. Dies verhindert unerwünschte Oxidation und ermöglicht Prozesse, die in einer offenen Umgebung unmöglich wären.

Erklärung der wichtigsten thermischen Prozesse

Die einzigartigen Fähigkeiten eines Rohrofens machen ihn zum idealen Werkzeug für verschiedene Kategorien der thermischen Verarbeitung.

Änderung der Materialstruktur

Diese Prozesse ändern die physikalischen Eigenschaften eines Materials durch sorgfältig kontrollierte Heiz- und Kühlzyklen.

- Glühen: Erhitzen eines Materials und langsames Abkühlenlassen, um innere Spannungen zu beseitigen und seine Duktilität oder Weichheit zu erhöhen.

- Sintern: Erhitzen von pulverförmigen Materialien unterhalb ihres Schmelzpunktes, bis sich ihre Partikel verbinden und eine feste oder poröse Masse bilden. Dies ist in der Keramik und Pulvermetallurgie üblich.

- Kalzinieren: Erhitzen eines festen Materials auf eine hohe Temperatur, um flüchtige Substanzen auszutreiben, Phasenübergänge zu bewirken oder eine thermische Zersetzung herbeizuführen.

Materialsynthese und -reinigung

Diese Prozesse basieren auf einer makellosen, kontrollierten Umgebung, um neue Materialien zu erzeugen oder Verunreinigungen zu entfernen.

- Materialsynthese & CVD: Züchten von Kristallen, Synthetisieren neuartiger Verbindungen oder Aufbringen eines Dünnfilms auf ein Substrat durch chemische Gasphasenabscheidung (CVD), die spezifische Vorläufergase erfordert.

- Reinigung & Entgasung: Erhitzen von Materialien, oft unter Vakuum, um flüchtige organische oder anorganische Verunreinigungen auszutreiben und im Material eingeschlossene Gase zu entfernen.

Materialprüfung und Fügen

Die kontrollierte Umgebung eignet sich auch perfekt für spezielle Test- und Fügeanwendungen.

- Beschleunigte Alterung: Aussetzen eines Materials hohen Temperaturen, um die Auswirkungen einer Langzeitnutzung in einem viel kürzeren Zeitrahmen zu simulieren.

- Hartlöten und Weichlöten: Verbinden von zwei oder mehr Metallteilen durch Schmelzen und Fließen eines Füllmetalls in die Verbindung, wobei eine inerte Atmosphäre Oxidation verhindert und eine saubere Verbindung gewährleistet.

- Trocknen: Entfernen von Feuchtigkeit oder Lösungsmitteln aus einer Probe auf hochkontrollierte Weise ohne Kontaminanten einzuführen.

Abwägung der Vor- und Nachteile: Rohr- vs. Kammerofen

Ein Rohrofen ist nicht immer das richtige Werkzeug. Die korrekte Wahl hängt ausschließlich von den Prozessanforderungen ab.

Wann man einen Rohrofen wählen sollte

Ein Rohrofen ist die überlegene Wahl, wenn Ihr Prozess hohe Reinheit, strikte Atmosphärenkontrolle oder außergewöhnliche thermische Gleichmäßigkeit erfordert. Sein Design ist vor allem auf diese Faktoren optimiert.

Er ist ideal für Pulver, kleine Komponenten, Wafer oder jede Probe, die in die Grenzen des Prozessrohrs passt.

Wann ein Kammerofen besser geeignet ist

Ein Kammerofen, auch als Muffelofen bekannt, ist ein Allzweck-Arbeitstier. Er ist besser geeignet für die Verarbeitung von größeren, sperrigeren oder unregelmäßig geformten Teilen, bei denen eine präzise Atmosphäre nicht die Hauptsorge ist.

Prozesse wie Härten, Anlassen und Spannungsarmglühen werden oft in Kammeröfen durchgeführt, da sie typischerweise an der Luft stattfinden und von dem größeren Kammervolumen profitieren.

Die Einschränkung der Probengeometrie

Die größte Einschränkung eines Rohrofens ist sein Formfaktor. Sie sind grundsätzlich durch den Durchmesser und die Länge des Prozessrohrs begrenzt, wodurch er für große oder unhandlich geformte Objekte ungeeignet ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens ist eine kritische Entscheidung, die auf Ihren spezifischen Prozesszielen basiert.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Atmosphärenkontrolle liegt: Ein Rohrofen ist das notwendige Werkzeug für Prozesse wie hochreines Glühen, CVD oder Synthese im Vakuum oder Inertgas.

- Wenn Ihr Hauptaugenmerk auf thermischer Gleichmäßigkeit für empfindliche Proben liegt: Die konsistente Heißzone eines Rohrofens stellt sicher, dass jeder Teil Ihrer Probe die identische thermische Behandlung erhält, entscheidend für Forschung und Qualitätskontrolle.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer oder sperriger Gegenstände an der Luft liegt: Ein Kammerofen bietet eine größere Kapazität und ist kostengünstiger für allgemeine Wärmebehandlungen wie Anlassen oder Härten.

Letztendlich ermöglicht Ihnen das Verständnis dieser Kernunterschiede, das präzise Werkzeug für Ihr spezifisches Materialverarbeitungsziel auszuwählen.

Zusammenfassungstabelle:

| Prozesskategorie | Hauptanwendungen | Hauptvorteile |

|---|---|---|

| Änderung der Materialstruktur | Glühen, Sintern, Kalzinieren | Beseitigt Spannungen, verbindet Pulver, bewirkt Zersetzung |

| Materialsynthese und -reinigung | CVD, Kristallwachstum, Entgasung | Ermöglicht Reaktionen, entfernt Verunreinigungen in kontrollierten Umgebungen |

| Materialprüfung und Fügen | Beschleunigte Alterung, Hartlöten, Trocknen | Simuliert Alterung, verbindet Metalle, entfernt Kontaminanten |

Bereit, die Fähigkeiten Ihres Labors mit maßgeschneiderten thermischen Lösungen zu erweitern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturöfen, einschließlich Rohröfen, Muffelöfen und CVD/PECVD-Systemen. Mit unserer starken F&E und hauseigenen Fertigung bieten wir umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen für Prozesse wie Glühen, Sintern und Materialsynthese zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Präzision und Effizienz in Ihre thermischen Prozesse bringen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Funktion erfüllt eine Röhrenofen beim PVT-Wachstum von J-Aggregat-Molekülkristallen? Beherrschung der thermischen Kontrolle

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz