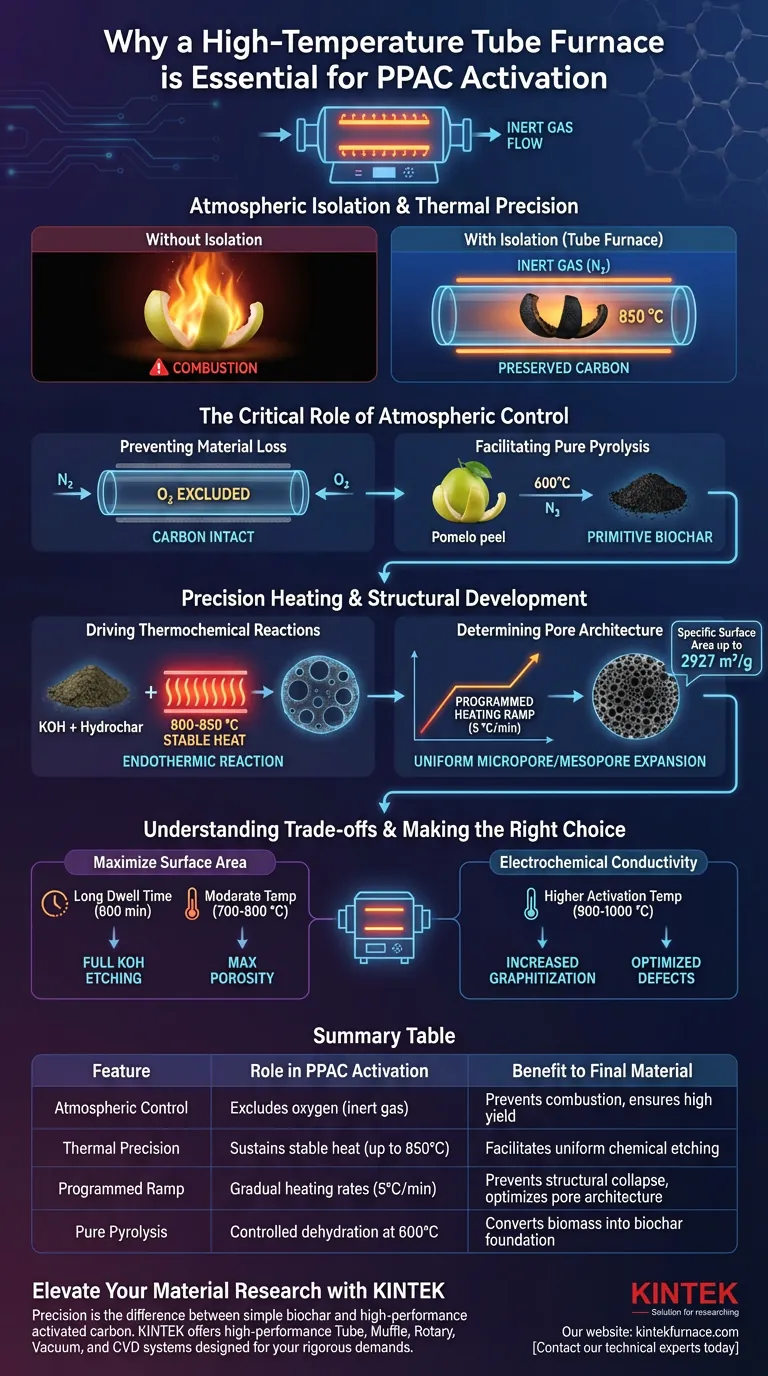

Atmosphärische Isolierung und thermische Präzision sind die nicht verhandelbaren Anforderungen. Ein Hochtemperatur-Rohröfen ist unerlässlich für die Aktivierung von Pomelo-Schalen-basierter Aktivkohle (PPAC), da er eine streng kontrollierte, sauerstofffreie Umgebung bietet und gleichzeitig exakte Temperaturen, typischerweise um 850 °C, aufrechterhält. Diese spezielle Konfiguration verhindert, dass das Kohlenstoffsubstrat durch Oxidation verbrennt, und stellt sicher, dass chemische Reaktionen eine tiefe Porosität erzeugen, anstatt das Material zu zerstören.

Der Rohröfen fungiert als Präzisionsreaktor, der hohe Hitze von der Verbrennung entkoppelt. Durch die Aufrechterhaltung einer inerten Atmosphäre ermöglicht er den Aktivierungsmitteln, die Kohlenstoffmatrix physikalisch zu ätzen und so die für leistungsstarke elektrochemische Anwendungen erforderliche extreme spezifische Oberfläche zu erzeugen.

Die entscheidende Rolle der Atmosphärenkontrolle

Verhinderung von Materialverlust

Die Hauptfunktion des Rohröfens besteht darin, eine abgedichtete Umgebung zu schaffen, die Sauerstoff ausschließt. Bei Aktivierungstemperaturen von 850 °C ist Kohlenstoff hochreaktiv und würde sofort verbrennen, wenn er Luft ausgesetzt wird.

Durch die Verwendung eines Inertgasstroms (typischerweise Stickstoff) stellt der Ofen sicher, dass der Kohlenstoff intakt bleibt. Dieser Schutz ist entscheidend für die Erhaltung der Ausbeute des Materials, während gleichzeitig die chemischen Veränderungen innerhalb der Kohlenstoffstruktur stattfinden können.

Ermöglichung reiner Pyrolyse

Vor der Aktivierung muss die rohe Pomelo-Schale einer Karbonisierung unterzogen werden. Der Rohröfen erleichtert dies, indem er das Material unter Stickstoffschutz auf etwa 600 °C erhitzt.

Diese Umgebung treibt die Dehydratisierung und Zersetzung komplexer organischer Komponenten voran. Sie wandelt die rohe Biomasse in einen primitiven Biochar mit einer anfänglichen aromatischen Struktur um, die als notwendige Grundlage für die anschließende chemische Aktivierung dient.

Präzise Erwärmung und strukturelle Entwicklung

Antrieb thermochemischer Reaktionen

Der Aktivierungsprozess beruht auf einer Reaktion zwischen dem karbonsierten Hydrochar und chemischen Mitteln wie Kaliumhydroxid (KOH). Diese Reaktion ist endotherm und erfordert anhaltende, stabile Wärme, um abzulaufen.

Der Rohröfen liefert die thermische Stabilität, die erforderlich ist, um die Reaktionskammer bei etwa 800 °C bis 850 °C zu halten. Diese Energiezufuhr ermöglicht es dem KOH, Teile des Kohlenstoffgerüsts effektiv zu "verdauen" und ein riesiges Porennetzwerk zu schaffen.

Bestimmung der Porenarchitektur

Die spezifische Oberfläche des Endmaterials – die Werte von bis zu 2927 m²/g erreichen kann – wird direkt durch die Präzision des Heizprofils bestimmt.

Rohröfen ermöglichen programmierte Heizraten (z. B. 5 °C/min). Dieser allmähliche, kontrollierte Temperaturanstieg sorgt für eine gleichmäßige Erwärmung, die entscheidend ist, um Mikroporen und Mesoporenstrukturen gleichmäßig im gesamten Material zu erweitern, ohne einen strukturellen Kollaps zu verursachen.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Prozessparametern

Während Rohröfen Präzision bieten, ist die Qualität des Ergebnisses stark von den programmierten Parametern abhängig. Abweichungen in der Temperatur können die Materialeigenschaften drastisch verändern; beispielsweise verändert die Variation der Temperatur zwischen 800 °C, 900 °C und 1000 °C den Grad der Graphitisierung und die Defektraten.

Komplexität der Optimierung

Im Gegensatz zu einfacheren Heizmethoden erfordert die Verwendung eines Hochtemperatur-Rohröfens die Abstimmung mehrerer Variablen wie Gasflussraten, Heizrampen und Verweilzeiten (oft bis zu 600 Minuten). Eine unsachgemäße Kalibrierung dieser Faktoren kann zu Leitungsverlusten oder unzureichender Porenentwicklung führen, wodurch das Material für elektrochemische Anwendungen weniger wirksam wird.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Einstellungen, die Sie mit Ihrem Rohröfen verwenden, sollten vom Endanwendungszweck der Aktivkohle abhängen.

- Wenn Ihr Hauptaugenmerk auf maximaler Oberfläche liegt: Priorisieren Sie lange Verweilzeiten (z. B. 600 Minuten) bei moderaten Temperaturen (700 °C - 800 °C), damit der Aktivator (KOH) die Mikroporen vollständig in das Gerüst ätzen kann.

- Wenn Ihr Hauptaugenmerk auf elektrochemischer Leitfähigkeit liegt: Zielen Sie auf höhere Aktivierungstemperaturen (900 °C - 1000 °C) ab, um den Grad der Graphitisierung zu erhöhen und das Verhältnis von Defekten in den Kohlenstofffasern zu optimieren.

Letztendlich ist der Hochtemperatur-Rohröfen nicht nur eine Wärmequelle; er ist das Instrument, mit dem Sie die atomare Struktur des Kohlenstoffs für spezifische High-Tech-Anwendungen formen können.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der PPAC-Aktivierung | Nutzen für das Endmaterial |

|---|---|---|

| Atmosphärenkontrolle | Schließt Sauerstoff durch Inertgasstrom aus | Verhindert Materialverbrennung und gewährleistet hohe Ausbeute |

| Thermische Präzision | Hält stabile Wärme (bis zu 850 °C) | Ermöglicht gleichmäßiges chemisches Ätzen durch Aktivierungsmittel |

| Programmierter Ramp | Allmähliche Heizraten (z. B. 5 °C/min) | Verhindert strukturellen Kollaps; optimiert die Porenarchitektur |

| Reine Pyrolyse | Kontrollierte Dehydratisierung bei 600 °C | Wandelt Biomasse in Biochar-Grundlage für die Aktivierung um |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist der Unterschied zwischen einfachem Biochar und leistungsstarker Aktivkohle. Unterstützt durch Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die den strengen Anforderungen der Aktivkohleaktivierung und der elektrochemischen Forschung gerecht werden.

Ob Sie die Porenarchitektur optimieren oder die Produktion skalieren, unsere anpassbaren Hochtemperatur-Labröfen bieten die thermische Stabilität und atmosphärische Integrität, die Ihr Projekt erfordert.

Bereit, Ihre Atomstrukturen mit Präzision zu formen? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihre einzigartigen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Kiran Kumar Reddy Reddygunta, Aruna Ivaturi. Sheet-like ZnCo<sub>2</sub>O<sub>4</sub> microspheres and pomelo peel waste-derived activated carbon for high performance solid state asymmetric supercapacitors. DOI: 10.1039/d4se00182f

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt eine Hochtemperatur-Rohröfen bei der abschließenden Wärmebehandlung von Na3(VO1-x)2(PO4)2F1+2x?

- Welche Syntheseumgebung bietet ein Vakuumrohr-Ofen für C@TiC-Nanopartikel? Sauerstofffreie Pyrolyse meistern

- Wie wird ein elektrischer Rohrofen definiert und was sind seine Hauptfunktionen? Entsperren Sie präzise Heizung für Ihr Labor

- Welche Konstruktionsmerkmale tragen zur Langlebigkeit und Sicherheit moderner Labortiegelöfen bei? Gewährleistung langfristiger Zuverlässigkeit und Schutz des Bedieners

- Warum wird ein Vakuumrohr-Ofen für (Si/Graphit/Graphen)@C-Komposite benötigt? Gewährleistung optimaler Hochtemperaturleistung

- Was sind die Hauptmerkmale von Drei-Zonen-Röhrenöfen? Entsperren Sie Präzision für die Verarbeitung fortschrittlicher Materialien

- Was sind die häufigsten Anwendungen von Rohröfen? Präzision in der Materialverarbeitung erschließen

- Was ist der Unterschied zwischen einem Muffelofen und einem Rohrofen? Wählen Sie das richtige Hochtemperaturwerkzeug