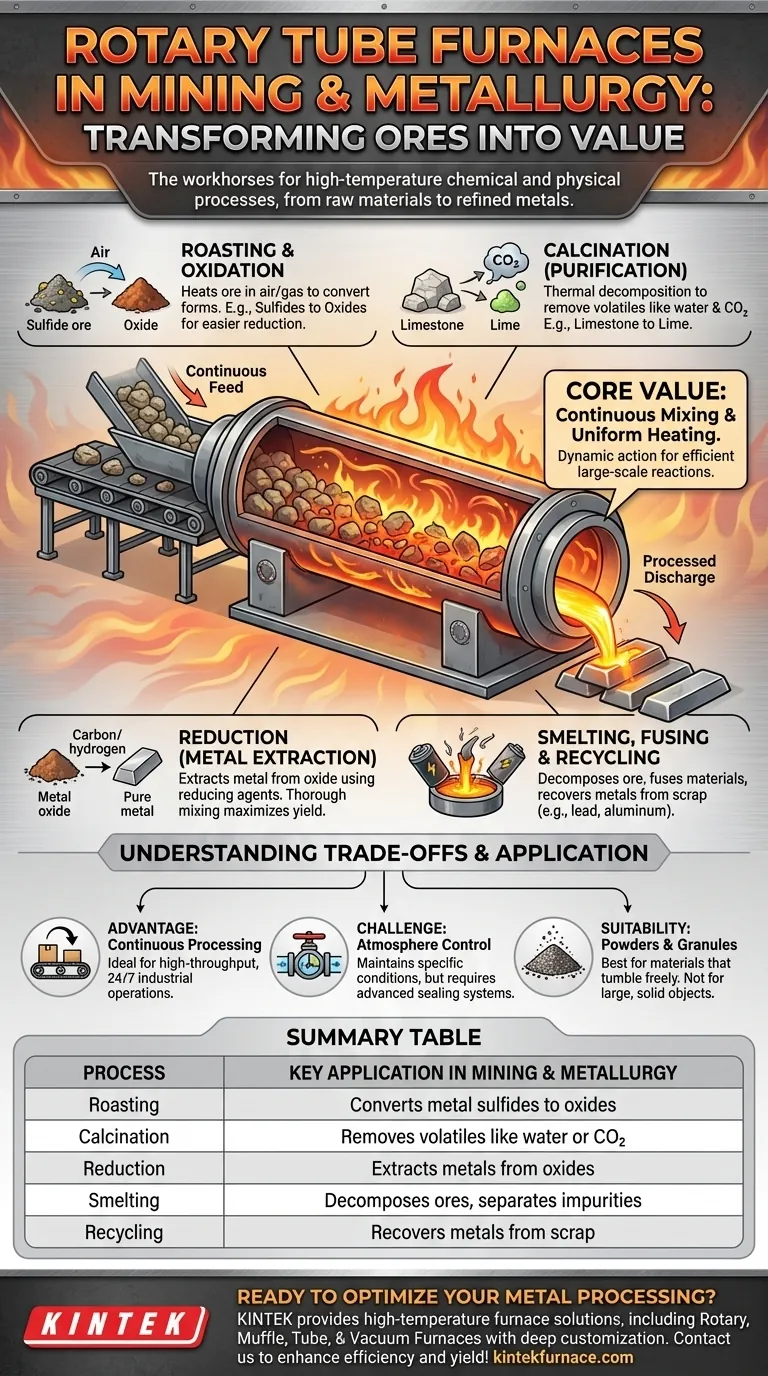

Im Bergbau und in der Metallurgie sind Drehrohrofen die Arbeitspferde für die Umwandlung von Roherzen und -materialien in wertvolle Metalle durch Hochtemperatur-Chemie- und physikalische Prozesse. Sie werden für eine Reihe von Wärmebehandlungen eingesetzt, darunter Rösten, Kalzinieren, Reduzieren und Schmelzen, welche die grundlegenden Schritte bei der Gewinnung, Reinigung und dem Recycling von Metallen sind.

Der Kernwert eines Drehrohrofens liegt in seiner Fähigkeit, körnige oder pulverförmige Materialien kontinuierlich zu mischen und gleichmäßig zu erhitzen. Diese dynamische Aktion macht ihn außergewöhnlich effizient für die großtechnischen chemischen Reaktionen, die erforderlich sind, um Metalle aus ihren natürlichen Erzen freizusetzen und zu verfeinern.

Die Kernfunktion: Umwandlung von Erzen in Metalle

Die Hauptaufgabe eines Drehrohrofens besteht darin, durch kontrollierte Hitze und Atmosphäre spezifische chemische und physikalische Veränderungen in Materialien hervorzurufen. Die Rotation der Ofenröhre ist das Schlüsselelement des Designs, das diese Umwandlungen im industriellen Maßstab ermöglicht.

Rösten und Oxidation

Rösten ist ein Prozess, bei dem ein Erz in Gegenwart von Luft oder einem spezifischen Gas erhitzt wird. Dies geschieht häufig, um Metallsulfide in leichter reduzierbare Oxide umzuwandeln.

Die konstante Wälzbewegung des Ofens stellt sicher, dass jedes Partikel des Erzes der Ofenatmosphäre gleichmäßig ausgesetzt wird, was eine vollständige und effiziente chemische Reaktion fördert. Dies ist ein entscheidender Vorbereitungsschritt für die anschließende Extraktion.

Kalzinieren zur Materialreinigung

Kalzinieren ist ein Wärmebehandlungsverfahren, das zur thermischen Zersetzung oder Phasenumwandlung eingesetzt wird. In der Metallurgie wird es verwendet, um flüchtige Bestandteile wie Wasser oder Kohlendioxid aus Erzen zu entfernen.

Beispielsweise kann das Kalzinieren verwendet werden, um Kalkstein (CaCO3) in Kalk (CaO) umzuwandeln, ein wichtiges Flussmittel bei vielen Schmelzprozessen. Die effiziente Wärmeübertragung des Ofens auf Pulver macht ihn ideal für das Austreiben dieser Verunreinigungen.

Reduktion zur Metallgewinnung

Die Reduktion ist der zentrale Prozess zur Gewinnung von Metall aus seinem Oxid-Erz. Dabei wird das Erz in einer reduzierenden Atmosphäre (wie Kohlenmonoxid oder Wasserstoff) erhitzt, um chemisch Sauerstoffatome vom Metall abzuspalten.

Der Drehrohrofen zeichnet sich hier dadurch aus, dass er einen engen Kontakt zwischen den festen Erzpartikeln und dem Reduktionsmittel gewährleistet, sei es ein Gas oder ein Feststoff wie pulverisierter Kohlenstoff, der dem Einsatzmaterial beigemischt wird. Diese gründliche Durchmischung beschleunigt die Reaktion und maximiert die Metalleausbeute.

Über die Gewinnung hinaus: Raffination und Recycling

Die Vielseitigkeit von Drehrohrofen reicht über die primäre Metallgewinnung hinaus. Sie sind auch wichtige Werkzeuge bei sekundären Prozessen wie der Herstellung von Legierungen und der Rückgewinnung wertvoller Materialien aus Abfallströmen.

Schmelzen und Legieren von Metallen

Beim Schmelzen werden Hitze und ein chemisches Reduktionsmittel eingesetzt, um das Erz zu zersetzen, andere Elemente als Gase oder Schlacke auszutreiben und das Metall zurückzulassen. Drehrohrofen können so konfiguriert werden, dass sie die für das Schmelzen erforderlichen hohen Temperaturen erreichen.

Sie werden auch verwendet, um verschiedene Metalle und Materialien miteinander zu schmelzen und zu legieren, wodurch spezielle Legierungen mit gewünschten Eigenschaften entstehen.

Materialrückgewinnung und Recycling

Drehrohrofen sind bei Recyclinganwendungen sehr effektiv. Ein häufiges Beispiel ist die Rückgewinnung von Blei aus Altbatterien.

Der Ofen erhitzt das Material, um Kunststoff und andere Verunreinigungen abzubrennen, während das Blei schmilzt, das dann zur Reinigung und Wiederverwendung gesammelt werden kann. Dieses Prinzip gilt auch für die Rückgewinnung anderer Metalle, wie Aluminium, aus verschiedenen industriellen Nebenprodukten.

Abwägungen und Einschränkungen verstehen

Obwohl sie sehr effektiv sind, bringt die Entscheidung für einen Drehrohrofen spezifische betriebliche Überlegungen mit sich. Das Verständnis dieser ist entscheidend für seine erfolgreiche Implementierung.

Der Vorteil der kontinuierlichen Verarbeitung

Im Gegensatz zu statischen Batch-Öfen ermöglicht die geneigte, rotierende Bauweise eines Drehrohrofens die kontinuierliche Zufuhr von Rohmaterial an einem Ende und die Austragung des verarbeiteten Materials am anderen Ende. Dies macht sie außergewöhnlich gut geeignet für Hochdurchsatz-24/7-Industrieanlagen.

Die Herausforderung der Atmosphärenkontrolle

Die Aufrechterhaltung einer perfekt abgedichteten, kontrollierten Atmosphäre in einer rotierenden Röhre stellt eine erhebliche technische Herausforderung dar. Obwohl fortschrittliche Dichtungssysteme wirksam sind, erfordert die Verhinderung des Eindringens von Luft oder des Austretens von Prozessgasen an den rotierenden Verbindungen eine sorgfältige Konstruktion und Wartung.

Materialeignung

Diese Öfen sind speziell für die Verarbeitung von Pulvern, Granulaten und kleinen, stückigen Materialien konzipiert, die frei wälzen können. Sie eignen sich nicht für die Verarbeitung großer, fester Objekte oder Komponenten, die durch die Wälzbewegung beschädigt werden könnten oder die sich nicht richtig mischen würden.

Wie Sie dies auf Ihren Prozess anwenden

Die Entscheidung für einen Drehrohrofen hängt von der spezifischen Umwandlung ab, die Ihr Material erfordert, und dem Umfang Ihres Betriebs.

- Wenn Ihr Hauptaugenmerk auf der Erzvorbereitung liegt: Ein Drehrohrofen ist ideal für das großtechnische Kalzinieren zum Austreiben von flüchtigen Bestandteilen oder zum Rösten zur Umwandlung von Mineralformen, wie z. B. die Umwandlung von Sulfiden in Oxide.

- Wenn Ihr Hauptaugenmerk auf der direkten Metallgewinnung liegt: Er ist das überlegene Werkzeug für Reduktionsprozesse, bei denen pulverförmiges Erz gründlich und gleichmäßig mit einem Reduktionsmittel gemischt werden muss, um hohe Ausbeuten zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Recycling und Rückgewinnung liegt: Verwenden Sie einen Drehrohrofen, um wertvolle Metalle wie Blei oder Aluminium effizient aus Schrott abzutrennen, indem Verunreinigungen abgebrannt und das Zielmaterial zur Sammlung geschmolzen wird.

Letztendlich ist der Drehrohrofen ein leistungsstarkes und vielseitiges Werkzeug, das speziell dafür entwickelt wurde, die gleichmäßige Wärmebehandlung und chemische Reaktion zu gewährleisten, die für die moderne Metallurgie unerlässlich sind.

Zusammenfassungstabelle:

| Prozess | Schlüsselanwendung in Bergbau & Metallurgie |

|---|---|

| Rösten | Wandelt Metallsulfide in Oxide für leichtere Reduktion um |

| Kalzinieren | Entfernt flüchtige Bestandteile wie Wasser oder CO₂ aus Erzen |

| Reduktion | Gewinnt Metalle aus Oxiden mithilfe von Reduktionsmitteln |

| Schmelzen | Zersetzt Erze zur Abtrennung von Metallen von Verunreinigungen |

| Recycling | Gewinnt Metalle (z. B. Blei, Aluminium) aus Schrott zurück |

Bereit, Ihre Metallverarbeitung mit fortschrittlichen Drehrohrofen zu optimieren? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um Hochtemperatur-Ofenlösungen anzubieten, die auf Bergbau und Metallurgie zugeschnitten sind. Unsere Produktlinie, einschließlich Drehrohrofen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Ausbeute steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle