Die Hauptaufgabe eines Laborrohr-Ofens bei dieser Synthese besteht darin, eine präzise kontrollierte Hochtemperaturumgebung von etwa 700 °C bereitzustellen. Diese Wärmeenergie treibt die Reduktion von Graphenoxid (GO) zu reduziertem Graphenoxid (RGO) an und verwandelt eine passive Beschichtung in eine leitfähige, elastische Kohlenstoffschale. Darüber hinaus verfestigt die Wärmebehandlung die Grenzfläche zwischen dem Siliziumkern, der Aluminiumoxid (Al2O3)-Zwischenschicht und der äußeren RGO-Schale und gewährleistet so die strukturelle Integrität.

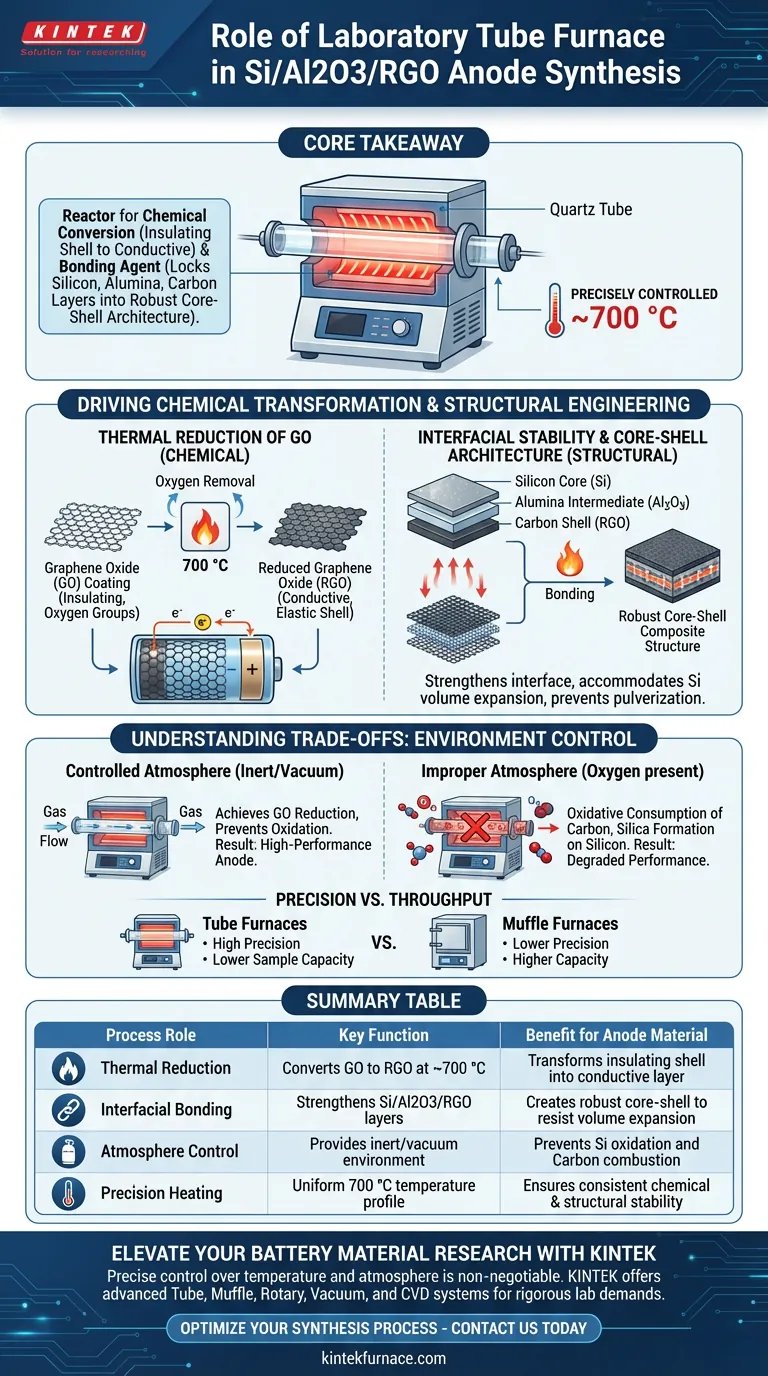

Kernbotschaft Der Röhrenofen ist nicht nur eine Wärmequelle; er ist ein Reaktor, der die chemische Umwandlung der Hülle des Verbundmaterials von isolierend zu leitfähig ermöglicht. Gleichzeitig wirkt er als Bindemittel, das die Silizium-, Aluminiumoxid- und Kohlenstoffschichten zu einer robusten Kern-Schale-Architektur verankert, die den Batteriezyklus aushält.

Chemische Transformation vorantreiben

Thermische Reduktion von Graphenoxid

Die wichtigste chemische Reaktion im Ofen ist die thermische Reduktion von Graphenoxid (GO).

Bei Temperaturen von etwa 700 °C entfernt der Ofen sauerstoffhaltige funktionelle Gruppen aus der GO-Beschichtung.

Erzeugung einer leitfähigen Hülle

Dieser Reduktionsprozess wandelt GO in reduziertes Graphenoxid (RGO) um.

Diese Umwandlung ist unerlässlich, da RGO als hochleitfähige und elastische äußere Hülle dient und dem Anodenmaterial ermöglicht, während des Batteriebetriebs effizient Elektronen zu leiten.

Strukturelle Konstruktion und Stabilität

Verbesserung der Grenzflächenstabilität

Die Wärmebehandlung verändert mehr als nur die Oberflächenchemie; sie schafft eine stabile Bindung zwischen den Schichten des Materials.

Die Hochtemperaturumgebung stärkt die Grenzfläche zwischen dem inneren Siliziumkern, der intermediären Aluminiumoxidschicht (Al2O3) und der äußeren Kohlenstoffschale.

Bildung der Kern-Schale-Architektur

Das Ergebnis dieser thermischen Verarbeitung ist eine robuste Kern-Schale-Verbundstruktur.

Diese Architektur ist entscheidend für die Aufnahme der Volumenexpansion von Silizium während des Ladens und verhindert gleichzeitig, dass das Material pulverisiert.

Abwägungen verstehen: Umgebungssteuerung

Die Notwendigkeit der Atmosphärenkontrolle

Während sich die primäre Referenz auf Wärme konzentriert, impliziert die Wahl eines Röhrenofens speziell die Notwendigkeit einer kontrollierten Atmosphäre.

Um die Reduktion von GO (Entfernung von Sauerstoff) und nicht die Verbrennung des Kohlenstoffs oder die Oxidation des Siliziums zu erreichen, arbeitet der Ofen wahrscheinlich unter Inertgasfluss oder Vakuum.

Risiken einer unsachgemäßen Atmosphäre

Wenn der Röhrenofen die Aufrechterhaltung einer streng kontrollierten Umgebung (Inertisierung) nicht gewährleistet, kann Sauerstoff in der Kammer verbleiben.

Dies würde zu einer oxidativen Verbrauchsreaktion der Kohlenstoffschale oder zur Bildung unerwünschter Kieselsäure auf der Siliziumoberfläche führen, was die Leistung der Anode beeinträchtigt.

Präzision vs. Durchsatz

Röhrenöfen bieten eine außergewöhnliche Kontrolle über Temperaturprofile und atmosphärische Reinheit, was für diese präzise chemische Reduktion unerlässlich ist.

Sie haben jedoch typischerweise eine geringere Probenkapazität im Vergleich zu Muffelöfen, was sie ideal für hochpräzise Synthesen macht, aber einen Engpass für die Massenproduktion darstellt.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihres Si/Al2O3/RGO-Verbundmaterials zu maximieren, stellen Sie sicher, dass Ihr Wärmebehandlungsprotokoll mit Ihren spezifischen strukturellen Anforderungen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Priorisieren Sie die Aufrechterhaltung einer stabilen Temperatur von 700 °C, um die vollständige Reduktion von GO zu leitfähigem RGO zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Langlebigkeit liegt: Stellen Sie sicher, dass die Ofenatmosphäre absolut inert ist, um die Oxidation des Siliziumkerns zu verhindern und die Integrität der Al2O3-Grenzfläche zu erhalten.

Der Erfolg dieses Verbundmaterials beruht auf der Verwendung des Ofens nicht nur zum Erhitzen des Materials, sondern zur präzisen Gestaltung seiner Oberflächenchemie und Schichtadhäsion.

Zusammenfassungstabelle:

| Prozessrolle | Schlüsselfunktion | Nutzen für das Anodenmaterial |

|---|---|---|

| Thermische Reduktion | Wandelt GO bei ~700 °C in RGO um | Verwandelt isolierende Hülle in eine hochleitfähige Kohlenstoffschicht |

| Grenzflächenbindung | Verstärkt Si/Al2O3/RGO-Schichten | Schafft eine robuste Kern-Schale-Architektur zur Widerstandsfähigkeit gegen Volumenexpansion |

| Atmosphärenkontrolle | Bietet eine inerte oder Vakuumumgebung | Verhindert Siliziumoxidation und Verbrennung der Kohlenstoffschale |

| Präzisionsheizung | Gleichmäßiges Temperaturprofil von 700 °C | Gewährleistet konsistente chemische Umwandlung und strukturelle Stabilität |

Verbessern Sie Ihre Batteriematerialforschung mit KINTEK

Präzise Kontrolle über Temperatur und Atmosphäre ist für die Synthese von Hochleistungs-Si/Al2O3/RGO-Verbundwerkstoffen unerlässlich. Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK fortschrittliche Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die den strengen Anforderungen Ihres Labors gerecht werden. Ob Sie eine spezielle Atmosphärenkontrolle für die chemische Reduktion oder anpassbare Hochtemperaturprofile benötigen, unsere Öfen sind darauf ausgelegt, sicherzustellen, dass Ihre Kern-Schale-Architekturen robust und leitfähig bleiben.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte thermische Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Xiangyu Tan, Xin Cai. Reduced graphene oxide-encaged submicron-silicon anode interfacially stabilized by Al<sub>2</sub>O<sub>3</sub> nanoparticles for efficient lithium-ion batteries. DOI: 10.1039/d4ra00751d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Bedingungen bietet eine Röhrenofen für die Carbonisierung von Aerogelen? Meisterhafte Präzisions-Temperaturregelung

- Was sind die Nachteile von Widerstandsheizrohröfen? Langsame Aufheizung, ungleichmäßige Temperaturen, geringer Wirkungsgrad

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der Herstellung von NC-Gerüsten? Beherrschen Sie Präzisionskarbonisierung

- Welche kritischen Bedingungen bietet eine Röhrenofen für die Pyrolyse von Cu-Fe-NC-3? Präzisionskatalysatorsynthese erreichen

- Welche Hauptindustrien nutzen Spaltrohröfen? Unverzichtbar für die Hochtemperatur-Materialverarbeitung

- Warum werden Hochtemperatur-Röhrenöfen für TiZrMoSn0.8Hf0.2-Legierungen verwendet? Wesentliche Vorteile für die Materialwissenschaft

- Wie wird der Wärmetransfer in einem Rohrofen minimiert? Schlüsselstrategien für ein effizientes Wärmemanagement

- Was ist die Bedeutung des Kalzinierungsprozesses mit einem Röhrenwiderstandsofen? Optimierung der Aktivierung von Bor-Katalysatoren