Im Grunde genommen sind Spaltrohröfen unverzichtbare Werkzeuge in jeder Industrie, die eine präzise Hochtemperaturverarbeitung von Materialien in einer kontrollierten Umgebung erfordert. Obwohl sie in einem breiten Spektrum eingesetzt werden, sind sie aufgrund ihrer einzigartigen Kombination aus Temperaturkontrolle und physischer Zugänglichkeit am häufigsten in der Materialwissenschaft, der Halbleiterfertigung, der Metallurgie und der fortschrittlichen chemischen Forschung anzutreffen.

Das definierende Merkmal eines Spaltrohrofens ist nicht nur seine Fähigkeit, hohe Temperaturen gleichmäßig zu erreichen, sondern sein aufklappbares, geteiltes Gehäusedesign. Dies ermöglicht einen einfachen Zugang zur internen Probe und macht ihn unverzichtbar für Industrien, die auf komplexe Aufbauten, schnelle Probenwechsel oder Beobachtungen während des Prozesses angewiesen sind.

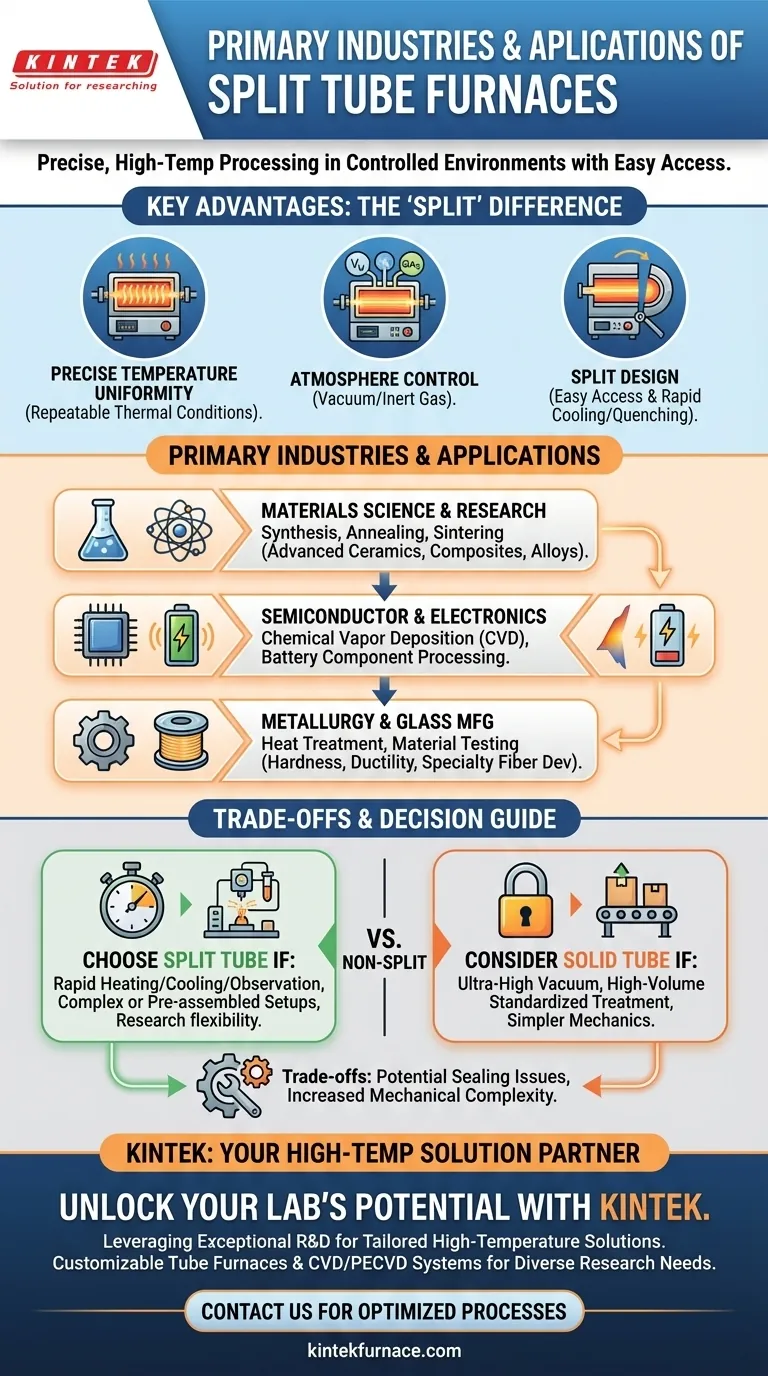

Warum Spaltrohröfen unverzichtbar sind

Der Wert eines Spaltrohrofens liegt in seiner Fähigkeit, drei grundlegende Herausforderungen bei der fortschrittlichen Materialverarbeitung zu lösen: Temperaturkontrolle, Atmosphärenkontrolle und Probenzugänglichkeit.

Erreichung präziser Temperaturuniformität

Eine Schlüsselanforderung in Bereichen wie Materialwissenschaft und Metallurgie ist die Wiederholbarkeit. Die zylindrische Heizkammer eines Rohrofens ist so konstruiert, dass eine hochgleichmäßige „heiße Zone“ entsteht.

Dies stellt sicher, dass ein Material – sei es beim Wärmebehandeln, Sintern oder Glühen – jedes Mal exakt denselben thermischen Bedingungen ausgesetzt ist, was zu konsistenten Materialeigenschaften und zuverlässigen experimentellen Ergebnissen führt.

Kontrolle der Prozessatmosphäre

Viele fortschrittliche Materialien reagieren bei hohen Temperaturen stark mit Sauerstoff. Rohröfen sind so konstruiert, dass sie abgedichtet werden können, sodass Benutzer ein Vakuum erzeugen oder ein spezifisches Gas einleiten können.

Diese Fähigkeit ist entscheidend, um Oxidation zu verhindern und Prozesse wie die Chemical Vapor Deposition (CVD) für Halbleiter oder die Verarbeitung empfindlicher Materialien wie Lithiumbatterieanoden und -kathoden in einer inerten Argon- oder Stickstoffatmosphäre zu ermöglichen.

Der entscheidende Vorteil des „Spalt“-Designs

Das aufklappbare, geteilte Gehäusedesign ist der Hauptunterschied des Ofens. Es ermöglicht, dass die Heizkammer um das Prozessrohr herum geöffnet und geschlossen werden kann.

Dies bietet einen unvergleichlichen Zugang, der für Anwendungen mit empfindlichen oder vormontierten Aufbauten, die nicht in einen Standardofen eingeschoben werden können, entscheidend ist. Es ermöglicht auch ein schnelles Abkühlen (oder Abschrecken), indem der Ofen einfach geöffnet wird, ein wichtiger Schritt zur Steuerung der endgültigen Mikrostruktur eines Materials.

Wichtige industrielle Anwendungen nach Sektor

Verschiedene Industrien nutzen diese Kernfähigkeiten, um spezifische Ziele zu erreichen, von der Grundlagenforschung bis zur Industrieproduktion.

Materialwissenschaft und Forschung

Dies ist der häufigste Sektor. Forscher in der akademischen Welt und in der Unternehmensforschung und -entwicklung nutzen Spaltrohröfen zur Synthese neuer Materialien, zur Prüfung der thermischen Stabilität und zur Durchführung von Wärmebehandlungen wie Glühen und Sintern an fortschrittlichen Keramiken, Verbundwerkstoffen und Legierungen.

Halbleiter und Elektronik

Die Elektronikindustrie ist auf diese Öfen für Prozesse angewiesen, bei denen Bauteile auf atomarer Ebene aufgebaut werden. Dazu gehören die Chemical Vapor Deposition (CVD), bei der Gase auf einem Substrat reagieren, um dünne Schichten zu bilden, sowie die Hochtemperaturverarbeitung von Komponenten für Lithium-Ionen-Batterien und andere neue Energietechnologien.

Metallurgie und Glasherstellung

In der Metallurgie werden Spaltrohröfen zur präzisen Wärmebehandlung von Metallen eingesetzt, um gewünschte Eigenschaften wie Härte oder Duktilität zu erzielen. Die Glasindustrie verwendet sie zur Entwicklung spezieller Glasfasern und zur Prüfung von Materialeigenschaften bei hohen Temperaturen.

Die Abwägungen verstehen

Obwohl der Spaltrohr-Aufbau leistungsstark ist, ist er keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Dichtheit und Atmosphärenintegrität

Die Naht, an der die beiden Ofenhälften aufeinandertreffen, kann ein potenzieller Schwachpunkt für das Erreichen einer perfekten hermetischen Abdichtung sein. Obwohl gut konstruierte Öfen dies mindern, sind Anwendungen, die ein Ultrahochvakuum erfordern, mit einem massiven, nicht gespaltenen Rohrofen besser bedient.

Erhöhte mechanische Komplexität

Der Scharnier-Mechanismus und die Schließklemmen erhöhen die mechanische Komplexität im Vergleich zu einem einfachen, einteiligen Ofen. Dies kann zu höheren Anschaffungskosten führen und im Laufe der Lebensdauer des Ofens mehr potenzielle Stellen für mechanischen Verschleiß einführen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Ofens hängt vollständig von Ihren Prozessanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf schnellem Aufheizen und Abkühlen oder Prozessbeobachtung liegt: Die Zugänglichkeit eines Spaltrohr-Ofens ist zweckmäßig für Ihre Bedürfnisse konzipiert und die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuer Materialien in einer Forschungsumgebung liegt: Ein Spaltrohr-Ofen bietet die Flexibilität, vielfältige und komplexe experimentelle Aufbauten aufzunehmen.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, standardisierten Wärmebehandlung liegt: Ein nicht gespaltener Ofen bietet möglicherweise eine einfachere, robustere und kostengünstigere Lösung, wenn der einfache Probenszugang keine Priorität hat.

Indem Sie das Zusammenspiel zwischen Temperaturkontrolle und physischem Zugang verstehen, können Sie bestimmen, ob ein Spaltrohr-Ofen das richtige Werkzeug für Ihr spezifisches Ziel ist.

Zusammenfassungstabelle:

| Industrie | Hauptanwendungen | Wesentliche Vorteile |

|---|---|---|

| Materialwissenschaft & Forschung | Synthese, Glühen, Sintern | Gleichmäßige Erwärmung, einfacher Probenszugang für komplexe Aufbauten |

| Halbleiter & Elektronik | Chemical Vapor Deposition (CVD), Batterieprozessierung | Atmosphärenkontrolle, schnelles Abkühlen, hohe Präzision |

| Metallurgie & Glasherstellung | Wärmebehandlung, Materialprüfung | Wiederholbare Ergebnisse, Flexibilität im Versuchsdesign |

Entfesseln Sie das volle Potenzial Ihres Labors mit KINTEKs fortschrittlichen Spaltrohröfen! Durch die Nutzung herausragender F&E-Leistungen und der hausinternen Fertigung bieten wir maßgeschneiderte Hochtemperaturlösungen für die Materialwissenschaft, Halbleiterindustrie und Metallurgie. Unser vielfältiges Produktportfolio, einschließlich Rohröfen und CVD/PECVD-Systemen, wird durch tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen