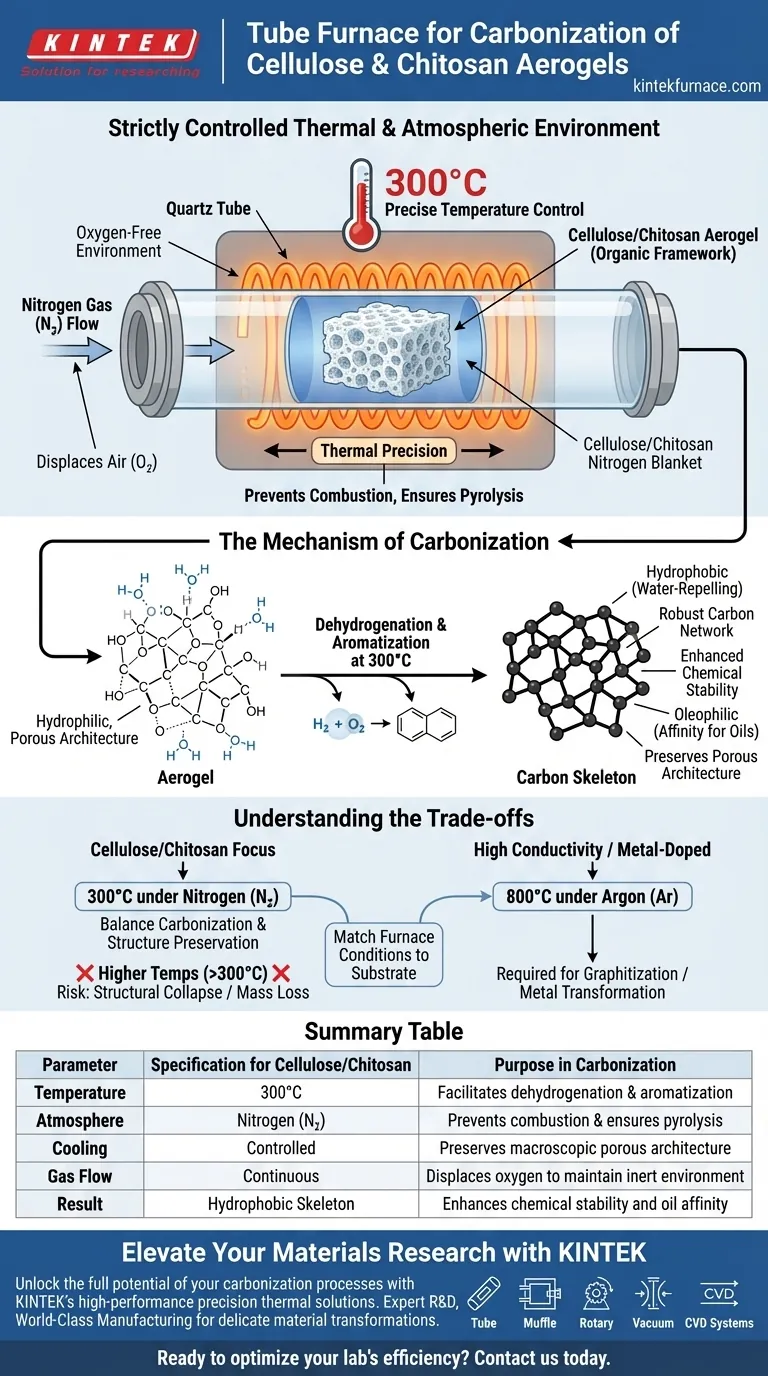

Ein Röhrenofen schafft eine streng kontrollierte thermische und atmosphärische Umgebung, die für die Materialumwandlung entscheidend ist. Insbesondere für die Carbonisierung von Zellulose- und Chitosan-Aerogelen bietet er eine präzise Temperaturkontrolle bei 300 °C und eine stabile Stickstoff-Schutzatmosphäre.

Der Röhrenofen fungiert als spezialisierte Reaktionskammer, die Oxidation verhindert und es dem organischen Aerogelgerüst ermöglicht, sich chemisch zu einem hydrophoben Kohlenstoffgerüst umzustrukturieren, ohne seine poröse Architektur kollabieren zu lassen.

Schaffung der kritischen Umgebung

Stickstoff-Schutzatmosphäre

Die Hauptfunktion des Röhrenofens bei diesem Prozess ist die Schaffung einer sauerstofffreien Umgebung. Durch die Aufrechterhaltung eines kontinuierlichen Stickstoffstroms verdrängt der Ofen die Umgebungsluft, die sonst dazu führen würde, dass das organische Aerogel statt zu carbonisieren verbrennt (oxidiert).

Verhinderung von Verbrennung

Ohne diese inerte Stickstoffdecke würden die für die Verarbeitung erforderlichen hohen Temperaturen das Material zerstören. Die strenge atmosphärische Kontrolle stellt sicher, dass das Aerogel einer Pyrolyse (thermische Zersetzung in Abwesenheit von Sauerstoff) unterzogen wird und keine Verbrennung stattfindet.

Der Mechanismus der Carbonisierung

Thermische Präzision bei 300 °C

Im Gegensatz zu härteren Materialien, die Temperaturen von über 800 °C erfordern können, werden Zellulose- und Chitosan-Aerogele bei einer kontrollierten Temperatur von 300 °C verarbeitet. Der Röhrenofen hält dieses spezifische Temperaturprofil aufrecht, um chemische Veränderungen zu bewirken, ohne die empfindliche Aerogelstruktur zu zerstören.

Dehydrierung und Aromatisierung

Bei dieser Temperatur erleichtert die Wärme Dehydrierungs- und Aromatisierungsreaktionen. Dieser Prozess entfernt Wasserstoffatome und bildet stabile aromatische Ringstrukturen, wodurch das biologische organische Gerüst effektiv in ein robustes Kohlenstoffnetzwerk umgewandelt wird.

Erreichen von Hydrophobie

Diese chemische Umstrukturierung verändert die Materialeigenschaften grundlegend. Sie wandelt die natürlich hydrophile (wasserabsorbierende) Zellulose und das Chitosan in ein hydrophobes (wasserabweisendes) Kohlenstoffgerüst um, was seine chemische Stabilität und Oleophilie (Affinität zu Ölen) erheblich verbessert.

Verständnis der Kompromisse

Temperaturspezifität vs. Materialgrenzen

Obwohl Röhrenöfen viel höhere Temperaturen erreichen können (z. B. 800 °C für metallhaltige Aerogele), kann die Anwendung übermäßiger Hitze auf Zellulose/Chitosan nachteilig sein. Sie müssen die Richtlinie von 300 °C einhalten, um die makroskopische poröse Struktur zu erhalten; höhere Temperaturen bergen das Risiko von strukturellem Kollaps oder übermäßigem Massenverlust.

Gaswahl und Kosten

Für Zellulose und Chitosan ist Stickstoff das Standard-Schutzgas. Während andere Prozesse Argon (Ar) für extrem empfindliche Materialien (wie leitfähige Eisenkomplexe) verwenden, wäre die Verwendung von Argon hier wahrscheinlich eine unnötige Ausgabe, die im Vergleich zu Stickstoff abnehmende Erträge bringt.

Die richtige Wahl für Ihr Ziel treffen

Um die gewünschten Materialeigenschaften zu erzielen, müssen Sie die Ofenbedingungen an Ihr spezifisches Substrat anpassen:

- Wenn Ihr Hauptaugenmerk auf Zellulose/Chitosan-Aerogelen liegt: Halten Sie sich strikt an einen Sollwert von 300 °C unter Stickstoff, da dies die Carbonisierung mit der Erhaltung der porösen, hydrophoben Struktur in Einklang bringt.

- Wenn Ihr Hauptaugenmerk auf hoher Leitfähigkeit oder metallhaltigen Materialien liegt: Sie müssen die Bedingungen wahrscheinlich auf 800 °C unter Argon eskalieren, da höhere thermische Energie erforderlich ist, um Polymere zu graphitieren oder Metallkomplexe umzuwandeln.

Letztendlich ist der Röhrenofen nicht nur ein Heizgerät, sondern ein Präzisionswerkzeug zur Gestaltung der chemischen Identität Ihres Aerogels durch atmosphärische und thermische Kontrolle.

Zusammenfassungstabelle:

| Parameter | Spezifikation für Zellulose/Chitosan | Zweck bei der Carbonisierung |

|---|---|---|

| Temperatur | 300 °C | Erleichtert Dehydrierung & Aromatisierung |

| Atmosphäre | Stickstoff (N₂) | Verhindert Verbrennung & gewährleistet Pyrolyse |

| Kühlung | Kontrolliert | Erhält die makroskopische poröse Architektur |

| Gasfluss | Kontinuierlich | Verdrängt Sauerstoff zur Aufrechterhaltung einer inerten Umgebung |

| Ergebnis | Hydrophobes Gerüst | Verbessert chemische Stabilität und Ölaffinität |

Erweitern Sie Ihre Materialforschung mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer Carbonisierungsprozesse mit den präzisen thermischen Lösungen von KINTEK. Unterstützt durch erstklassige F&E und Fertigung bieten wir Hochleistungs-Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die speziell für empfindliche Materialumwandlungen wie die Aerogel-Carbonisierung zugeschnitten sind.

Ob Sie eine strenge atmosphärische Kontrolle oder anpassbare Wärmeprofile für spezielle Forschungsanforderungen benötigen, unsere Labor-Hochtemperaturöfen gewährleisten konsistente, skalierbare Ergebnisse für Wissenschaftler und Ingenieure gleichermaßen.

Bereit, die Effizienz Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen mit unseren technischen Spezialisten zu besprechen.

Visuelle Anleitung

Referenzen

- Bernadeta Ayu Widyaningrum, Heri Septya Kusuma. Chitosan-Reinforced Carbon Aerogels from Oil Palm Fronds for Enhanced Oil Absorption and Silver Nanowires Loaded as Antimicrobial Activity. DOI: 10.21203/rs.3.rs-7269305/v1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was ist die Gleichmäßigkeitslänge eines Rohrofen und welche Faktoren beeinflussen sie? Maximieren Sie die thermische Präzision Ihres Labors

- Was ist die Funktion des Quarzglasrohrs in einem Wasserstoffreduktionsofen? Gewährleistung einer hochreinen Tellurproduktion

- Warum werden hochpräzise Labor-Röhrenöfen für die chemische Aktivierung von Sauerstoffreduktions-Elektrokatalysatoren verwendet?

- Warum werden Vakuumversiegelung und Quarzrohre für die Wärmebehandlung von FeSiBPCCuNb benötigt? Reine magnetische Eigenschaften erzielen

- Warum wird ein Rohrofen mit Argonatmosphäre für das Sintern von SS316L-Schaum benötigt? Schützen Sie die Integrität Ihres Materials

- Welche Rolle spielt eine Röhrenofen bei der Synthese von porösen stickstoffdotierten Kohlenstoff (NC)-Trägern? Maximierung der katalytischen Leistung

- Warum wird ein Hochtemperatur-Rohrofen mit Inertschutz für PCFC benötigt? Master-Carbonisierung für Verbundwerkstoffe

- Wie wird Wärme im Rohrofen auf das Material übertragen? Meistern Sie den 3-stufigen Prozess für präzise Temperaturregelung