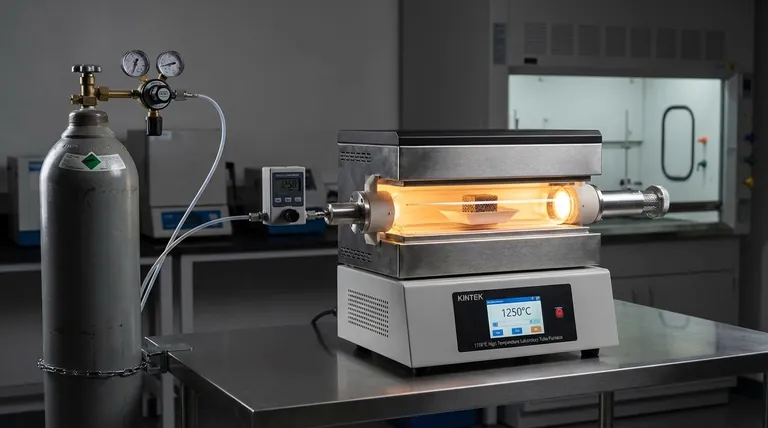

Ein Rohrofen in Verbindung mit einer Argonatmosphäre ist zwingend erforderlich für das Sintern von SS316L-Schaum, um eine katastrophale Oxidation während des Heizprozesses zu verhindern. Diese spezielle Konfiguration ermöglicht es dem Material, die notwendigen 1250 °C für die Bindung zu erreichen, während sichergestellt wird, dass sich das Edelstahlpulver durch Festkörperdiffusion verschmilzt und nicht chemisch mit der Luft reagiert.

Der Hauptzweck dieser Konfiguration ist die Aufrechterhaltung einer rein inerten Umgebung während des thermischen Zyklus. Durch das Verdrängen von Sauerstoff durch Argon stellen Sie sicher, dass die Metallpartikel eine metallurgische Bindung eingehen, was der einzige Weg ist, die hohe Festigkeit und Korrosionsbeständigkeit zu gewährleisten, die für 316L-Edelstahl eigen sind.

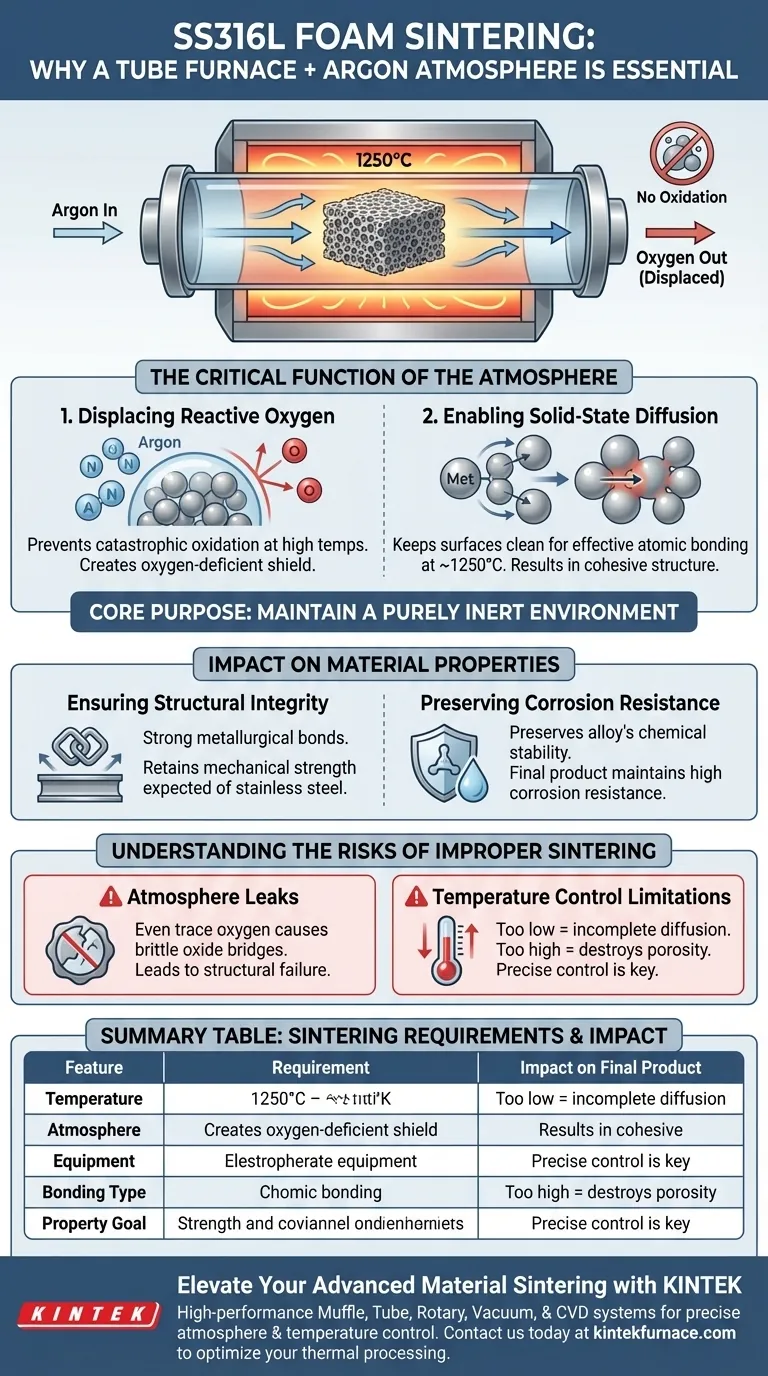

Die kritische Funktion der Atmosphäre

Verdrängung von reaktivem Sauerstoff

Bei erhöhten Temperaturen reagiert Edelstahl stark mit Sauerstoff. Wenn er während des Sinterprozesses normaler Luft ausgesetzt wird, würde das Metall schnell oxidieren.

Argon wirkt als Schutzschild. Durch die Einleitung von Argon in den Rohrofen verdrängen Sie physisch den Sauerstoff und schaffen eine sauerstoffarme Umgebung. Dies verhindert die Bildung von Oxidschichten auf der Oberfläche der Metallpartikel.

Ermöglichung der Festkörperdiffusion

Beim Sintern schmilzt das Material nicht; es ist das Verschmelzen von Partikeln unterhalb ihres Schmelzpunktes. Bei SS316L-Schaum geschieht dies bei etwa 1250 °C.

Effektives Sintern beruht auf Festkörperdiffusion, bei der Atome über Partikelgrenzen wandern, um eine Bindung zu erzeugen. Dieser Prozess wird durch Oberflächenoxide erheblich behindert. Durch die Verwendung einer Argonatmosphäre zur Reinigung der Partikeloberflächen können die Metallatome frei diffundieren, was zu einer kohäsiven, einheitlichen Struktur führt.

Auswirkungen auf Materialeigenschaften

Gewährleistung der strukturellen Integrität

Die Festigkeit des endgültigen Metallschäums hängt vollständig von der Qualität der Bindungen zwischen den Partikeln ab.

Ohne den Schutz einer inerten Atmosphäre wären die Bindungen zwischen den Partikeln schwach oder nicht vorhanden. Die Argonumgebung stellt sicher, dass eine metallurgische Bindung stattfindet, was zu einem Schaumprodukt führt, das die mechanische Festigkeit beibehält, die von Edelstahl erwartet wird.

Erhaltung der Korrosionsbeständigkeit

Einer der Hauptgründe für die Auswahl von SS316L ist seine Korrosionsbeständigkeit.

Die Oxidation während des Sinterprozesses verändert die chemische Zusammensetzung der Stahloberfläche und kann diese Eigenschaften beeinträchtigen. Die Verarbeitung des Schaums in einem Rohrofen mit Argon bewahrt die chemische Stabilität der Legierung und stellt sicher, dass das Endprodukt eine hohe Korrosionsbeständigkeit aufweist.

Risiken einer unsachgemäßen Sinterung verstehen

Die Folge von Atmosphärenlecks

Wenn der Rohrofen nicht perfekt abgedichtet ist oder der Argonfluss unterbrochen wird, ist die Umgebung nicht mehr inert.

Selbst Spuren von Sauerstoff bei 1250 °C können die Sintercharge beeinträchtigen. Dies führt zu einem "spröden" Schaum, bei dem Partikel durch schwache Oxidbrücken zusammengehalten werden und keine verschmolzenen Metalle, was zu strukturellem Versagen unter Last führt.

Temperaturregelungslimitationen

Während die Atmosphäre entscheidend ist, ist das Temperaturprofil ebenso wichtig.

Der Rohrofen muss zuverlässig 1250 °C halten. Wenn die Temperatur zu niedrig schwankt, ist die Diffusion unabhängig von der Argonatmosphäre unvollständig. Umgekehrt könnte übermäßige Hitze die Struktur schmelzen und die Porosität des Schaums zerstören. Der Rohrofen bietet die kontrollierte Hochtemperaturumgebung, die notwendig ist, um diese Faktoren auszugleichen.

Die richtige Wahl für Ihr Ziel treffen

Um eine erfolgreiche Herstellung von SS316L-Schaum zu gewährleisten, beachten Sie Folgendes bezüglich Ihrer Ausrüstung:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Stellen Sie sicher, dass Ihr Ofen einen kontinuierlichen Argonfluss aufrechterhalten kann, um eine reine Festkörperdiffusion ohne Oxidationsstörungen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf chemischer Stabilität liegt: Priorisieren Sie eine vollständig abgedichtete Rohrumgebung, um Oxidation zu verhindern, was für die Erhaltung der Korrosionsbeständigkeit des Materials entscheidend ist.

Die Synergie zwischen der thermischen Kontrolle des Rohrofens und der chemischen Inertheit von Argon ist der entscheidende Faktor bei der Herstellung von hochwertigem Metallschäumen.

Zusammenfassungstabelle:

| Merkmal | Anforderung für SS316L-Sintern | Auswirkung auf das Endprodukt |

|---|---|---|

| Temperatur | Stabile 1250 °C | Ermöglicht Festkörperdiffusion für Partikelbindung |

| Atmosphäre | Inertes Argon-Gas | Verdrängt Sauerstoff zur Verhinderung spröder Oxidbildung |

| Ausrüstung | Abgedichteter Rohrofen | Gewährleistet eine kontrollierte, dichte thermische Umgebung |

| Bindungsart | Metallurgische Bindung | Garantiert hohe mechanische Festigkeit und Erhaltung der Porosität |

| Eigenschaftsziel | Korrosionsbeständigkeit | Bewahrt die chemische Stabilität der 316L-Legierung |

Verbessern Sie Ihr fortschrittliches Materialsintern mit KINTEK

Präzision ist entscheidend, wenn die strukturelle Integrität Ihres Materials auf dem Spiel steht. Bei KINTEK verstehen wir die strengen Anforderungen des Sinterns von SS316L-Schaum und anderen reaktiven Legierungen.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK leistungsstarke Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme. Unsere Labor-Hochtemperaturöfen sind vollständig an Ihre individuellen Forschungs- oder Produktionsanforderungen anpassbar und gewährleisten jedes Mal eine perfekte Atmosphärenkontrolle und Temperaturuniformität.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere maßgeschneiderten Ofenlösungen die Effizienz und Materialqualität Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- Fazimah Mat Noor, Joko Sedyono. Effect of Using Different Types of Solvents in SS316L Slurry Preparation on the SS316L Foam Properties. DOI: 10.37934/aram.136.1.110119

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie beeinflusst ein Rohrofen mit programmierbarer Temperaturregelung das katalytische Cracken von Gasöl? Optimieren Sie Ihre Ausbeute

- Welche Bedingungen bietet ein kontinuierlich durchströmter Festbett-Quarzreaktor? Beherrschen Sie CO-Oxidationstests mit Kobaltoxid

- Was ist der Zweck der Verwendung eines Rohrofens mit einem externen Heizmodul? Isolierung katalytischer Mechanismen

- Was ist die Hauptaufgabe eines Röhrenofens bei der Synthese von g-C3N4? Präzise thermische Polykondensation erreichen

- Wie unterscheidet sich ein Schnelles Joule-Heizgerät von einem Rohröfen? Kinetische vs. thermodynamische Kontrolle

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Welche Ausrichtung wird mit dem Begriff „horizontal“ bei horizontalen Rohröfen bezeichnet? Optimieren Sie Ihre Wärmebehandlung mit Expertenwissen

- Wie trägt ein Hochtemperatur-Rohrofen zur Vorkarbonisierung von Biomasse bei? Optimieren Sie noch heute die Kohlenstoffausbeute