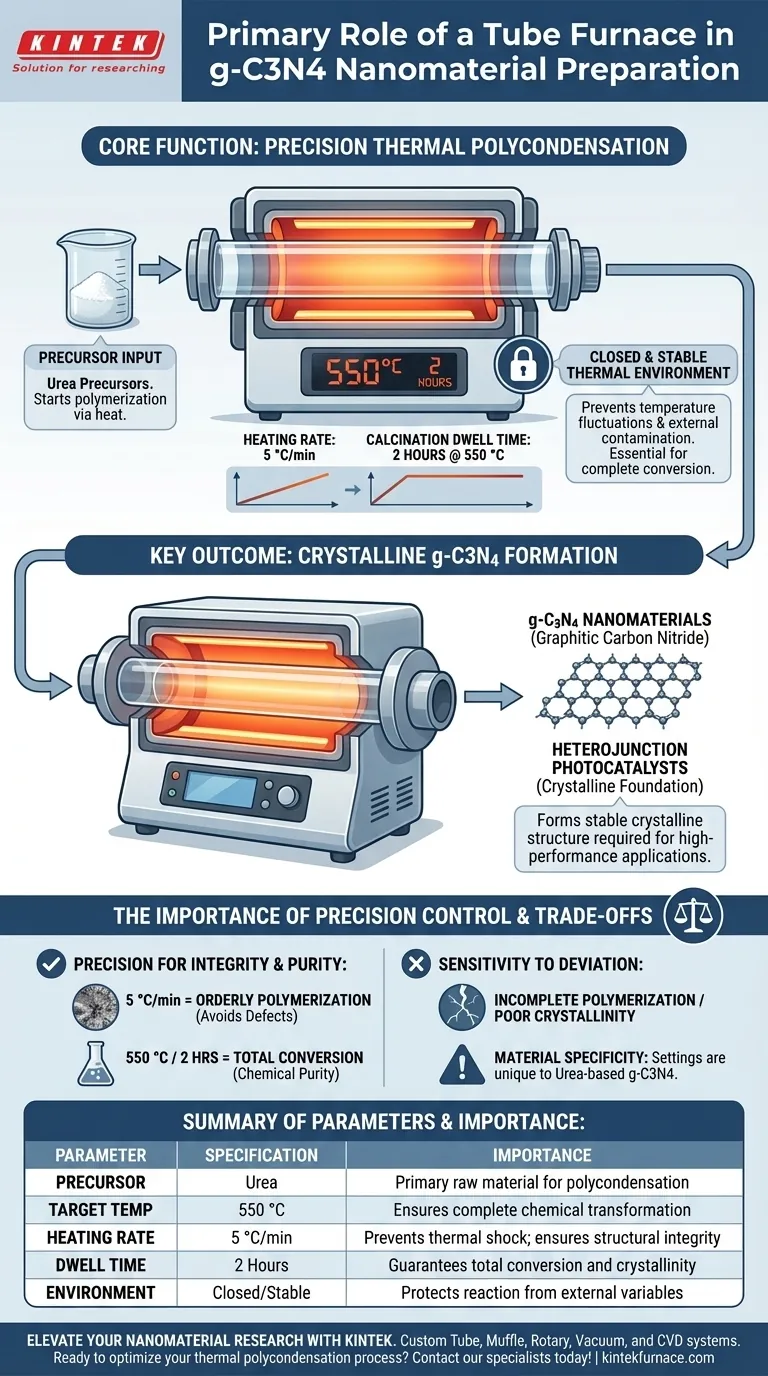

Die Hauptaufgabe eines Röhrenofens bei der Herstellung von g-C3N4-Nanomaterialien besteht darin, eine geschlossene, streng kontrollierte thermische Umgebung zu schaffen, die für die thermische Polykondensation von Harnstoff unerlässlich ist. Er fungiert als Reaktionsgefäß, das die chemische Umwandlung von Ausgangsmaterialien in eine stabile kristalline Struktur vorantreibt.

Der Röhrenofen dient eher als Präzisionsinstrument denn als einfacher Heizkörper. Durch die Erzwingung spezifischer Heizraten und Haltezeiten stellt er die vollständige Kalzinierung von Harnstoff sicher und legt die kristalline Grundlage für Hochleistungs-Heterojunktions-Photokatalysatoren.

Die Mechanik der thermischen Polykondensation

Schaffung einer geschlossenen Reaktionsumgebung

Für die Synthese von graphitischem Kohlenstoffnitrid (g-C3N4) muss der Reaktionsbereich von unkontrollierten externen Variablen isoliert werden. Der Röhrenofen bietet eine geschlossene und stabile Hochtemperaturumgebung. Diese Stabilität ist entscheidend, um Temperaturschwankungen zu vermeiden, die die Bildung der Nanomaterialstruktur stören könnten.

Erleichterung der Umwandlung von Ausgangsmaterialien

Der Ofen ist für die thermische Polykondensation des Ausgangsmaterials verantwortlich. Bei dieser spezifischen Anwendung werden Harnstoffvorläufer Hitze ausgesetzt, um die Polymerisation einzuleiten. Der Ofen stellt sicher, dass die thermische Energie gleichmäßig zugeführt wird, um die chemischen Veränderungen voranzutreiben, die für die Umwandlung von rohem Harnstoff in die gewünschten g-C3N4-Nanomaterialien erforderlich sind.

Die Bedeutung der Präzisionssteuerung

Regulierung der Aufheizrate

Der Erfolg bei der Synthese von Nanomaterialien hängt oft davon ab, wie schnell die Temperatur ansteigt. Der Röhrenofen ermöglicht eine präzise gesteuerte Aufheizrate von 5 °C/min. Dieses allmähliche Hochfahren verhindert thermische Schocks und ermöglicht einen geordneten Ablauf des Polymerisationsprozesses.

Aufrechterhaltung der Zieltemperatur und -dauer

Das Erreichen der richtigen Temperatur ist nur die halbe Miete; die Aufrechterhaltung ist ebenso wichtig. Der Ofen muss eine Zieltemperatur von 550 °C erreichen und diesen konstanten Kalzinierungszustand für 2 Stunden aufrechterhalten. Diese Dauer gewährleistet die vollständige Umwandlung der Vorläufer, sodass kein unreagierter Harnstoff zurückbleibt.

Definition der kristallinen Struktur

Das ultimative Ziel dieser strengen Parameter ist die Bildung spezifischer kristalliner Strukturen. Durch die Einhaltung des Protokolls von 550 °C / 2 Stunden erleichtert der Ofen die Schaffung einer Materialqualität, die für den Aufbau von Heterojunktions-Photokatalysatoren geeignet ist.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Parameterabweichungen

Der Hauptvorteil des Röhrenofens – Präzision – ist auch seine wichtigste Betriebseinschränkung. Die Synthese von g-C3N4 ist sehr empfindlich gegenüber den definierten Parametern. Eine Abweichung von der Aufheizrate von 5 °C/min oder dem Sollwert von 550 °C kann zu unvollständiger Polymerisation oder schlechter Kristallinität führen.

Materialspezifität

Während Röhrenöfen vielseitige Werkzeuge zur Synthese verschiedener Nanomaterialien wie Nanopartikel und Nanodrähte (über CVD-Methoden) sind, beruht dieser spezifische Prozess auf thermischer Polykondensation. Anwender müssen verstehen, dass die für g-C3N4 auf Harnstoffbasis verwendeten Einstellungen spezifisch für diesen Vorläufer sind und möglicherweise nicht direkt auf andere Substratmaterialien oder Synthesemethoden übertragen werden können.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Röhrenofens bei der g-C3N4-Synthese zu maximieren, berücksichtigen Sie Ihre spezifischen Forschungsziele:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Halten Sie sich strikt an die Aufheizrate von 5 °C/min, um sicherzustellen, dass das Kristallgitter korrekt und ohne Defekte durch schnelles Aufheizen gebildet wird.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass die 2-stündige Kalzinierung bei 550 °C vollständig abgeschlossen ist, um eine vollständige Umwandlung des Harnstoffvorläufers zu gewährleisten.

Präzision in Ihrem thermischen Profil ist der wichtigste Faktor für die Bestimmung der Qualität Ihres endgültigen photokatalytischen Materials.

Zusammenfassungstabelle:

| Parameter | Spezifikation für g-C3N4 | Bedeutung |

|---|---|---|

| Vorläufer | Harnstoff | Primäres Rohmaterial für die Polykondensation |

| Zieltemperatur | 550 °C | Gewährleistet vollständige chemische Umwandlung |

| Aufheizrate | 5 °C/min | Verhindert thermische Schocks; gewährleistet strukturelle Integrität |

| Haltezeit | 2 Stunden | Garantiert vollständige Umwandlung und Kristallinität |

| Umgebung | Geschlossen/Stabil | Schützt die Reaktion vor externen Variablen |

Erweitern Sie Ihre Nanomaterialforschung mit KINTEK

Präzision ist der Unterschied zwischen einer fehlgeschlagenen Reaktion und einem Hochleistungs-Photokatalysator. Bei KINTEK verstehen wir, dass die Synthese von g-C3N4 eine absolute Kontrolle über thermische Profile erfordert. Unterstützt durch erstklassige F&E und weltklasse Fertigung bieten wir Hochleistungs-Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Bereit, Ihren thermischen Polykondensationsprozess zu optimieren? Kontaktieren Sie noch heute unsere Spezialisten, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Rahil Azhar, W.I. Nawawi. Effect of Different Preparation Approaches on Pt-Modified TiO2/g-C3N4 for Effective Photocatalytic Degradation of RR4 Dye Under Visible Light. DOI: 10.24191/srj.v22i2.31241

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die spezifischen Kalzinierungsanforderungen für einen Röhrenwiderstandsofen für NCM622? Leitfaden zur Experten-Synthese

- Was ist die Hauptfunktion der kontrollierten thermischen Verarbeitung von YIG-Dünnfilmen? Magnetische Ordnung in der Spintronik freischalten

- Was ist die Funktion eines Hochtemperatur-Rohrofens bei der Herstellung von schwarzem TiO2? Steigerung der photokatalytischen Leistung

- Welche Rolle spielt ein industrieller Rohröfen bei der thermischen Behandlung von Klärschlamm? Einblicke von Expertenlaboren

- Welchen Zweck hat die Isolierung in einem 70-mm-Rohrofen? Sichern Sie Präzision und Effizienz in Ihrem Labor

- Welche Bedeutung hat die flexible Atmosphärenkontrolle in einem Rohrofen?

- Was sind die wichtigsten Konstruktionsmerkmale eines Spaltrohrofens? Erschließen Sie überragenden Zugang für komplexe Experimente

- Was sind die Merkmale hochentwickelter Rohröfen? Präzisionskontrolle für fortschrittliche thermische Prozesse