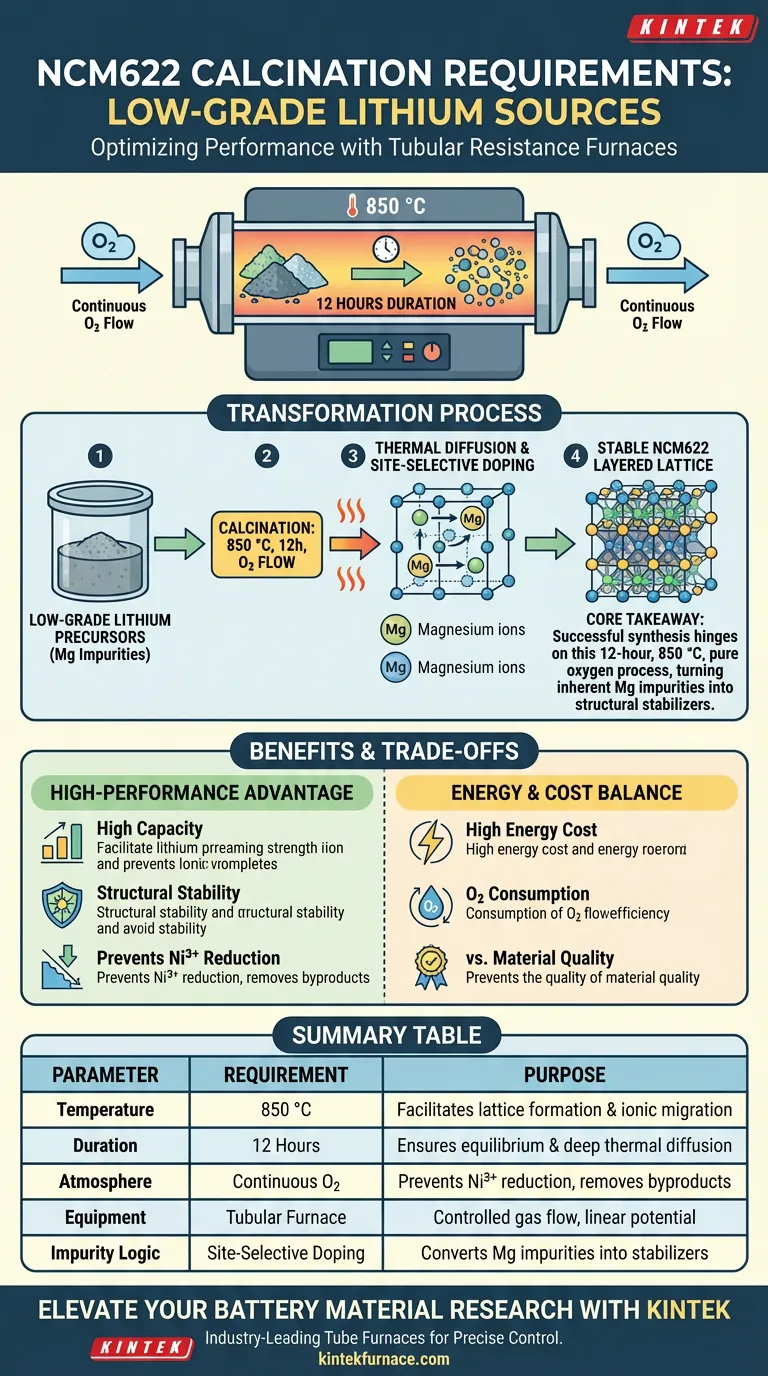

Die Kalzinierung von NCM622-Kathodenmaterialien erfordert eine präzise thermische und atmosphärische Kontrolle, um minderwertige Lithium-Vorläufer in Hochleistungs-Batteriekomponenten umzuwandeln. Insbesondere müssen Sie einen Röhrenwiderstandsofen bei 850 °C für eine Dauer von 12 Stunden unter einem kontinuierlichen Sauerstoff (O2)-Fluss betreiben. Diese Umgebung erleichtert die vollständige Reaktion zwischen Lithiumsalzen und Übergangsmetall-Vorläufern und gewährleistet die Bildung einer hochgeordneten geschichteten Gitterstruktur.

Kernbotschaft: Die erfolgreiche Synthese von NCM622 aus minderwertigen Quellen hängt von einem 12-stündigen Kalzinierungszyklus bei 850 °C in einer reinen Sauerstoffatmosphäre ab. Dieser spezifische Prozess nutzt Hochtemperatur-Wärmediffusion, um inhärente Magnesiumverunreinigungen in vorteilhafte, ortsselektive Dotierstoffe umzuwandeln und die Kristallstruktur des Materials zu stabilisieren.

Thermische Parameter für die NCM622-Synthese

Präzise Temperaturkontrolle bei 850 °C

Der Ofen muss auf konstanten 850 °C gehalten werden, um die kinetische Energie zu liefern, die für die Gitterbildung notwendig ist. Diese Temperatur ist die Schwelle, bei der Übergangsmetallionen und Lithiumionen in ihre vorgesehenen Positionen innerhalb des geschichteten Oxidgerüsts wandern.

Das Nichterreichen dieser Temperatur kann zu unvollständiger Lithiierung führen, während eine Überschreitung zu übermäßigem Kornwachstum oder Sinterung von Primärpartikeln führen kann.

Die kritische Dauer von 12 Stunden

Eine Verweilzeit von 12 Stunden ist erforderlich, um sicherzustellen, dass die Reaktion über die gesamte Charge das Gleichgewicht erreicht. Diese verlängerte Zeit ermöglicht das "Durchheizen" des Materials und stellt sicher, dass der Kern der Vorläuferpartikel genauso gründlich reagiert wie die Oberfläche.

Diese Dauer ist besonders wichtig bei der Verwendung minderwertiger Quellen, da sie ausreichend Zeit für die Umverteilung verschiedener ionischer Spezies im gesamten Material bietet.

Die Rolle der Sauerstoffatmosphäre

Aufrechterhaltung eines kontinuierlichen O2-Flusses

Ein kontinuierlicher Sauerstofffluss im Röhrenwiderstandsofen ist für die NCM622-Produktion nicht verhandelbar. Die Sauerstoffatmosphäre verhindert die Reduktion von Nickelionen (Ni3+ zu Ni2+), was für die Aufrechterhaltung einer hohen Entladekapazität und strukturellen Stabilität unerlässlich ist.

Der Fluss hilft auch, alle gasförmigen Nebenprodukte, die während der Zersetzung von Lithiumsalzen entstehen, abzuführen und lokale Druckaufbauten zu verhindern, die die Kristallstruktur stören könnten.

Optimierung der internen Umgebung

Das Röhrendesign des Ofens ist ideal für diesen Prozess, da es einen kontrollierten, linearen Weg für den Gasfluss ermöglicht. Dies stellt sicher, dass jeder Teil des Materials während des 12-Stunden-Zyklus einem konsistenten chemischen Potenzial von Sauerstoff ausgesetzt ist.

Bewältigung von Herausforderungen bei minderwertigem Lithium

Umgang mit Magnesiumverunreinigungen

Minderwertige Lithiumquellen enthalten oft Magnesium, das die Leistung negativ beeinflussen kann, wenn es nicht richtig gehandhabt wird. Die Hochtemperaturumgebung von 850 °C nutzt diese Verunreinigungen, indem sie die Wärmediffusion fördert.

Anstatt als schädliche Verunreinigung zu verbleiben, werden die Magnesiumionen durch diesen Diffusionsprozess in spezifische Gitterpositionen geleitet.

Ortsselektive Dotierung

Dieser Prozess verwandelt eine "minderwertige" Herausforderung durch ortsselektive Dotierung effektiv in einen "Hochleistungs"-Vorteil.

Durch die präzise Steuerung der Kalzinierungsanforderungen besetzen die Magnesiumionen Positionen, die die geschichtete Struktur verstärken.

Dieser einzigartige Dotierungsmechanismus ist ein direktes Ergebnis des spezifischen thermischen Profils und entscheidend für die Stabilisierung des NCM622-Gerüsts gegen Degradation während des Zyklusbetriebs.

Verständnis der Kompromisse

Abwägung von Temperatur und Energiekosten

Während 850 °C für die strukturelle Integrität optimal sind, stellt die Aufrechterhaltung dieser Temperatur für 12 Stunden einen erheblichen Energieaufwand dar. Eine Senkung der Temperatur oder der Zeit kann die Kosten senken, birgt aber das Risiko einer "Kation-Mischung", bei der Nickelionen Lithiumpositionen besetzen, was die Batterieleistung stark beeinträchtigt.

Sauerstoffverbrauch vs. Materialreinheit

Die Anforderung eines kontinuierlichen O2-Flusses erhöht die betriebliche Komplexität und die Kosten im Vergleich zur Kalzinierung in Luft. Die Verwendung von Umgebungsluft ist jedoch für NCM622 im Allgemeinen nicht ausreichend, da der niedrigere Sauerstoffpartialdruck zu einer Zunahme von Sauerstoffleerstellen und strukturellen Defekten führt.

Anwendung auf Ihr Projekt

Bei der Konfiguration Ihres Röhrenwiderstandsofens für die NCM622-Produktion sollte Ihr Ansatz je nach Ihren spezifischen Qualitäts- und Durchsatzzielen variieren.

- Wenn Ihr Hauptaugenmerk auf maximaler struktureller Stabilität liegt: Halten Sie sich strikt an die 12-stündige Dauer bei 850 °C, um sicherzustellen, dass Magnesiumionen durch ortsselektive Dotierung vollständig integriert werden.

- Wenn Ihr Hauptaugenmerk auf der Nutzung von Quellen mit hoher Verunreinigung liegt: Stellen Sie sicher, dass die O2-Flussrate hoch genug ist, um Nebenprodukte aggressiv zu entfernen und während der gesamten Kalzinierung eine stark oxidierende Umgebung aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Durchsatzoptimierung liegt: Reduzieren Sie die Temperatur nicht unter 850 °C; konzentrieren Sie sich stattdessen auf die Optimierung der Aufheiz- und Abkühlphasen des Ofens, um die Gesamtzykluszeit zu verkürzen, ohne die 12-stündige "Durchheizzeit" zu beeinträchtigen.

Durch die Beherrschung dieser spezifischen Kalzinierungsanforderungen verwandeln Sie minderwertige Lithium-Vorläufer in ein robustes NCM622-Kathodenmaterial mit hoher Kapazität.

Zusammenfassungstabelle:

| Parameter | Anforderung | Zweck |

|---|---|---|

| Temperatur | 850 °C | Ermöglicht Gitterbildung und Ionenmigration |

| Dauer | 12 Stunden | Gewährleistet Gleichgewicht und tiefe Wärmediffusion |

| Atmosphäre | Kontinuierlicher Sauerstoff (O2) | Verhindert Ni3+-Reduktion und entfernt gasförmige Nebenprodukte |

| Ausrüstung | Röhrenofen | Bietet kontrollierten Gasfluss und lineares chemisches Potenzial |

| Verunreinigungslogik | Ortsselektive Dotierung | Wandelt Magnesiumverunreinigungen in strukturelle Stabilisatoren um |

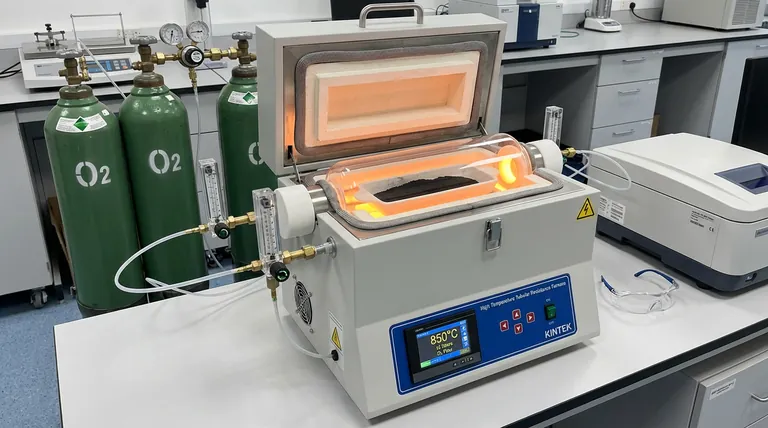

Erweitern Sie Ihre Batteriematerialforschung mit KINTEK

Die präzise 850°C-Temperatur und die Sauerstoffkontrolle, die für die NCM622-Synthese erforderlich sind, erfordern Hochleistungsgeräte. KINTEK bietet branchenführende Röhren-, Muffel- und Vakuumöfen, die speziell für empfindliche chemische Reaktionen und Materialwissenschaften entwickelt wurden.

Warum KINTEK wählen?

- Experten-F&E & Fertigung: Unsere Systeme bieten die thermische Stabilität und atmosphärische Präzision, die erforderlich sind, um minderwertige Vorläufer in Hochleistungs-Kathoden umzuwandeln.

- Anpassbare Lösungen: Ob Sie spezifische Gasflusskonfigurationen oder Rotationssysteme für die Massenverarbeitung benötigen, wir passen unsere Hardware an Ihre einzigartigen Laboranforderungen an.

Kontaktieren Sie KINTEK noch heute, um Ihre Ofenanforderungen zu besprechen und sicherzustellen, dass Ihre nächste Charge die maximale strukturelle Stabilität erreicht.

Visuelle Anleitung

Referenzen

- Gogwon Choe, Yong‐Tae Kim. Re-evaluation of battery-grade lithium purity toward sustainable batteries. DOI: 10.1038/s41467-024-44812-3

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie wirkt sich die Behandlung mit sauerstoffreicher Atmosphäre in einem Röhrenofen auf Titannitrid-Nanotuben aus? Optimieren Sie die Leistung Ihrer Nanostruktur

- Wie gewährleistet ein Hochtemperatur-Rohrofen die Umgebungsstabilität für SOEC? Präzise Wärme- und Atmosphärenkontrolle

- Welche Umweltschutzanwendungen nutzen Mehrzonen-Rohröfen? Präzision in der Abfallbehandlung und grünen Technologien freisetzen

- Was ist der Mechanismus des Einbrennprozesses in einem Röhrenofen? Beherrschen Sie die Umverteilung von Dotierstoffen mit Stickstoffabschirmung

- Wie erreicht ein Mehrrohr-Pyrolyseofen eine präzise Temperaturregelung? Erläuterung von fortschrittlicher Hardware und PID-Logik

- Was ist die Hauptfunktion eines horizontalen Rohrofens bei der Simulation des Oxidationsverhaltens von warmgewalztem Stahl?

- Wie wirkt sich die Wahl des Auskleidungsmaterials für einen Labor-Rohrreaktor mit Festbett auf CO2-Hydrierungsversuche aus?

- Welche Arten von Atmosphären können in einem Fallrohr-Ofen kontrolliert werden? Meistere präzise Gaskontrolle für überragende Materialien