Die Behandlung von Titannitrid-Nanotuben in einer sauerstoffreichen Atmosphäre verändert grundlegend die strukturelle Grenzfläche zwischen den Nanotuben und dem Titanträger. Im Vergleich zum Glühen in inerten oder weniger aggressiven Atmosphären beschleunigt die Verwendung einer sauerstoffreichen Umgebung in einem Röhrenofen den thermischen Oxidationsprozess und erzeugt eine deutlich dickere Barriere an der Basis der Nanotuben.

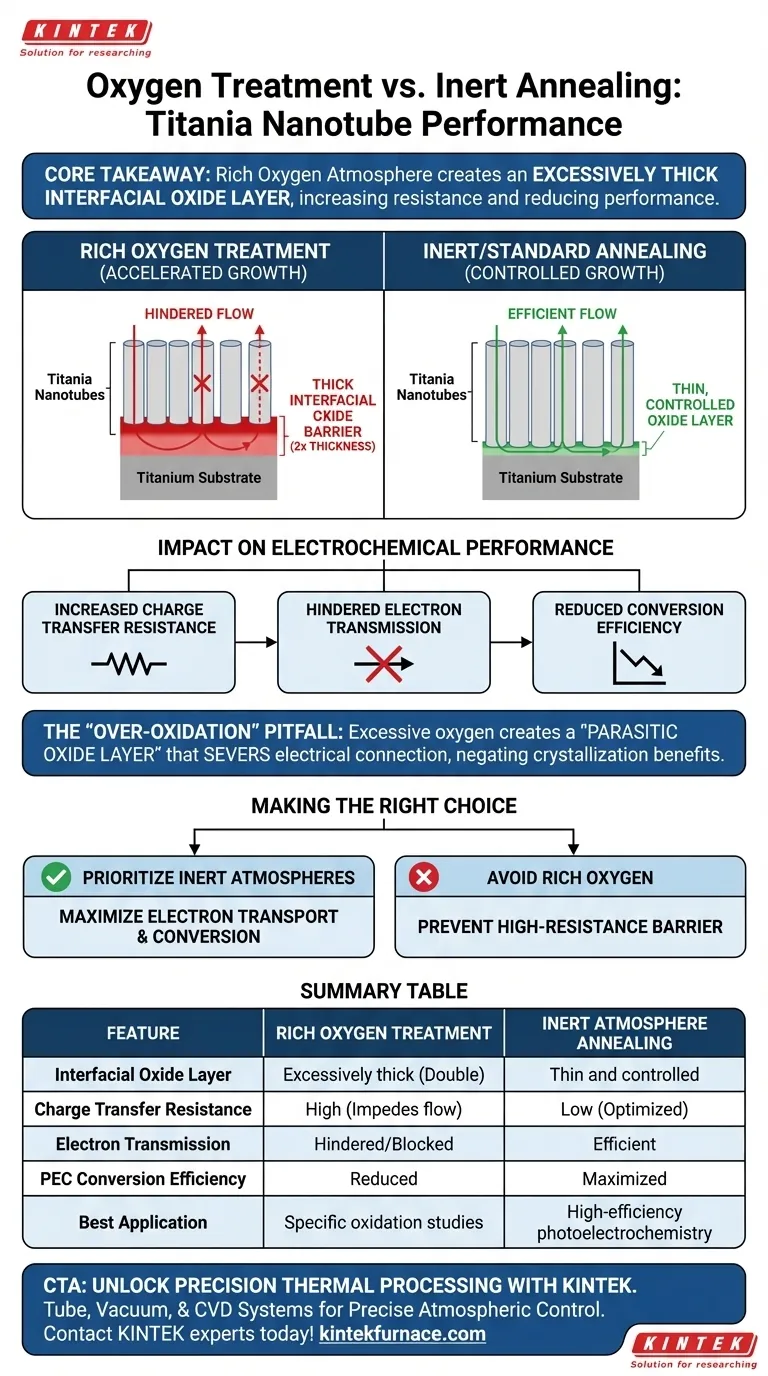

Kernbotschaft Während die Oxidation für die Kristallisation notwendig ist, erzeugt eine sauerstoffreiche Umgebung eine übermäßig dicke interfaciale Oxidschicht (typischerweise doppelt so dick wie bei inerter Glühung). Diese dicke Barriere erhöht den Ladungstransferwiderstand und blockiert den Elektronenfluss, was die photoelektrochemische Umwandlungsleistung direkt reduziert.

Der Mechanismus der strukturellen Veränderung

Beschleunigtes Grenzflächenwachstum

Wenn Sie Titannitrid-Nanotuben in einer sauerstoffreichen Umgebung wärmebehandeln, beschleunigt die Sauerstofffülle die Reaktionsraten an der Metall-Oxid-Grenzfläche.

Dieser Prozess zielt speziell auf die Grenze ab, an der die Nanotuben auf die darunter liegende Titanfolie treffen.

Verdopplung der Oxidbarriere

Das primäre physikalische Ergebnis dieser Behandlung ist die Verdickung der thermischen Oxidationsschicht.

Nach technischen Maßstäben wächst diese Schicht etwa doppelt so dick wie die Schicht, die unter inerten Atmosphären erzeugt wird.

Auswirkungen auf die elektrochemische Leistung

Erhöhter Ladungstransferwiderstand

Die verdickte Oxidschicht wirkt als elektrischer Widerstand in Ihrem Materialstapel.

Da die Schicht übermäßig dick ist, behindert sie die Bewegung von Ladungsträgern und erhöht den gesamten Ladungstransferwiderstand des Systems erheblich.

Behinderte Elektronenübertragung

Für photoelektrochemische Anwendungen ist ein effizienter Elektronentransport von der Nanotube zum Substrat entscheidend.

Die durch die Sauerstoffbehandlung erzeugte dicke Grenzflächenschicht wirkt als physikalische Blockade und behindert die Übertragung von Elektronen zum Titanträger.

Reduzierte Umwandlungseffizienz

Die kumulative Wirkung von hohem Widerstand und blockiertem Elektronenfluss ist ein messbarer Leistungsabfall.

Folglich zeigen Proben, die in sauerstoffreichen Umgebungen behandelt wurden, eine reduzierte photoelektrochemische Umwandlungsfähigkeit im Vergleich zu denen mit dünneren Grenzflächenschichten.

Verständnis der Kompromisse

Die "Überoxidation"-Falle

Es ist ein weit verbreiteter Irrtum, dass mehr Sauerstoff während des Glühens immer zu besserer Stöchiometrie oder Kristallinität führt.

Während Sauerstoff zur Umwandlung amorpher Titannitrid-Phasen in Anatas- oder Rutilphasen benötigt wird, erzeugt ein übermäßiger Sauerstoffpartialdruck während des Aufheizens eine parasitäre Oxidschicht.

Diese Schicht negiert die Vorteile der Kristallisation, indem sie die elektrische Verbindung zwischen Ihrem aktiven Material (den Nanotuben) und Ihrem Stromkollektor (dem Substrat) chemisch unterbricht.

Die richtige Wahl für Ihr Ziel treffen

Um die Herstellung Ihrer Titannitrid-Nanotuben zu optimieren, sollten Sie basierend auf Ihren spezifischen Leistungskennzahlen Folgendes berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Elektronentransports liegt: Vermeiden Sie sauerstoffreiche Umgebungen, um die Bildung einer Grenzflächenbarriere mit hohem Widerstand zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der photoelektrochemischen Umwandlung liegt: Priorisieren Sie Glühatmosphären, die die Grenzflächenoxidation begrenzen (z. B. Inertgase), um eine dünne, leitfähige Verbindung zwischen der Röhre und dem Substrat aufrechtzuerhalten.

Kontrollieren Sie die Atmosphäre, um Kristallisation und Grenzflächenkonnektivität für optimale Ergebnisse auszubalancieren.

Zusammenfassungstabelle:

| Merkmal | Behandlung mit sauerstoffreicher Atmosphäre | Glühen unter inerter Atmosphäre |

|---|---|---|

| Interfaciale Oxidschicht | Übermäßig dick (doppelt) | Dünn und kontrolliert |

| Ladungstransferwiderstand | Hoch (behindert den Fluss) | Niedrig (optimiert) |

| Elektronenübertragung | Behinderte/Blockierte | Effizient |

| PEC-Umwandlungseffizienz | Reduziert | Maximiert |

| Beste Anwendung | Spezifische Oxidationsstudien | Hocheffiziente Photoelektrochemie |

Präzise thermische Verarbeitung mit KINTEK

Lassen Sie nicht zu, dass Überoxidation Ihre Materialforschung beeinträchtigt. KINTEK bietet branchenführende Röhren-, Vakuum- und CVD-Ofensysteme, die für eine präzise atmosphärische Kontrolle entwickelt wurden. Unsere von Experten unterstützten F&E- und Fertigungskapazitäten stellen sicher, dass Ihre Titannitrid-Nanotuben die perfekte Balance zwischen Kristallinität und Leitfähigkeit erreichen. Ob Sie Standardlaborgeräte oder eine vollständig anpassbare Hochtemperatur-Lösung benötigen, unsere Systeme sind darauf ausgelegt, die einzigartigen Bedürfnisse fortschrittlicher Materialwissenschaftler zu erfüllen.

Bereit, Ihre Glühumgebung zu optimieren? Kontaktieren Sie noch heute die KINTEK-Experten, um den perfekten Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Younggon Son, Kiyoung Lee. Interfacial Charge Transfer Modulation via Phase Junctions and Defect Control in Spaced TiO <sub>2</sub> Nanotubes for Enhanced Photoelectrochemical Water Splitting. DOI: 10.1002/solr.202500334

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Wie simuliert ein stationärer Quarzreaktor im Labormaßstab industrielle Bedingungen? Bewertung der Stabilität von Pt-Ni-Katalysatoren

- Welche Heizmethoden werden in Rohröfen mit Spaltung verwendet? Optimieren Sie Ihre Hochtemperaturprozesse

- Warum ist der Wärmebehandlungsprozess mit einem Rohrofen für die Herstellung von Mn7Co3Ce1Ox-Katalysatoren unerlässlich?

- Wie simuliert ein Röhrenreduktionsofen einen Hochofen? Präzisionsprüfung für metallurgische Leistung

- Welche Materialien werden im Rohrofen verwendet? Schlüsselkomponenten für den Erfolg im Hochtemperaturlabor

- Welche Abmessungen und Temperaturbereiche bieten Einzonen-Rohröfen (horizontal)? Entdecken Sie Schlüsselspezifikationen für Ihr Labor

- Wie tragen Rohröfen zu Transportreaktionen und der Kristallproduktion bei? Meistern Sie die Synthese hochreiner Materialien mit präziser Steuerung

- Wie trägt ein Rohröfen zur Aktivierung von Autohydrolyserückständen bei? Präzisions-Poren-Engineering