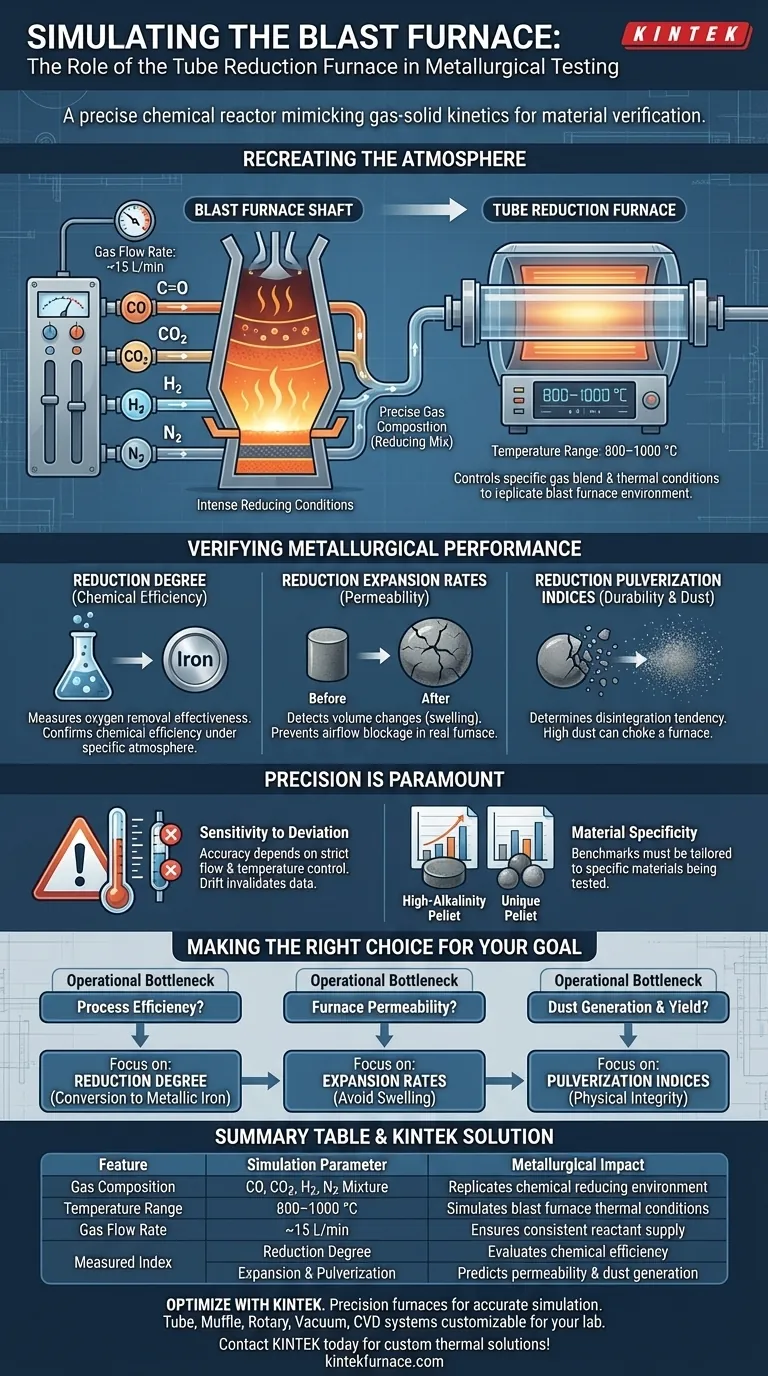

Um die Reduktionsumgebung eines Hochofens zu simulieren, erzeugt ein Röhrenreduktionsofen eine präzise kontrollierte Atmosphäre unter Verwendung spezifischer Gaszusammensetzungen und thermischer Bedingungen. Er regelt den Gasfluss – insbesondere Kohlenmonoxid (CO), Kohlendioxid (CO2), Wasserstoff (H2) und Stickstoff (N2) – typischerweise mit Raten von etwa 15 L/min. Durch die Einhaltung dieser chemischen Umgebung innerhalb eines strengen Temperaturbereichs von 800–1000 °C repliziert das Gerät die intensiven reduzierenden Bedingungen, die zur Überprüfung der metallurgischen Leistung von Materialien wie hochalkalischen Pellets erforderlich sind.

Kernbotschaft Der Röhrenreduktionsofen ist nicht nur ein Heizgerät; er ist ein chemischer Reaktor, der die Gas-Feststoff-Kinetik eines Hochofens nachahmt. Sein Hauptwert liegt in seiner Fähigkeit, spezifische Materialverhalten – wie Schwellung und Abbau – unter kontrollierten atmosphärischen Bedingungen vor der industriellen Anwendung im großen Maßstab zu isolieren und zu messen.

Nachbildung der Hochofenatmosphäre

Um genau vorhersagen zu können, wie sich Rohmaterialien während der Eisenherstellung verhalten werden, muss der Ofen zwei kritische Variablen nachbilden: chemische Zusammensetzung und Gasdynamik.

Präzise Gaszusammensetzung

Die Simulation basiert auf einer spezifischen Mischung aus reduzierenden und inerten Gasen. Der Ofen führt CO, CO2, H2 und N2 in proportionalen Zusammensetzungen ein, die die reduzierenden Gase im Schacht eines Hochofens widerspiegeln.

Diese spezifische Mischung ermöglicht es den Betreibern, Materialien den exakten chemischen Reaktionen auszusetzen, denen sie in der Produktion begegnen werden.

Kontrollierte Strömungsdynamik

Die Simulation der Umgebung erfordert mehr als nur die Anwesenheit von Gas; sie erfordert Bewegung. Der Ofen hält eine definierte Gasflussrate aufrecht, die oft mit 15 L/min angegeben wird.

Dies gewährleistet eine kontinuierliche Zufuhr von Reaktanten zur Oberfläche des Pellets und repliziert den dynamischen Gasfluss, der in einem funktionierenden Hochofenschacht auftritt.

Überprüfung der metallurgischen Leistung

Sobald die Umgebung eingerichtet ist, arbeitet der Ofen in einem Temperaturbereich von 800–1000 °C. Dieses Temperaturfenster ermöglicht die Messung von drei kritischen Leistungsindizes.

Reduktionsgrad

Der Ofen misst den Reduktionsgrad, der angibt, wie effektiv Sauerstoff aus dem Eisenerz entfernt wird.

Diese Kennzahl bestätigt die chemische Effizienz des Materials unter der bereitgestellten spezifischen Gasatmosphäre.

Reduktionsschwellungsraten

Materialien ändern oft ihr Volumen während der chemischen Reduktion. Der Ofen ermöglicht die Erfassung von Reduktionsschwellungsraten, insbesondere bei hochalkalischen Pellets.

Die Überwachung dessen verhindert die Verwendung von Materialien, die sich übermäßig ausdehnen und den Luftstrom in einem echten Hochofen blockieren könnten.

Reduktionspulverisierungsindizes

Der Test bestimmt auch den Reduktionspulverisierungsindex. Dieser misst die Tendenz der Pellets, während des Reduktionsprozesses zu Staub zu zerfallen.

Hohe Pulverisierung kann einen Hochofen verstopfen, was dies zu einem kritischen Haltbarkeitstest macht.

Verständnis der Kompromisse

Obwohl wertvoll, ist die Prüfung im Röhrenreduktionsofen stark auf die strikte Einhaltung von Parametern angewiesen.

Empfindlichkeit gegenüber Parameterabweichungen

Die Genauigkeit der Simulation hängt vollständig von der Präzision der Flussraten- und Temperaturregelung ab.

Wenn der Gasfluss vom Zielwert (z. B. 15 L/min) abweicht oder die Temperatur den Bereich von 800–1000 °C verlässt, korrelieren die daraus resultierenden Daten bezüglich Ausdehnung oder Pulverisierung möglicherweise nicht mit der tatsächlichen Hochofenleistung.

Materialspezifität

Die primäre Referenz hebt die Prüfung von hochalkalischen Pellets hervor.

Obwohl der Ofen die Umgebung im Allgemeinen simuliert, ist die Interpretation von Ausdehnungs- und Pulverisierungsindizes oft spezifisch für die Art des getesteten Pellets oder Sintermaterials und erfordert unterschiedliche Benchmarks für verschiedene Materialien.

Die richtige Wahl für Ihr Ziel treffen

Bei der Analyse von Daten aus einem Röhrenreduktionsofen konzentrieren Sie sich auf die Kennzahl, die mit Ihrem betrieblichen Engpass übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Priorisieren Sie den Reduktionsgrad, um sicherzustellen, dass sich das Material mit akzeptabler Geschwindigkeit in metallisches Eisen umwandelt.

- Wenn Ihr Hauptaugenmerk auf der Ofendurchlässigkeit liegt: Untersuchen Sie die Reduktionsschwellungsraten, um sicherzustellen, dass sich die Pellets nicht ausdehnen und den Gasfluss behindern.

- Wenn Ihr Hauptaugenmerk auf Staubentwicklung und Ausbeute liegt: Konzentrieren Sie sich auf die Reduktionspulverisierungsindizes, um die physikalische Integrität der Pellets unter Belastung zu überprüfen.

Eine erfolgreiche metallurgische Verifizierung hängt davon ab, dass die Laborsimulation strikt den definierten Temperatur- und Gasflussparametern entspricht.

Zusammenfassungstabelle:

| Merkmal | Simulationsparameter | Metallurgische Auswirkung |

|---|---|---|

| Gaszusammensetzung | CO, CO2, H2, N2-Mischung | Replikation der chemischen Reduktionsumgebung |

| Temperaturbereich | 800–1000 °C | Simulation der thermischen Bedingungen im Hochofenschacht |

| Gasflussrate | ~15 L/min | Gewährleistet gleichmäßige Reaktantenzufuhr zu den Materialien |

| Gemessener Index | Reduktionsgrad | Bewertung der chemischen Effizienz und Sauerstoffentfernung |

| Gemessener Index | Ausdehnung & Pulverisierung | Vorhersage der Ofendurchlässigkeit und Staubentwicklung |

Optimieren Sie Ihre metallurgische Prüfung mit KINTEK

Präzision ist der Schlüssel zur genauen Hochofensimulation. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen Laboranforderungen angepasst werden können.

Ob Sie hochalkalische Pellets testen oder neue Sintermaterialien entwickeln, unsere Öfen bieten die strenge Temperatur- und Gasflusskontrolle, die notwendig ist, um sicherzustellen, dass Ihre Ergebnisse zu industriellem Erfolg führen.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische thermische Prozesslösung zu besprechen!

Visuelle Anleitung

Referenzen

- Yufeng Guo, Xinyao Xia. Optimizing High-Al2O3 Limonite Pellet Performance: The Critical Role of Basicity in Consolidation and Reduction. DOI: 10.3390/met15070801

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie wird ein Rohröfen verwendet, um oxidierte Katalysatorvorläufer in sulfidiertes K-MoS2/Al2O3 umzuwandeln? Präzise Aktivierung

- Was zeichnet Vakuumrohröfen in Bezug auf die Gerätvielfalt aus? Entdecken Sie ihr modulares Design und ihre Präzisionssteuerung

- Wie funktioniert eine Aluminiumoxid-Rohrblank/Rohrkammerofen? Erzielen Sie präzise, kontaminationsfreie Erwärmung

- Welche Rolle spielt ein Labor-Hochtemperatur-Rohröfen bei der Phasenbildung von Ni-reichen Oxid-Kathodenmaterialien?

- Welche Rolle spielt eine Röhrenofen bei der Hydrierung von Ti6Al4V-Legierungen? Beherrschung der Wasserstoffdiffusionskontrolle

- Wie gewährleistet ein Hochvakuum-Röhrenofen die Genauigkeit von Lötversuchen mit Sn-Ag-Cu-Mn-Er? Optimierung der Benetzungsanalyse

- Was sind die Vorteile der Verwendung von industriellen Aluminiumprofilen für Rohröfen? Erreichen Sie modulare Laboreffizienz

- Wie ermöglicht ein Hochtemperatur-Quarzrohrreaktor die Synthese von PC-CNT-Mikrosphären? Experten-Einblicke