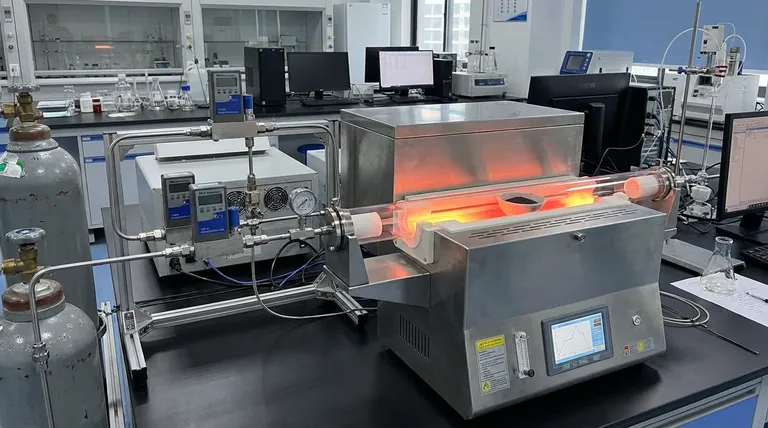

Ein Labor-Hochtemperatur-Rohröfen dient als primäres Gefäß zur Steuerung der präzisen thermischen und atmosphärischen Bedingungen, die für die Synthese von Ni-reichen Oxid-Kathodenmaterialien erforderlich sind. Er ermöglicht die Umwandlung von Rohvorläufern in eine stabile kristalline Struktur, indem er Heizraten streng kontrolliert, eine reine Sauerstoffumgebung aufrechterhält und spezifische Temperaturen hält, um die Phasenbildung voranzutreiben.

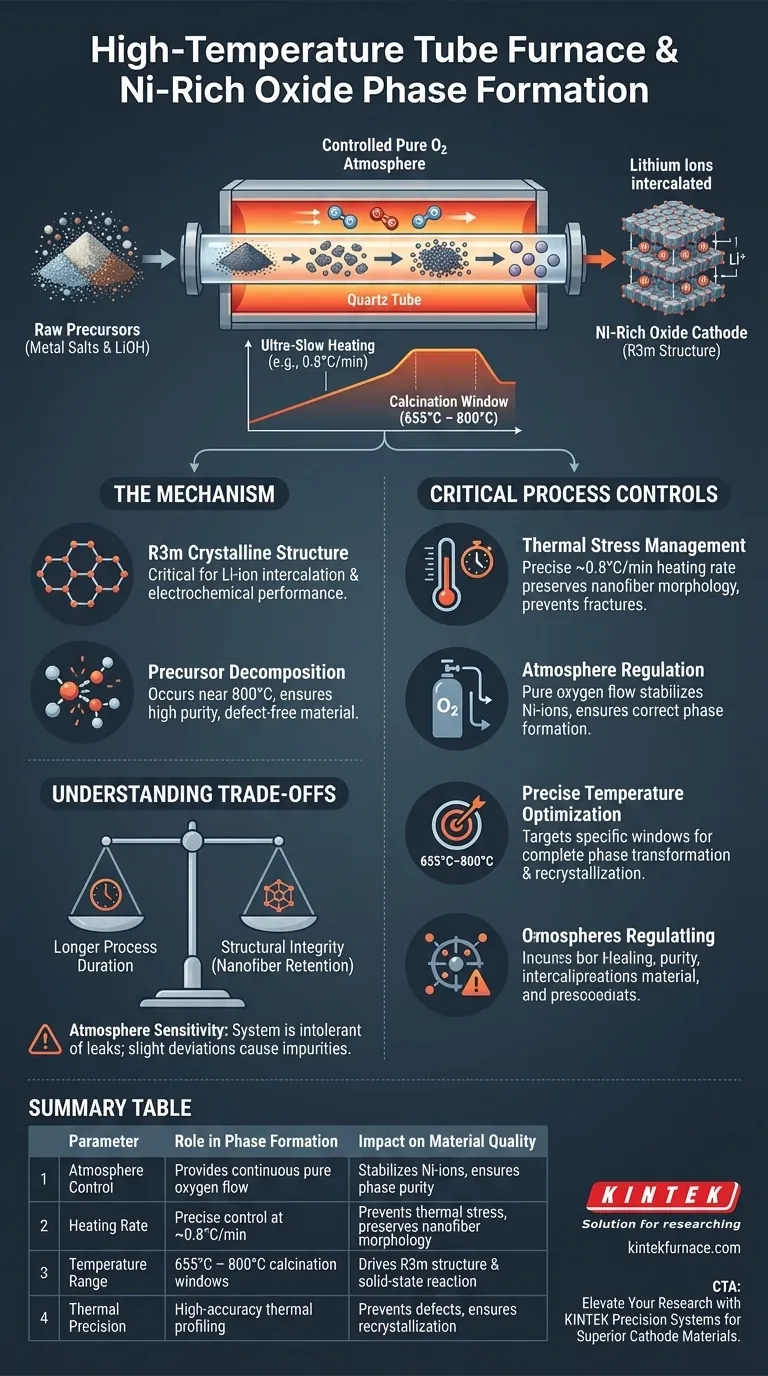

Durch die Aufrechterhaltung eines kontinuierlichen reinen Sauerstoffflusses und die Anwendung extrem langsamer Heizraten (z. B. 0,8 °C/min) ermöglicht der Ofen die Zersetzung von Vorläufern in eine hexagonale geschichtete R3m-Struktur. Dieses kontrollierte Umfeld ist entscheidend für die Erhaltung der Nanofaser-Morphologie und die Verhinderung von Brüchen, die durch thermische Spannungen verursacht werden.

Der Mechanismus der Phasenbildung

Erreichen der R3m-Kristallstruktur

Die Hauptaufgabe des Ofens besteht darin, den Übergang der Materialien in die hexagonale geschichtete Struktur der R3m-Raumgruppe zu steuern.

Diese spezifische Kristallanordnung ist entscheidend für die elektrochemische Leistung der Kathode. Der Ofen ermöglicht die Festkörperreaktion zwischen Metallsalzvorläufern und Lithiumhydroxid, wodurch Lithiumionen korrekt in das Kristallgitter interkalieren können.

Zersetzung von Vorläufern

Bevor sich die endgültige Struktur bildet, müssen die Ausgangsmaterialien eine chemische Zersetzung durchlaufen.

Bei Temperaturen nahe 800 °C stellt der Röhrenofen sicher, dass sich die Metallsalzvorläufer vollständig zersetzen. Dieser Schritt ist die Grundlage für die Herstellung hochreiner, einphasiger Materialien ohne strukturelle Defekte.

Kritische Prozesssteuerungen

Management von thermischen Spannungen

Eine der wichtigsten Funktionen des Röhrenofens ist die Regelung der Heizraten zum Schutz der physischen Form des Materials.

Schnelles Aufheizen kann dazu führen, dass die einzigartige Nanofaser-Morphologie dieser Materialien bricht. Durch die Verwendung einer präzisen, langsamen Heizrate von 0,8 °C/min reduziert der Ofen thermische Spannungen und stellt sicher, dass das Material während des Kalzinierungsprozesses seine strukturelle Integrität behält.

Atmosphärenregulierung

Ni-reiche Oxide sind während der Synthese sehr empfindlich gegenüber ihrer Umgebung.

Der Röhrenofen liefert die für die Reaktion erforderliche reine Sauerstoffatmosphäre (oder ein kontinuierliches Sauerstoffflussfeld). Diese sauerstoffreiche Umgebung ist zwingend erforderlich, um die Nickelionen zu stabilisieren und die Bildung der richtigen Oxidphasen sicherzustellen.

Präzise Temperaturoptimierung

Der Ofen ermöglicht es dem Benutzer, spezifische thermische Fenster anzusteuern, um die Materialeigenschaften zu optimieren.

Während die Zersetzung oft nahe 800 °C erfolgt, können optimierte Kalzinierungsprozesse je nach spezifischer Zusammensetzung zwischen 655 °C und 710 °C liegen. Die Fähigkeit des Ofens, diese Temperaturen präzise zu halten, gewährleistet eine vollständige Phasentransformation und Rekristallisation.

Verständnis der Kompromisse

Prozessdauer vs. strukturelle Integrität

Die Anforderung an extrem langsame Heizraten (z. B. 0,8 °C/min) führt zu einem erheblichen Kompromiss bei der Prozesszeit.

Um ein Brechen der Nanofaser-Morphologie zu verhindern, müssen Forscher deutlich längere Zykluszeiten im Vergleich zu Standard-Sinterprozessen in Kauf nehmen. Ein überstürztes Vorgehen bei diesem Schritt führt fast immer zu strukturellen Degradationen.

Empfindlichkeit gegenüber Atmosphärenschwankungen

Die Abhängigkeit von einer reinen Sauerstoffatmosphäre bedeutet, dass das System undichtigkeit oder unreine Gasquellen nicht toleriert.

Selbst geringfügige Abweichungen im Sauerstoffflussfeld innerhalb des Rohres können zu unvollständiger Phasentransformation oder zur Bildung von Verunreinigungen auf der Kathodenoberfläche führen, was die elektrochemische Leistung beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihrer thermischen Verarbeitungsparameter für Ni-reiche Oxide sollten Sie Ihre Einstellungen basierend auf den kritischen Bedürfnissen des Materials priorisieren:

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Morphologie liegt: Halten Sie sich strikt an die langsame Heizrate (0,8 °C/min), um Brüche durch thermische Spannungen in Nanofaserstrukturen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Stellen Sie sicher, dass der Ofen einen kontinuierlichen, reinen Sauerstofffluss aufrechterhält, um den vollständigen Übergang zur Raumgruppe R3m zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Optimierung liegt: Experimentieren Sie im Kalzinierungsfenster (655 °C–800 °C), um das Gleichgewicht zwischen vollständiger Rekristallisation und Kornwachstum zu finden.

Präzision im thermischen Profil ist der Unterschied zwischen einem funktionellen Pulver und einer Hochleistungs-Kathode.

Zusammenfassungstabelle:

| Parameter | Rolle bei der Phasenbildung | Auswirkung auf die Materialqualität |

|---|---|---|

| Atmosphärenkontrolle | Bietet kontinuierlichen reinen Sauerstofffluss | Stabilisiert Ni-Ionen und gewährleistet Phasenreinheit |

| Heizrate | Präzise Steuerung bei ~0,8 °C/min | Verhindert thermische Spannungen und bewahrt die Nanofaser-Morphologie |

| Temperaturbereich | 655 °C – 800 °C Kalzinierungsfenster | Treibt die R3m-Kristallstruktur und die Festkörperreaktion an |

| Thermische Präzision | Hochpräzise thermische Profilierung | Verhindert strukturelle Defekte und gewährleistet Rekristallisation |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Erzielen Sie eine überlegene elektrochemische Leistung für Ihre Ni-reichen Kathodenmaterialien mit KINTEKs hochpräzisen thermischen Lösungen. Unterstützt durch führende F&E und erstklassige Fertigung bieten wir Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme für hohe Temperaturen, die speziell für die anspruchsvollen Anforderungen der Batterieforschung entwickelt wurden.

Ob Sie extrem langsame Heizraten für die Integrität von Nanofasern oder eine strenge atmosphärische Kontrolle für die Phasenreinheit benötigen, unsere Systeme sind vollständig anpassbar an Ihre einzigartigen Forschungsbedürfnisse.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie uns noch heute, um mit einem technischen Experten zu sprechen.

Visuelle Anleitung

Referenzen

- Soumyadip Mitra, C. Sudakar. High rate capability and cyclic stability of Ni‐rich layered oxide LiNi<sub>0.83</sub>Co<sub>0.12</sub>Mn<sub>0.05−<i>x</i></sub>Al<sub><i>x</i></sub>O<sub>2</sub> cathodes: Nanofiber versus nanoparticle morphology. DOI: 10.1002/bte2.20230066

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofensystem bei der katalytischen Pyrolyse von LLDPE? Steigerung von Ausbeute und Präzision

- Was ist die Bedeutung der Verwendung eines Hochtemperatur-Rohrofens für die thermische Behandlung? Optimierung von hDMHA-Elektroden

- Warum wird für die Sekundäraktivierung von KBC ein Hochtemperatur-Rohrofen benötigt? Präzise Porenstruktur erreichen

- Was ist der Zweck der Verwendung eines Röhrenwiderstandsofens mit fließendem Sauerstoff für die NMC-Synthese? Erreichen Sie reine Phaseneinheitlichkeit

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Wie werden Materialien in einem Vakuumrohrofen verarbeitet? Meisterhaft gesteuertes Erhitzen für Reinheit und Präzision

- Welche einzigartigen Merkmale weist ein Mehrstations-Vakuumrohrofen hinsichtlich der Atmosphärenkontrolle auf? Parallelversuche mit hoher Reinheit ermöglichen

- Was ist der Unterschied zwischen Rohröfen und Muffelöfen? Wählen Sie den richtigen Ofen für Ihre Laboranforderungen