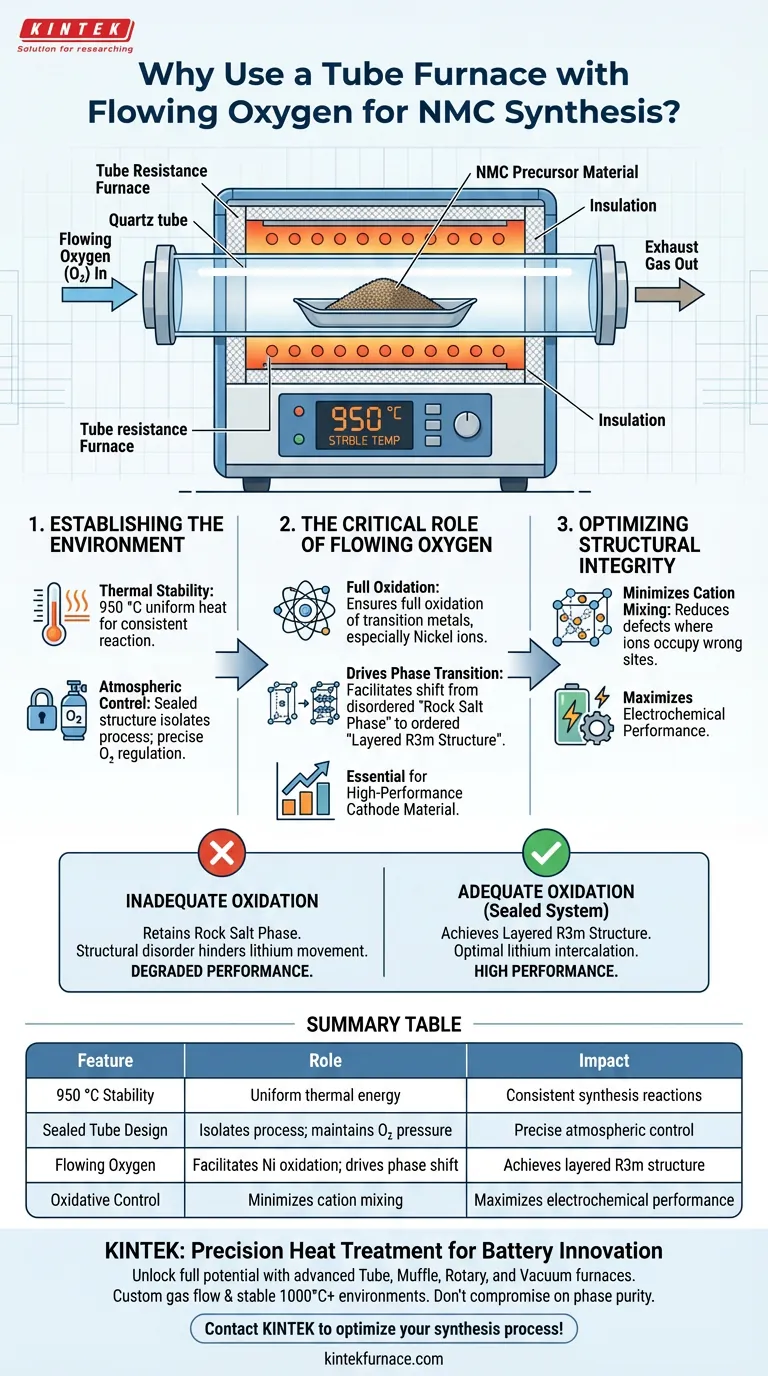

Der Hauptzweck der Verwendung eines Röhrenwiderstandsofens mit fließendem Sauerstoff besteht darin, eine kontrollierte, oxidative Umgebung zu schaffen, die das Nickel-Mangan-Kobalt (NMC)-Material zwingt, die richtige Kristallstruktur anzunehmen. Der Ofen hält eine stabile Temperatur von 950 °C, während der kontinuierliche Sauerstofffluss die vollständige Oxidation von Übergangsmetallen, insbesondere Nickel, gewährleistet, was für die Bildung eines Hochleistungs-Kathodenmaterials erforderlich ist.

Kernbotschaft: Die Kombination aus einer versiegelten Hochtemperaturumgebung und fließendem Sauerstoff ist der entscheidende Treiber, der NMC-Material von einer ungeordneten Steinsalzphase in die geordnete geschichtete R3m-Struktur überführt, indem die Kationendiffusion minimiert wird.

Einrichtung der Reaktionsumgebung

Thermische Stabilität

Der Röhrenwiderstandsofen wird speziell wegen seiner Fähigkeit ausgewählt, eine stabile Hochtemperaturumgebung zu bieten.

Während der sekundären Heizphase wird das Material Temperaturen von etwa 950 °C ausgesetzt. Eine gleichmäßige Wärmeverteilung ist unerlässlich, um sicherzustellen, dass die Synthesereaktion durchgehend im gesamten Materialstapel stattfindet.

Atmosphärenkontrolle

Das physikalische Design des Röhrenofens zeichnet sich durch eine versiegelte Struktur aus.

Diese Versiegelung ist entscheidend, da sie den Syntheseprozess von der Umgebungsluft isoliert. Sie ermöglicht die präzise Einführung und Regelung spezifischer Gase – in diesem Fall reiner Sauerstoff – ohne Kontamination oder Schwankungen des Partialdrucks.

Die entscheidende Rolle von fließendem Sauerstoff

Gewährleistung der vollständigen Oxidation

Die deutlichste chemische Anforderung dieser Phase ist die vollständige Oxidation von Übergangsmetallionen.

Die primäre Referenz hebt Nickelionen als kritische Komponente hervor, die oxidiert werden muss. Ohne eine kontinuierliche Zufuhr von fließendem Sauerstoff erreicht das Nickel möglicherweise nicht den für die Stabilität des Endmaterials erforderlichen Valenzzustand.

Antrieb der Phasenübergang

Das Vorhandensein von Sauerstoff bestimmt die physikalische Anordnung der Atome im Kristallgitter.

Die oxidative Umgebung erleichtert einen spezifischen Phasenübergang. Sie treibt das Material von einer intermediären "Steinsalzphase" in die gewünschte geschichtete R3m-Struktur. Diese geschichtete Struktur ist die grundlegende Architektur, die für die Lithium-Ionen-Interkalation in Batterieanwendungen erforderlich ist.

Optimierung der strukturellen Integrität

Minimierung der Kationendiffusion

Ein häufiger Defekt bei der NMC-Synthese ist die Kationendiffusion, bei der Metallionen die falschen Plätze im Kristallgitter einnehmen.

Durch die Gewährleistung der vollständigen Oxidation und die Aufrechterhaltung der richtigen Phasenübergangsbedingungen minimiert der fließende Sauerstoff dieses Phänomen. Die Reduzierung der Kationendiffusion ist unerlässlich, um die elektrochemische Leistung des endgültigen Kathodenmaterials zu maximieren.

Verständnis der Prozesskritikalität

Die Folgen unzureichender Oxidation

Wenn die oxidative Umgebung unzureichend ist, kann das Material nicht vollständig in die geschichtete R3m-Struktur übergehen.

Stattdessen kann das Material Merkmale der Steinsalzphase beibehalten. Diese strukturelle Unordnung schafft Barrieren für die Lithiumbewegung und beeinträchtigt letztendlich die potenzielle Leistung des NMC-Materials.

Die Notwendigkeit des versiegelten Systems

Die Verwendung eines offenen Ofens anstelle eines versiegelten Röhrenofens führt zu Variablen, die die Qualität beeinträchtigen.

Die versiegelte Röhre stellt sicher, dass die Sauerstoffkonzentration hoch und konstant bleibt. Diese Präzision verhindert die unvollständige Oxidation von Nickelionen, die in einer weniger kontrollierten Atmosphäre auftreten würde.

Gewährleistung des Materialerfolgs

Um eine hochwertige trockene NMC-Synthese zu erzielen, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen strukturellen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf Phaseneinheitlichkeit liegt: Stellen Sie einen kontinuierlichen, geregelten Sauerstofffluss sicher, um den Übergang von Steinsalz zur geschichteten R3m-Struktur zu fördern.

- Wenn Ihr Hauptaugenmerk auf Defektreduzierung liegt: Halten Sie eine stabile 950 °C Umgebung aufrecht, um Nickelionen vollständig zu oxidieren und die Kationendiffusion zu minimieren.

Die strenge Kontrolle von Wärme und Sauerstoff ist nicht nur ein Verfahrensschritt; sie ist der Architekt der atomaren Struktur des Materials.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der NMC-Synthese | Auswirkung auf das Endmaterial |

|---|---|---|

| 950 °C Stabilität | Bietet gleichmäßige thermische Energie | Gewährleistet konsistente Synthesereaktionen |

| Versiegeltes Röhrendesign | Isoliert den Prozess von der Umgebungsluft | Aufrechterhaltung eines präzisen Sauerstoffpartialdrucks |

| Fließender Sauerstoff | Erleichtert die Oxidation von Übergangsmetallen | Treibt Phasenverschiebung von Steinsalz zu R3m an |

| Oxidative Kontrolle | Minimiert Kationendiffusion | Maximiert die elektrochemische Leistung |

Präzisionswärmebehandlung für Batterinnovation

Entfesseln Sie das volle Potenzial Ihrer Kathodenmaterialien mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Röhren-, Muffel-, Dreh- und Vakuumöfen, die speziell für die Bewältigung der strengen oxidativen Umgebungen entwickelt wurden, die für die Synthese von NMC und anderen Batteriematerialien erforderlich sind.

Ob Sie kundenspezifische Gasflusssteuerungen oder stabile Umgebungen von über 1000 °C benötigen, unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen. Kompromittieren Sie nicht die Phaseneinheitlichkeit.

Kontaktieren Sie KINTEK noch heute, um Ihren Syntheseprozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie bedient man einen Rohrofen? Ein 5-Phasen-Leitfaden für sichere und reproduzierbare Ergebnisse

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie funktioniert ein Rohrofen? Präzise Hitze- und Atmosphärenkontrolle meistern