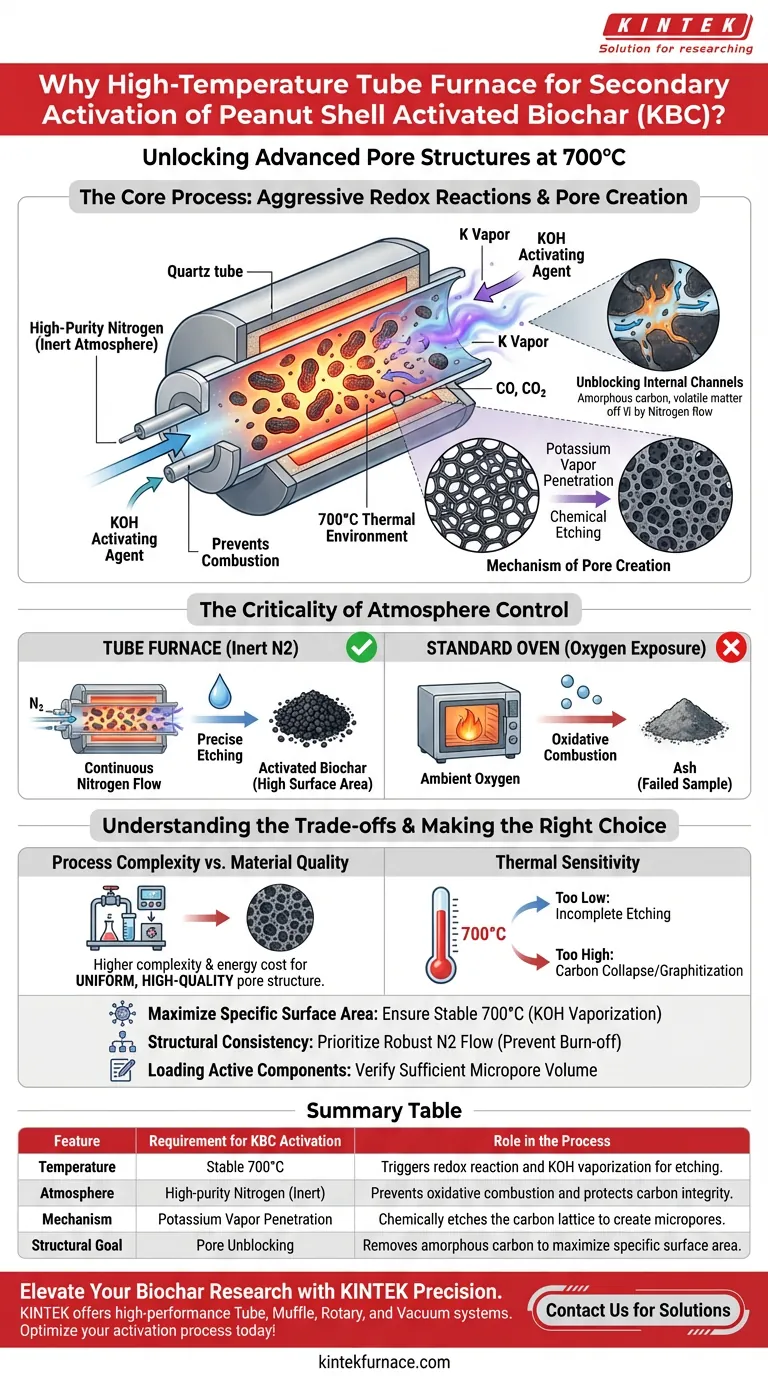

Ein Hochtemperatur-Rohrofen ist zwingend erforderlich, um die aggressiven Redoxreaktionen zu ermöglichen, die für die Sekundäraktivierung notwendig sind. Er bietet eine präzise thermische Umgebung bei 700 °C und ermöglicht es Aktivierungsmitteln wie KOH, das Kohlenstoffgerüst physikalisch zu ätzen. Dieser Prozess verändert die interne Struktur der Biokohle und erzeugt die für fortgeschrittene Anwendungen erforderliche hohe spezifische Oberfläche.

Der Ofen fungiert als kontrollierter Reaktor, der feste Aktivierungsmittel in durchdringende Dämpfe und Gase umwandelt. Diese Mittel greifen das Kohlenstoffgitter an und erzeugen Mikroporen, um die Oberfläche zu maximieren und das Material für die Beladung mit aktiven Komponenten vorzubereiten.

Der Mechanismus der Porenentstehung

Antrieb der Redoxreaktion

Die Hauptfunktion des Ofens besteht darin, die Aktivierungstemperatur von 700 °C zu erreichen und zu halten.

Bei dieser spezifischen Temperaturschwelle findet eine chemische Reaktion zwischen dem Aktivierungsmittel (KOH) und dem Biokohlegerüst statt. Dies ist nicht nur Erhitzen; es ist ein chemisch transformativer Redoxprozess.

Die Rolle von Kaliumdampf

Im Inneren des Ofens erzeugt die hohe Hitze Kaliumdampf sowie gasförmige Nebenprodukte wie Kohlenmonoxid (CO) und Kohlendioxid (CO2).

Diese Dämpfe dringen tief in die Kohlenstoffschichten der Erdnussschalen-Biokohle ein.

Dieses Eindringen "ätzt" das Material effektiv und entfernt Kohlenstoffatome, um ein hohes Volumen an mikroporösen Strukturen zu erzeugen.

Freilegung interner Kanäle

Zusätzlich zum chemischen Ätzen hilft die Wärmebehandlung, amorphe Kohlenstoff- und flüchtige Bestandteile zu entfernen.

Durch das Verbrennen dieser unorganisierten Kohlenstoffrückstände gibt der Ofen interne Kanäle frei, die zuvor blockiert waren.

Dadurch wird die latente Porenstruktur der Biokohle freigelegt und optimiert.

Die Kritikalität der Atmosphärenkontrolle

Verhinderung unerwünschter Verbrennung

Ein Standardofen kann nicht verwendet werden, da er normalerweise Sauerstoffkontakt zulässt.

Der Rohrofen ermöglicht einen kontinuierlichen Fluss von hochreinem Stickstoff und schafft eine inerte Schutzatmosphäre.

Ohne diesen Ausschluss von Sauerstoff würde die Biokohle bei 700 °C oxidativ verbrennen und die Probe würde zu Asche statt zu Aktivkohle werden.

Sicherstellung präziser Ätzung

Die inerte Umgebung stellt sicher, dass das Kohlenstoffgerüst ausschließlich vom beabsichtigten Aktivierungsmittel (KOH oder CO2) und nicht vom Umgebungsauerstoff geätzt wird.

Diese Kontrolle ermöglicht die präzise Entwicklung von Mikro- und Mesoporen, ohne die strukturelle Integrität der Biokohle zu zerstören.

Verständnis der Kompromisse

Prozesskomplexität vs. Materialqualität

Die Verwendung eines Hochtemperatur-Rohrofens bringt Komplexität bei der Gasflusssteuerung und dem Energieverbrauch mit sich.

Diese Komplexität ist jedoch der Preis für die Erzielung einer gleichmäßigen, hochwertigen Porenstruktur, die mit einfacheren Heizmethoden nicht nachgebildet werden kann.

Thermische Empfindlichkeit

Der Prozess beruht auf einer präzisen Temperaturstabilität; Abweichungen von 700 °C können die Reaktionskinetik verändern.

Zu niedrig, und die Redoxreaktion erzeugt nicht genügend Ätzdampf; zu hoch, und das Kohlenstoffgerüst kann kollabieren oder übermäßig graphitisieren.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihres Aktivierungsprozesses zu maximieren, sollten Sie unter Berücksichtigung Ihrer spezifischen Ziele Folgendes beachten:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der spezifischen Oberfläche liegt: Stellen Sie sicher, dass Ihr Ofen eine stabile Temperatur von 700 °C hält, um das KOH vollständig zu verdampfen, da die Kaliuminterkalation der Haupttreiber für die Mikroporenbildung ist.

- Wenn Ihr Hauptaugenmerk auf struktureller Konsistenz liegt: Priorisieren Sie einen robusten Stickstofffluss, um Sauerstoff vollständig auszuschließen und ein unkontrolliertes Ausbrennen des Kohlenstoffgerüsts zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Beladung aktiver Komponenten liegt: Vergewissern Sie sich, dass der Ätzprozess ein ausreichendes mikroporöses Volumen erzeugt hat, um die nachfolgenden Materialien physisch aufzunehmen.

Der Rohrofen ist nicht nur eine Wärmequelle; er ist das Präzisionswerkzeug, das die endgültige Architektur Ihrer aktivierten Biokohle definiert.

Zusammenfassungstabelle:

| Merkmal | Anforderung für KBC-Aktivierung | Rolle im Prozess |

|---|---|---|

| Temperatur | Stabile 700 °C | Löst Redoxreaktion und KOH-Verdampfung zum Ätzen aus. |

| Atmosphäre | Hochreiner Stickstoff (inert) | Verhindert oxidative Verbrennung und schützt die Kohlenstoffintegrität. |

| Mechanismus | Kaliumdampfdurchdringung | Ätzt chemisch das Kohlenstoffgitter, um Mikroporen zu erzeugen. |

| Strukturelles Ziel | Freilegung von Poren | Entfernt amorphe Kohlenstoffbestandteile, um die spezifische Oberfläche zu maximieren. |

Verbessern Sie Ihre Biokohleforschung mit KINTEK Precision

Schöpfen Sie das volle Potenzial Ihrer Kohlenstoffmaterialien mit den fortschrittlichen thermischen Lösungen von KINTEK aus. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh- und Vakuumsysteme, die speziell für den Umgang mit aggressiven Aktivierungsmitteln und präzisen Temperaturprotokollen entwickelt wurden. Egal, ob Sie eine Standardkonfiguration oder ein anpassbares System für einzigartige Sekundäraktivierungsanforderungen benötigen, unsere Hochtemperaturöfen gewährleisten die Atmosphärenkontrolle und thermische Stabilität, die für eine überlegene Porenentwicklung erforderlich sind.

Bereit, Ihren Aktivierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Yujie Wang, Shufa Zhu. Hydrothermal synthesis and electrochemical properties of Sn-based peanut shell biochar electrode materials. DOI: 10.1039/d3ra08655k

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt ein horizontaler Rohrofen bei der Herstellung von 25 % ASHC-porösem Kohlenstoff? Beherrschen Sie die präzise thermische Pyrolyse

- Was ist der Zweck der Aufrechterhaltung eines bestimmten Argonflusses in einem Rohrofen? Optimierung der LFP/C-Verbundsynthese

- Welche Vorteile bieten Dreizonenöfen? Überlegene Temperaturkontrolle und Effizienz erreichen

- Welche Funktion erfüllt ein Vakuumrohr-Ofen bei der Glühung von t-BTO-Dünnschichten? Präzisionskristallisation erreichen

- Welche Funktionen erfüllen Hochvakuum-Pumpensysteme und Röhrenöfen? Verbesserung der Leistung von amorphen Bändern

- Welche Funktion erfüllt eine Röhrenofen bei der Umwandlung von elektrogesponnenen Fasern in CNFs? Beherrschung des Karbonisierungspfades

- Welche Rolle spielt ein kontinuierlicher Bench-Scale-Tropfröhrenpyrolyseur bei FPBO? Maximierung der Ausbeute an hochwertigem Bioöl

- Welche zentralen experimentellen Bedingungen bietet eine horizontale Hochtemperatur-Rohröfen zur Messung der Chromflüchtigkeit?