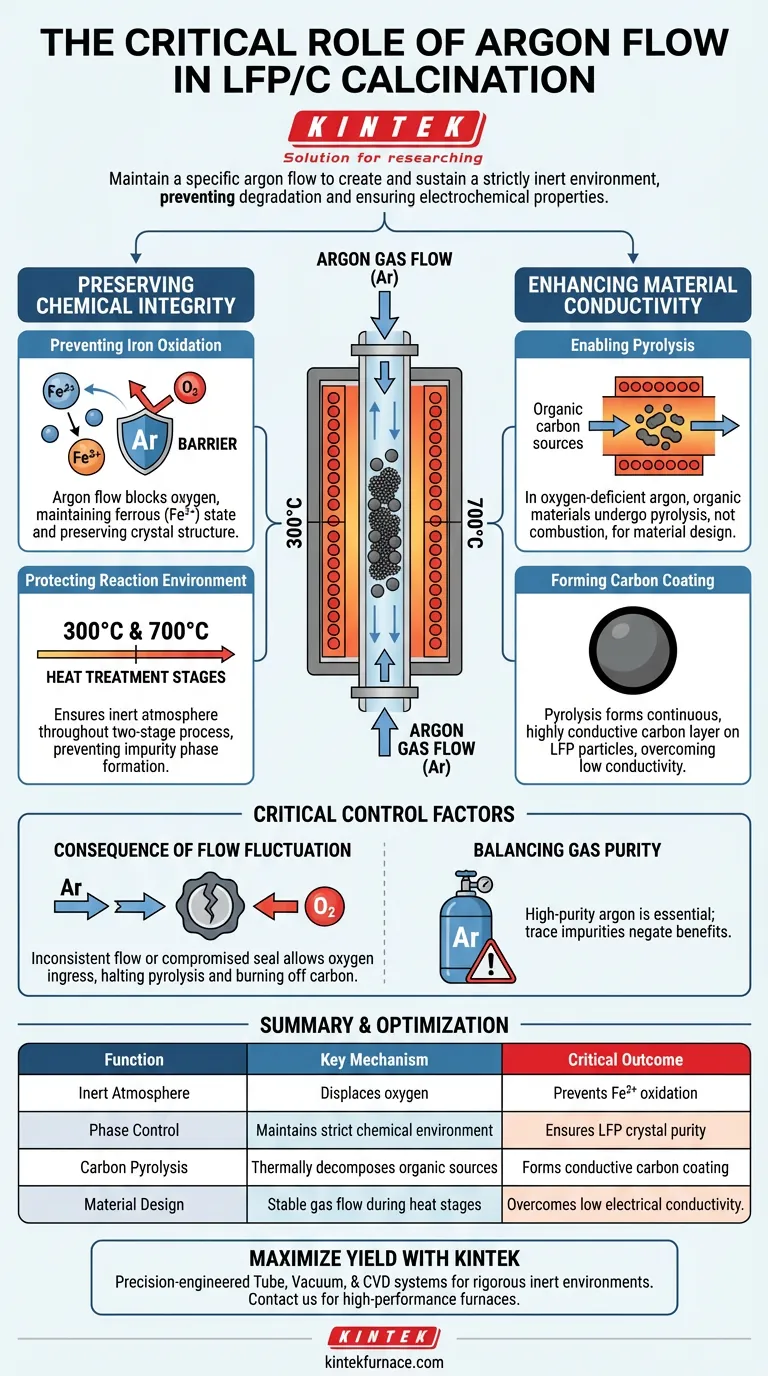

Der Hauptzweck der Aufrechterhaltung eines bestimmten Argonflusses ist die Schaffung und Aufrechterhaltung einer streng inerten Umgebung. Dieser Fluss verdrängt Sauerstoff im Hochtemperatur-Rohrofen und verhindert chemische Degradation während der empfindlichen Kalzinierung von Lithium-Eisenphosphat (LFP)-Verbundwerkstoffen. Ohne diese kontrollierte Atmosphäre schlägt der Syntheseprozess fehl, aktives Kathodenmaterial mit den erforderlichen elektrochemischen Eigenschaften herzustellen.

Die Argonatmosphäre erfüllt eine doppelte Funktion: Sie verhindert die Oxidation von zweiwertigen Eisenionen (Fe²⁺) zu schädlichen dreiwertigen Eisenionen (Fe³⁺) und ermöglicht die Pyrolyse organischer Quellen zu einer gleichmäßigen, leitfähigen Kohlenstoffbeschichtung.

Bewahrung der chemischen Integrität

Verhinderung von Eisenoxidation

Die Kernstabilität von Lithium-Eisenphosphat beruht darauf, dass Eisen einen zweiwertigen (Fe²⁺) Valenzzustand beibehält.

Wenn Sauerstoff im Ofen vorhanden ist, werden diese Ionen zu dreiwertigen Ionen (Fe³⁺) oxidiert. Der Argonfluss wirkt als Barriere und kontrolliert streng den Sauerstoffgehalt, um sicherzustellen, dass die richtige Kristallstruktur erhalten bleibt.

Schutz der Reaktionsumgebung

Dieser Schutz ist während des gesamten zweistufigen Wärmebehandlungsprozesses, der typischerweise bei 300°C und 700°C stattfindet, von entscheidender Bedeutung.

Jeder Einbruch in die inerte Atmosphäre während dieser Hochtemperaturphasen kann zur Bildung von Verunreinigungsphasen führen, die die Batterieleistung beeinträchtigen.

Verbesserung der Materialleitfähigkeit

Ermöglichung der Pyrolyse

Die Synthese von LFP/C-Verbundwerkstoffen beinhaltet organische Kohlenstoffquellen, die in elementaren Kohlenstoff umgewandelt werden müssen.

In einer sauerstoffarmen Argonumgebung durchlaufen diese organischen Materialien eine Pyrolyse und keine Verbrennung. Diese thermische Zersetzung ist für das Materialdesign unerlässlich.

Bildung der Kohlenstoffbeschichtung

Das Ergebnis dieser Pyrolyse ist eine Kohlenstoffschicht, die sich direkt auf den Lithium-Eisenphosphat-Partikeln ablagert.

Ein stetiger Argonfluss stellt sicher, dass diese Beschichtung eine kontinuierliche, gleichmäßige und hochleitfähige Schicht bildet. Diese Schicht ist entscheidend, um die von Natur aus geringe elektrische Leitfähigkeit von reinem LFP zu überwinden.

Kritische Kontrollfaktoren

Die Folgen von Flussfluktuationen

Inkonsistenter Argonfluss ist eine häufige Ursache für Chargenausfälle.

Wenn der Fluss abfällt oder die Ofendichtung beschädigt ist, stoppt das Eindringen von Sauerstoff sofort den Pyrolyseprozess und verbrennt die Kohlenstoffquelle. Dies hinterlässt das Kathodenmaterial ohne sein leitfähiges Netzwerk und anfällig für Oxidation.

Ausgleich der Gasreinheit

Hochreines Argon ist für diesen Prozess nicht verhandelbar.

Selbst Spuren von Verunreinigungen im Gasstrom können die Reduktion der Kohlenstoffquelle beeinträchtigen oder mit dem Eisen reagieren, wodurch die Vorteile der inerten Umgebung zunichte gemacht werden.

Optimierung Ihrer Kalzinierungsstrategie

Um leistungsstarke LFP/C-Verbundwerkstoffe zu gewährleisten, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Materialziele ab.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass der Argonfluss lange vor Beginn des Aufheizens etabliert ist, um Sauerstoff vollständig zu verdrängen und die Fe²⁺-Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Leitfähigkeit liegt: Stellen Sie sicher, dass die inerte Atmosphäre während der 700°C-Phase stabil ist, um die Gleichmäßigkeit der durch Pyrolyse gebildeten Kohlenstoffbeschichtung zu maximieren.

Ein strenges Management der Argonatmosphäre ist die wirksamste Variable zur Steuerung sowohl der strukturellen Stabilität als auch der elektrischen Leistung Ihres endgültigen Verbundwerkstoffs.

Zusammenfassungstabelle:

| Funktion | Schlüsselmechanismus | Kritisches Ergebnis |

|---|---|---|

| Inerte Atmosphäre | Verdrängt Sauerstoff im Rohr | Verhindert Fe²⁺-Oxidation zu Fe³⁺ |

| Phasensteuerung | Aufrechterhaltung einer strengen chemischen Umgebung | Gewährleistet Reinheit der LFP-Kristallstruktur |

| Kohlenstoffpyrolyse | Thermische Zersetzung organischer Quellen | Bildet gleichmäßige, leitfähige Kohlenstoffbeschichtung |

| Materialdesign | Stabiler Gasfluss während der Heizphasen | Überwindet die geringe elektrische Leitfähigkeit von LFP |

Maximieren Sie Ihre Ausbeute an Batteriematerialien mit KINTEK

Präzision ist nicht verhandelbar bei der Synthese von Hochleistungs-LFP/C-Verbundwerkstoffen. Mit Unterstützung von Experten für F&E und Weltklasse-Fertigung bietet KINTEK hochpräzise Rohr-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen inerten Umgebungen aufrechtzuerhalten, die für empfindliche Kalzinierungsprozesse erforderlich sind.

Ob Sie anpassbare Gasflusssteuerungen oder überlegene thermische Gleichmäßigkeit benötigen, unsere Hochtemperaturöfen sind darauf ausgelegt, Oxidation zu verhindern und die Kohlenstoffbeschichtung zu optimieren. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Laboranforderungen zu besprechen und zu erfahren, wie unsere fortschrittlichen Heizlösungen Zuverlässigkeit in Ihre Materialforschung bringen können.

Visuelle Anleitung

Referenzen

- Xiukun Jiang, Huajun Tian. Effect of Heteroatom Doping on Electrochemical Properties of Olivine LiFePO4 Cathodes for High-Performance Lithium-Ion Batteries. DOI: 10.3390/ma17061299

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche technischen Bedingungen bietet eine Laborröhrenofens für MXen/MWCNTs@C–Co? Master Thermal Synthesis

- Warum ist das platzsparende Design eines Rohrofens vorteilhaft? Erschließen Sie Effizienz in Ihrem Labor

- Warum sollte man einen Rohrofen einem Muffelofen vorziehen? Entsperren Sie Präzision und Reinheit für kleine Proben

- Warum wird ein Rohrofen für die Langzeitwärmebehandlung von FeTeSe-Kristallen verwendet? Hohe Kristallinität und Gleichmäßigkeit erzielen

- Was ist der Zweck der Verwendung eines Rohrofens mit einem externen Heizmodul? Isolierung katalytischer Mechanismen

- Welche Steuerungsoptionen sind für Rohröfen verfügbar? Skala von einfacher Heizung bis hin zu komplexer Automatisierung

- Wie beeinflusst die Atmosphärenkontrolle in einem Laborrohrrohrofen Borcarbidpulver? Optimieren Sie Ihre Oberflächenchemie

- Was ist die Notwendigkeit der Verwendung von versiegelten Silikatröhren bei der BCM-Reduktionsmethode? Gewährleistung einer hochreinen Synthese