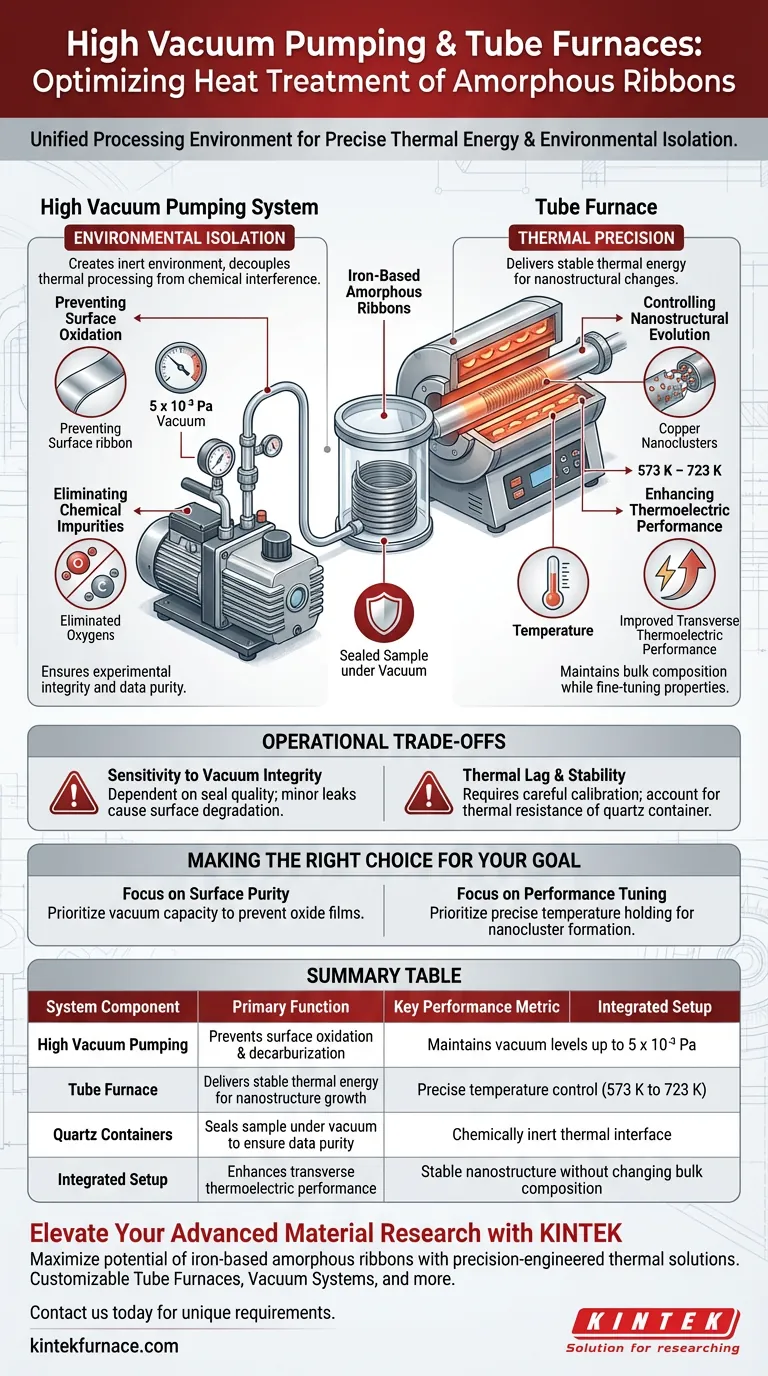

Ein Hochvakuum-Pumpensystem, gepaart mit einem Röhrenofen, fungiert als einheitliche Verarbeitungsumgebung, die dazu dient, eisenbasierte amorphe Bänder von atmosphärischen Verunreinigungen zu isolieren und gleichzeitig präzise thermische Energie zu liefern. Das Vakuumsystem entfernt Luft, um Oberflächenoxidation und das Eindringen von Verunreinigungen zu verhindern, während der Röhrenofen spezifische Glühtemperaturen (typischerweise zwischen 573 K und 723 K) aufrechterhält, die erforderlich sind, um nanostrukturelle Veränderungen voranzutreiben, ohne die Massenzusammensetzung des Materials zu verändern.

Die Kernfunktion dieser Anlage besteht darin, die thermische Verarbeitung von chemischen Störungen zu entkoppeln. Durch die Schaffung einer inerten Umgebung können Forscher interne Nanostrukturen – wie Kupfer-Nanocluster – feinabstimmen, um die transversale thermoelektrische Leistung erheblich zu verbessern.

Die Rolle der Umgebungsisolierung

Verhinderung von Oberflächenoxidation

Die Hauptgefahr während der Wärmebehandlung ist die Reaktion zwischen der Bandoberfläche und Luftsauerstoff.

Ein Hochvakuum-Pumpensystem mildert dies, indem es die Kammer auf extrem niedrige Drücke evakuiert, wie z. B. 5 x 10⁻³ Pa.

Dies verhindert die Bildung von Oxidschichten, die andernfalls die Oberflächenqualität und die Leistungseigenschaften des Materials beeinträchtigen würden.

Beseitigung chemischer Verunreinigungen

Über die einfache Oxidation hinaus schützt die Vakuumumgebung vor anderen atmosphärischen Wechselwirkungen.

Sie verhindert insbesondere die Entkohlung und das Eindringen externer Verunreinigungen.

Diese Isolierung stellt sicher, dass alle beobachteten Veränderungen im Material ausschließlich auf die thermische Historie zurückzuführen sind und nicht auf chemische Kontamination.

Gewährleistung der experimentellen Integrität

Für die auf Struktur und magnetische Eigenschaften ausgerichtete Forschung ist die Datenreinheit von größter Bedeutung.

Durch das Versiegeln der Bänder in Quarzrohrbehältern unter Vakuum garantiert das System, dass die experimentellen Ergebnisse bezüglich der Glühzeiten frei von Störungen sind.

Dies schafft eine zuverlässige Basis für die Analyse, wie Wärme die Eigenschaften des Materials beeinflusst.

Die Rolle der thermischen Präzision

Steuerung der nanostrukturellen Entwicklung

Der Röhrenofen liefert die stabile thermische Energie, die zur Manipulation der internen Struktur des Bandes erforderlich ist.

Der Ofen arbeitet in einem präzisen Fenster von 573 K bis 723 K und ermöglicht die Bildung spezifischer Merkmale, wie z. B. Kupfer-Nanocluster.

Diese Entwicklung ist entscheidend für die Anpassung der funktionellen Eigenschaften des Materials.

Verbesserung der transversalen thermoelektrischen Leistung

Das ultimative Ziel dieser thermischen Verarbeitung ist oft die Verbesserung spezifischer Materialeigenschaften.

Durch kontrolliertes Glühen verbessert die Entwicklung von Nanostrukturen die transversale thermoelektrische Leistung der Bänder.

Bemerkenswerterweise wird diese Leistungssteigerung erzielt, ohne die durchschnittliche chemische Zusammensetzung der eisenbasierten Legierung zu verändern.

Verständnis der betrieblichen Kompromisse

Empfindlichkeit gegenüber der Vakuumintegrität

Die Wirksamkeit dieses Prozesses hängt vollständig von der Qualität der Abdichtung ab.

Selbst geringfügige Lecks oder unzureichende Vakuumwerte können Sauerstoff wieder einführen, was zu sofortiger Oberflächenverschlechterung führt.

Betreiber müssen sicherstellen, dass die Vakuumversiegelungstechnologie robust genug ist, um $5 \times 10^{-3}$ Pa während des gesamten Heizzyklus aufrechtzuerhalten.

Thermische Trägheit und Stabilität

Obwohl Röhrenöfen Präzision bieten, erfordern sie eine sorgfältige Kalibrierung, um sicherzustellen, dass die Probentemperatur dem Sollwert entspricht.

Die Verwendung von Quarzbehältern im Vakuum fügt eine Schicht thermischen Widerstands hinzu.

Dies muss berücksichtigt werden, um sicherzustellen, dass die Bänder tatsächlich die Zieltemperaturen (z. B. 550 °C) für die richtige Dauer erfahren.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen dieser Ausrüstung zu maximieren, konzentrieren Sie Ihre Parameter auf Ihre spezifischen Materialziele:

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit liegt: Priorisieren Sie die Kapazität des Vakuumsystems, $5 \times 10^{-3}$ Pa zu erreichen und aufrechtzuerhalten, um die Bildung von Oxidschichten und die Entkohlung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf die Leistungsabstimmung liegt: Konzentrieren Sie sich auf die Fähigkeit des Röhrenofens, präzise Temperaturen zwischen 573 K und 723 K zu halten, um die Bildung von Kupfer-Nanoclustern zu optimieren.

Der Erfolg bei der Verarbeitung amorpher Bänder beruht auf der Balance zwischen absoluter Isolierung und präziser thermischer Kontrolle.

Zusammenfassungstabelle:

| Systemkomponente | Hauptfunktion | Wichtige Leistungskennzahl |

|---|---|---|

| Hochvakuum-Pumpen | Verhindert Oberflächenoxidation und Entkohlung | Hält Vakuumwerte bis zu $5 \times 10^{-3}$ Pa aufrecht |

| Röhrenofen | Liefert stabile thermische Energie für das Wachstum von Nanostrukturen | Präzise Temperaturregelung (573 K bis 723 K) |

| Quarzbehälter | Versiegelt Probe unter Vakuum, um Datenreinheit zu gewährleisten | Chemisch inertes thermisches Interface |

| Integrierte Einrichtung | Verbessert die transversale thermoelektrische Leistung | Stabile Nanostruktur ohne Änderung der Massenzusammensetzung |

Erweitern Sie Ihre Forschung an fortschrittlichen Materialien mit KINTEK

Maximieren Sie das Potenzial Ihrer eisenbasierten amorphen Bänder und Legierungen mit den präzisionsgefertigten thermischen Lösungen von KINTEK. Unterstützt durch erstklassige F&E und Fertigung bieten wir Hochleistungs-Röhrenöfen, Vakuumsysteme, Muffel-, Rotations- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Forschungs- oder Produktionsanforderungen zu erfüllen.

Unsere Systeme gewährleisten die exakte Umgebungsisolierung und thermische Stabilität, die erforderlich sind, um die nanostrukturelle Entwicklung ohne Kontamination voranzutreiben. Kontaktieren Sie uns noch heute, um Ihre einzigartigen Laboranforderungen zu besprechen und zu erfahren, wie unsere Hochtemperaturtechnologie Ihre Ergebnisse optimieren kann.

Visuelle Anleitung

Referenzen

- Ravi Gautam, H. Sepehri‐Amin. Creation of flexible spin-caloritronic material with giant transverse thermoelectric conversion by nanostructure engineering. DOI: 10.1038/s41467-024-46475-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum wird ein Festbett-Rohrreaktor für den In-situ-Reduktionsprozess verwendet? Steigerung der Katalysatoraktivierungseffizienz

- Welche Funktion erfüllt ein hochreines Quarzrohr bei der Gasphasensynthese von MoS2? Schlüsselrollen & Vorteile

- Was sind die Haupteinsatzgebiete von Horizontalöfen in der Luft- und Raumfahrtindustrie? Steigern Sie die Komponentenleistung durch präzise Wärmebehandlung

- Was sind die Hauptmerkmale eines horizontalen Rohrofens? Erzielen Sie präzise, gleichmäßige Heizung für Ihr Labor

- Was ist ein horizontaler Rohrofen? Erzielen Sie überragende thermische Gleichmäßigkeit für Ihre Proben

- Warum werden Vakuumversiegelung und Quarzrohre für die Wärmebehandlung von FeSiBPCCuNb benötigt? Reine magnetische Eigenschaften erzielen

- Was sind die typischen Anwendungen von Dreizonen-Spaltrohröfen? Erreichen Sie Präzision und Zugänglichkeit bei der thermischen Verarbeitung

- Welche Rolle spielt die programmgesteuerte Temperaturregelung in einem Rohrofen? Optimierung der N-GC-X-Katalysatorsynthese