Im Wesentlichen wird ein Dreizonen-Spaltrohr-Ofen für hochentwickelte thermische Prozesse eingesetzt, die eine außergewöhnliche Temperaturgleichmäßigkeit und einfache Probenzugänglichkeit erfordern. Diese Öfen sind die erste Wahl für Anwendungen wie chemische Gasphasenabscheidung (CVD), das Tempern von Halbleitern, die Prüfung fortschrittlicher Materialien und das kontrollierte Sintern von Keramiken, bei denen sowohl Präzision als auch Komfort von größter Bedeutung sind.

Die zentrale Erkenntnis ist nicht nur, wofür diese Öfen verwendet werden, sondern warum. Die „Drei-Zonen“-Konstruktion erzeugt eine vollkommen gleichmäßige heiße Zone, indem die Endzonen verwendet werden, um Wärmeverluste auszugleichen, während die „Spaltrohr“-Konstruktion es ermöglicht, die Kammer zu öffnen, um komplexe oder empfindliche Proben einfach zu laden.

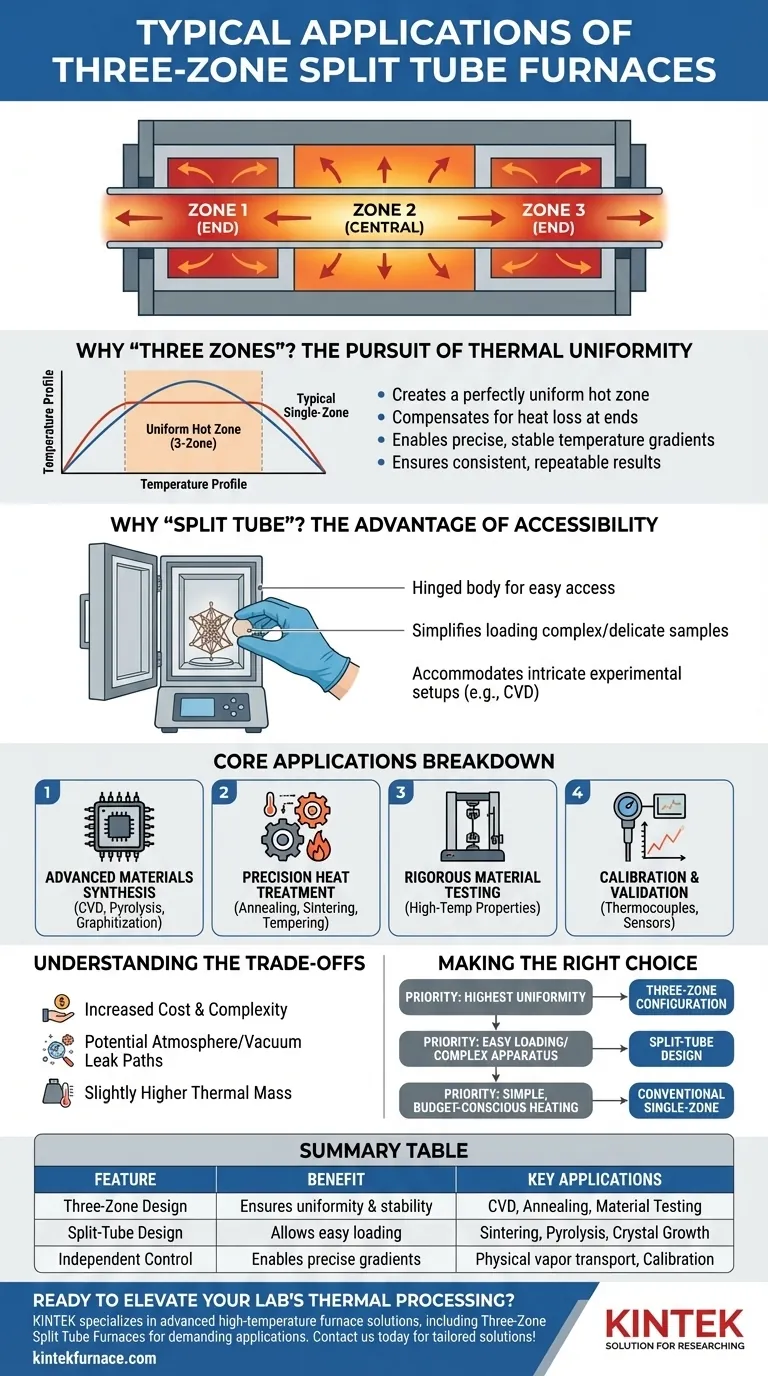

Warum „Drei Zonen“? Das Streben nach thermischer Gleichmäßigkeit

Ein herkömmlicher Einzonenofen ist in der Mitte am heißesten und an den Enden kühler, was auf natürlichen Wärmeverlust zurückzuführen ist. Ein Drei-Zonen-Design löst dieses grundlegende Problem.

Wie es eine gleichmäßige heiße Zone erzeugt

Der Ofen verfügt über drei unabhängig gesteuerte Heizzonen: eine große zentrale Zone und zwei kleinere Endzonen.

Indem die Endzonen auf eine etwas höhere Temperatur eingestellt werden, kann ein Leistungsprofil erzeugt werden, das der Wärme aktiv entgegenwirkt, die normalerweise von den Enden des Rohrs entweichen würde. Dies führt zu einem viel längeren, flacheren und gleichmäßigeren Temperaturprofil über die zentrale Zone.

Die Kraft kontrollierter Gradienten

Obwohl die drei unabhängigen Zonen oft zur Gewährleistung der Gleichmäßigkeit eingesetzt werden, können sie auch programmiert werden, um einen präzisen, stabilen Temperaturgradienten über die Probe zu erzeugen.

Diese Fähigkeit ist entscheidend für spezialisierte Prozesse wie den physikalischen Phasentransport oder bestimmte Arten des Kristallwachstums, bei denen ein kontrollierter Temperaturunterschied den Prozess antreibt.

Auswirkungen auf die Prozesswiederholbarkeit

Sowohl für Forschung und Entwicklung als auch für die Fertigung ist die Prozesskontrolle alles. Die überlegene Temperaturstabilität eines Drei-Zonen-Ofens stellt sicher, dass die Ergebnisse von einem Durchlauf zum nächsten konsistent und wiederholbar sind, was für die Validierung von Experimenten oder die Aufrechterhaltung der Produktionsqualität unerlässlich ist.

Warum „Spaltrohr“? Der Vorteil der Zugänglichkeit

Die Funktion „Spaltrohr“ bezieht sich darauf, dass der Ofenkörper auf einem Scharnier aufgebaut ist. Dies ermöglicht das vertikale oder horizontale Öffnen und bietet direkten Zugang zum Arbeitsrohr im Inneren.

Vereinfachung der Probenhandhabung

Dieses Design ist ideal, wenn mit Proben gearbeitet wird, die schwer in ein langes, massives Rohr einzuführen sind. Dazu gehören empfindliche Komponenten, vormontierte Reaktoranordnungen oder Objekte mit unregelmäßiger Form.

Anstatt die Probe von einem Ende hineinzuschieben, können Sie sie direkt in das Arbeitsrohr legen und dann den Ofen darum schließen.

Ermöglichung komplexer experimenteller Aufbauten

Die geteilte Bauweise erleichtert die Unterbringung komplexer Apparaturen in der heißen Zone erheblich.

Anwendungen wie die Chemische Gasphasenabscheidung (CVD), die komplizierte Gastzuführungsdüsen und Substrathalter beinhalten, profitieren immens von der Möglichkeit, den Aufbau in einem offenen Rohr zu installieren, bevor er vom Ofen umschlossen wird.

Schwerpunkt der Kernanwendungen

Die Kombination aus thermischer Gleichmäßigkeit und Zugänglichkeit macht diese Öfen für mehrere Schlüsselanwendungen unverzichtbar.

Synthese fortschrittlicher Materialien

Prozesse wie CVD, Pyrolyse und Graphitierung sind auf präzise Temperaturkontrolle angewiesen, um dünne Schichten zu erzeugen oder Materialien umzuwandeln. Die Gleichmäßigkeit des Ofens stellt sicher, dass das resultierende Material konsistente Eigenschaften aufweist, während das geteilte Design die notwendige komplexe Gasbehandlungsausrüstung ermöglicht.

Präzise Wärmebehandlung

Anwendungen wie Tempern, Sintern und Vergüten werden durchgeführt, um die Mikrostruktur eines Materials zu verändern. Eine vollkommen gleichmäßige heiße Zone stellt sicher, dass die gesamte Probe exakt dieselbe thermische Behandlung erhält, wodurch Schwachstellen oder inkonsistente Materialeigenschaften verhindert werden.

Strenge Materialprüfung und Kalibrierung

Bei der Prüfung von Materialeigenschaften bei hohen Temperaturen (z. B. Zugfestigkeit) oder bei der Kalibrierung von Temperatursensoren wie Thermoelementen muss die Probe in einer bekannten, stabilen thermischen Umgebung gehalten werden. Die zertifizierte Gleichmäßigkeit eines Drei-Zonen-Ofens bietet diese zuverlässige Basis.

Verständnis der Kompromisse

Obwohl diese Öfen leistungsstark sind, sind sie nicht die universelle Lösung. Ihr spezielles Design bringt spezifische Überlegungen mit sich.

Erhöhte Kosten und Komplexität

Ein Drei-Zonen-Ofen benötigt drei unabhängige Steuerungen und Stromkreise, was ihn teurer und komplexer im Betrieb macht als ein Einzonenmodell. Das mechanische Scharniersystem eines Spaltrohrs trägt ebenfalls zu den Kosten und der mechanischen Komplexität bei.

Atmosphären- und Vakuumabdichtung

Obwohl hervorragende Dichtungen erreichbar sind, kann die Existenz eines Spalts im Ofenkörper mehr potenzielle Leckpfade aufweisen als ein massives Ofendesign. Das Erreichen und Aufrechterhalten einer hochreinen Inertatmosphäre oder eines tiefen Vakuums kann eine sorgfältigere Konstruktion der Enddichtungen am Arbeitsrohr erfordern.

Thermische Masse

Die größere, kompliziertere Heizelementanordnung eines Drei-Zonen-Ofens kann zu einer geringfügig höheren thermischen Masse führen. Dies kann im Vergleich zu einem einfacheren Einzonenofen mit geringerer Masse zu geringfügig langsameren Auf- und Abkühlraten führen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Drei-Zonen-Spaltrohr-Ofen sollte von den spezifischen Anforderungen Ihres Prozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Temperaturgleichmäßigkeit über eine definierte Probenlänge zu erreichen: Die Drei-Zonen-Konfiguration ist das entscheidende Merkmal, das Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Proben liegt, die schwer zu laden sind oder einen komplexen Aufbau im Rohr erfordern: Das Spaltrohr-Design ist der wichtigste Vorteil.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, budgetbewussten Erwärmung liegt, bei der absolute Gleichmäßigkeit nicht entscheidend ist: Ein herkömmlicher Einzonen-Nicht-Spaltrohr-Ofen ist wahrscheinlich die geeignetere und kostengünstigere Wahl.

Letztendlich ist die Wahl eines Drei-Zonen-Spaltrohr-Ofens eine Entscheidung für die Priorisierung von Präzision und Zugänglichkeit bei den anspruchsvollsten thermischen Anwendungen.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Schlüsselanwendungen |

|---|---|---|

| Drei-Zonen-Design | Gewährleistet Temperaturgleichmäßigkeit und Stabilität | CVD, Tempern, Materialprüfung |

| Spaltrohr-Design | Ermöglicht einfaches Laden komplexer Proben | Sintern, Pyrolyse, Kristallwachstum |

| Unabhängige Steuerung | Ermöglicht präzise Gradienten und Wiederholbarkeit | Phasentransport, Kalibrierung |

Bereit, die thermische Verarbeitung Ihres Labors mit Präzision und Leichtigkeit zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Drei-Zonen-Spaltrohr-Öfen, die für anspruchsvolle Anwendungen wie CVD, Tempern und Sintern entwickelt wurden. Durch Nutzung hervorragender F&E und interner Fertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit tiefgreifender Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozesseffizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung