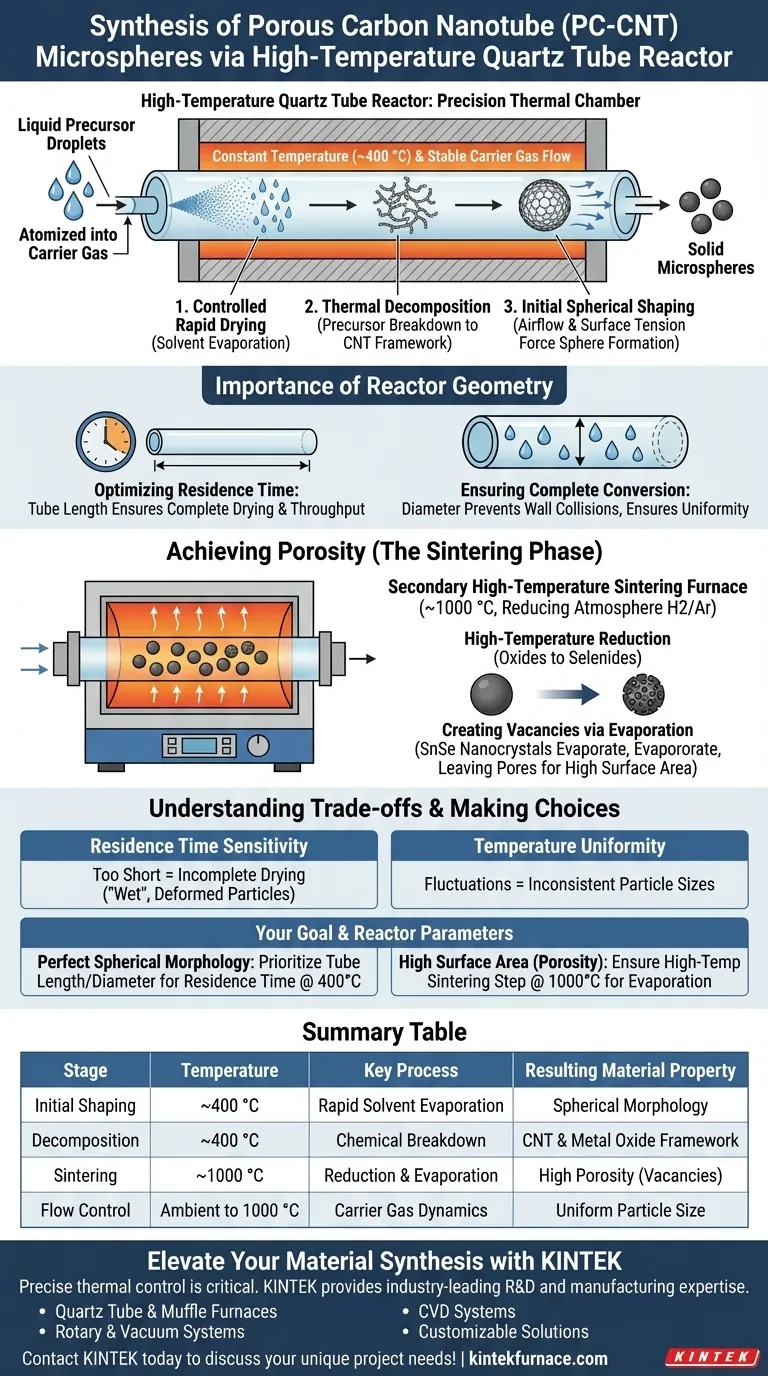

Ein Hochtemperatur-Quarzrohrreaktor fungiert als präzise thermische Kammer, um flüssige Vorläufertröpfchen in feste, strukturierte Mikrosphären umzuwandeln. Durch die Aufrechterhaltung einer konstanten Temperatur (typischerweise um 400 °C) und eines stabilen Trägergasstroms treibt der Reaktor das schnelle Trocknen, die thermische Zersetzung und die anfängliche kugelförmige Formgebung des Materials an.

Die optimierte Geometrie des Reaktors stellt sicher, dass die Vorläufertröpfchen eine ausreichende Verweilzeit in der Heizzone haben, um vollständig zu trocknen und sich in Kugeln umzuwandeln, was die Grundlage für die anschließende Erzeugung einer porösen Struktur mit hoher Oberfläche bildet.

Die Rolle der thermischen Umgebung und des Flusses

Die grundlegende Funktion des Quarzrohrreaktors besteht darin, eine stabile Umgebung zu schaffen, in der physikalische und chemische Transformationen gleichzeitig stattfinden.

Kontrolliertes schnelles Trocknen

Der Reaktor hält eine konstante Temperatur, wie z. B. 400 °C. Diese Hitze zwingt das Lösungsmittel in den zerstäubten Spraytröpfchen, schnell zu verdampfen.

Thermische Zersetzung

Während das Lösungsmittel verdampft, durchlaufen die Vorläufermaterialien eine thermische Zersetzung. Dies baut die ursprünglichen chemischen Verbindungen ab und hinterlässt das Kohlenstoffnanoröhren-Gerüst und Metalloxid-Vorläufer.

Anfängliche kugelförmige Formgebung

Die Kombination aus Luftstrom und Oberflächenspannung während der Trocknungsphase zwingt die Tröpfchen, sich zusammenzuziehen. Dies erleichtert die Bildung einer ausgeprägten kugelförmigen Morphologie, die für die Endanwendung des Materials unerlässlich ist.

Bedeutung der Reaktorgeometrie

Die physikalischen Abmessungen des Quarzrohrs sind nicht willkürlich; sie sind entscheidende technische Variablen, die die Qualität der Synthese bestimmen.

Optimierung der Verweilzeit

Die Länge des Quarzrohrs bestimmt, wie lange die Tröpfchen in der Heizzone verbleiben. Eine optimierte Länge stellt sicher, dass die „Verweilzeit“ lang genug für die vollständige Trocknung, aber kurz genug für den Durchsatz ist.

Gewährleistung der vollständigen Umwandlung

Der Durchmesser des Reaktors beeinflusst die Strömungsdynamik des Trägergases. Die richtige Dimensionierung verhindert Kollisionen mit der Wand und stellt sicher, dass jedes Tröpfchen vor dem Austritt aus dem Reaktor eine vollständige Komponenten umwandlung durchläuft.

Erzeugung von Porosität (die Sinterphase)

Während die anfängliche Reaktorphase die Kugeln bildet, erfordert die „poröse“ Eigenschaft von PC-CNT-Mikrosphären oft eine sekundäre Hochtemperaturphase, die typischerweise in einem Röhrensinterofen durchgeführt wird.

Hochtemperatur-Reduktion

Diese Phase wird bei deutlich höheren Temperaturen (ca. 1000 °C) unter reduzierender Atmosphäre (z. B. H2/Ar) betrieben. Diese Umgebung wandelt Oxide in den Vorläufern in Selenide um.

Erzeugung von Vakanzen durch Verdampfung

Hohe Hitze löst die vollständige Verdampfung spezifischer Nanokristalle, wie z. B. SnSe, aus. Wenn diese Kristalle verdampfen, hinterlassen sie erhebliche Vakanzen, wodurch effektiv die Poren entstehen, die die hohe spezifische Oberfläche des Endprodukts definieren.

Verständnis der Kompromisse

Die Erzielung gleichmäßiger Mikrosphären erfordert die Ausbalancierung mehrerer konkurrierender Faktoren innerhalb des Reaktors.

Empfindlichkeit der Verweilzeit

Wenn das Reaktionsrohr zu kurz oder der Gasfluss zu schnell ist, verringert sich die Verweilzeit. Dies führt zu unvollständiger Trocknung und „feuchten“ Partikeln, die sich verformen, anstatt kugelförmig zu bleiben.

Temperatur-Gleichmäßigkeit

Schwankungen in der Heizzone können zu inkonsistenten Partikelgrößen führen. Präzise thermische Kontrolle ist erforderlich, um sicherzustellen, dass die Zersetzung über die gesamte Tröpfchencharge hinweg gleichmäßig erfolgt.

Die richtige Wahl für Ihr Ziel treffen

Um die Effizienz Ihrer PC-CNT-Synthese zu maximieren, stimmen Sie Ihre Reaktionsparameter auf Ihre spezifischen strukturellen Anforderungen ab.

- Wenn Ihr Hauptaugenmerk auf perfekter kugelförmiger Morphologie liegt: Priorisieren Sie die Optimierung von Rohrlänge und -durchmesser, um eine ausreichende Verweilzeit bei 400 °C für die Formgebung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hoher Oberfläche (Porosität) liegt: Stellen Sie sicher, dass Ihr Prozess einen Hochtemperatur-Sinter Schritt (1000 °C) beinhaltet, der in der Lage ist, opfernde Nanokristalle vollständig zu verdampfen.

Der Quarzrohrreaktor ist nicht nur ein Heizbehälter; er ist ein Formgebungswerkzeug, das Zeit und Temperatur nutzt, um flüssige Tröpfchen zu funktionellen Mikrosphären zu formen.

Zusammenfassungstabelle:

| Phase | Temperatur | Schlüsselprozess | Ergebnis der Materialeigenschaft |

|---|---|---|---|

| Anfängliche Formgebung | ~400 °C | Schnelle Verdampfung des Lösungsmittels | Kugelförmige Morphologie |

| Zersetzung | ~400 °C | Chemische Zersetzung | CNT- & Metalloxid-Gerüst |

| Sintern | ~1000 °C | Reduktion & Verdampfung | Hohe Porosität (Vakanzen) |

| Flusskontrolle | Umgebungstemperatur bis 1000 °C | Trägergasdynamik | Gleichmäßige Partikelgröße |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzise Kontrolle über thermische Umgebungen und Verweilzeit ist entscheidend für die Herstellung hochwertiger PC-CNT-Mikrosphären. KINTEK bietet branchenführende F&E- und Fertigungsexpertise, um die exakten Heizlösungen zu liefern, die Ihr Labor benötigt.

Unser umfangreiches Angebot an Hochleistungs-Laborgeräten umfasst:

- Quarzrohr- & Muffelöfen für präzise thermische Zersetzung.

- Rotations- & Vakuumsysteme zur Gewährleistung einer gleichmäßigen Wärmeverteilung.

- CVD-Systeme für das fortschrittliche Wachstum von Kohlenstoffnanoröhren.

- Anpassbare Lösungen, die auf Ihre spezifischen Temperatur- und Atmosphärenanforderungen zugeschnitten sind.

Ob Sie sich auf die kugelförmige Morphologie konzentrieren oder die Oberfläche maximieren möchten, unsere von Experten entwickelten Systeme bieten die Stabilität und Präzision, die Sie benötigen. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Hyo Yeong Seo, Gi Dae Park. Engineering Porous Carbon Nanotube Microspheres with Nickel Sulfoselenide Nanocrystals for High‐Performance Potassium‐Ion Batteries: Electrochemical Mechanisms and Cycling Stability. DOI: 10.1002/sstr.202500222

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie erleichtert ein Hochtemperatur-Rohröfen die Bildung von Fe-Nx-C-Elektrokatalysatoren? Experteneinsichten zur Synthese

- Welche Rolle spielt ein Graphitrohrheizer bei der HPHT-Synthese von Fe2B? Präzisionsheizung für metastabile Materialien

- Warum ist ein Laborrohr-Ofen für die Herstellung von kohlenstoffhaltigen Lignin-Nanofaser-Elektroden unerlässlich?

- Wie gewährleistet das Design von Rohröfen eine gleichmäßige Erwärmung? Präzision meistern mit Mehrzonensteuerung

- Was sind die Hauptmerkmale von Hochtemperatur-Rohröfen? Präzision für die Materialwissenschaft erschließen

- Wie reguliert ein Laborrohr-Ofen die Positionierung von Platin (Pt)-Atomen? Beherrschen der atomaren Ingenieurtechnik

- Warum wird ein Röhren-Glühofen für die SiC-Hydrierung verwendet? Reine atomare Oberflächen für überlegene Kristallbindungen freischalten

- Welche Rolle spielt ein doppeltes Porzellanboot-Layout in einem Rohrofen? Verbesserung der Ni-N-C-Selenisierung durch räumliche Kontrolle