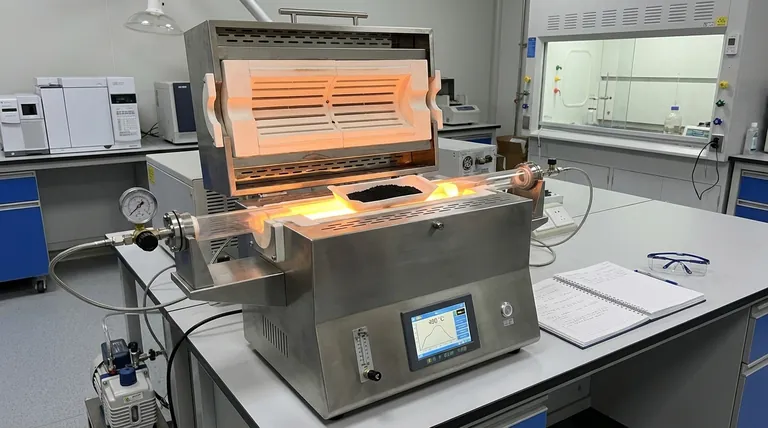

Thermische Zersetzung treibt die Leistung an. Der Wärmebehandlungsprozess mit einem Rohrofen ist unerlässlich, da er eine streng kontrollierte Umgebung bei 400 °C bietet, die Vorläufer-Niederschläge zur Zersetzung und Rekombination zu hochspezifischen Verbundoxiden zwingt. Diese thermische Regelung ist der primäre Mechanismus, der die endgültige Kristallstruktur des Katalysators und seine nachfolgende Effizienz bestimmt.

Der Rohrofen trocknet das Material nicht nur; er gestaltet die atomare Landschaft, um einen Typ-II-Heteroübergang zwischen Co3O4 und CeO2 zu bilden, was der grundlegende Motor für die verbesserte Redoxaktivität und photothermische Umwandlung des Katalysators ist.

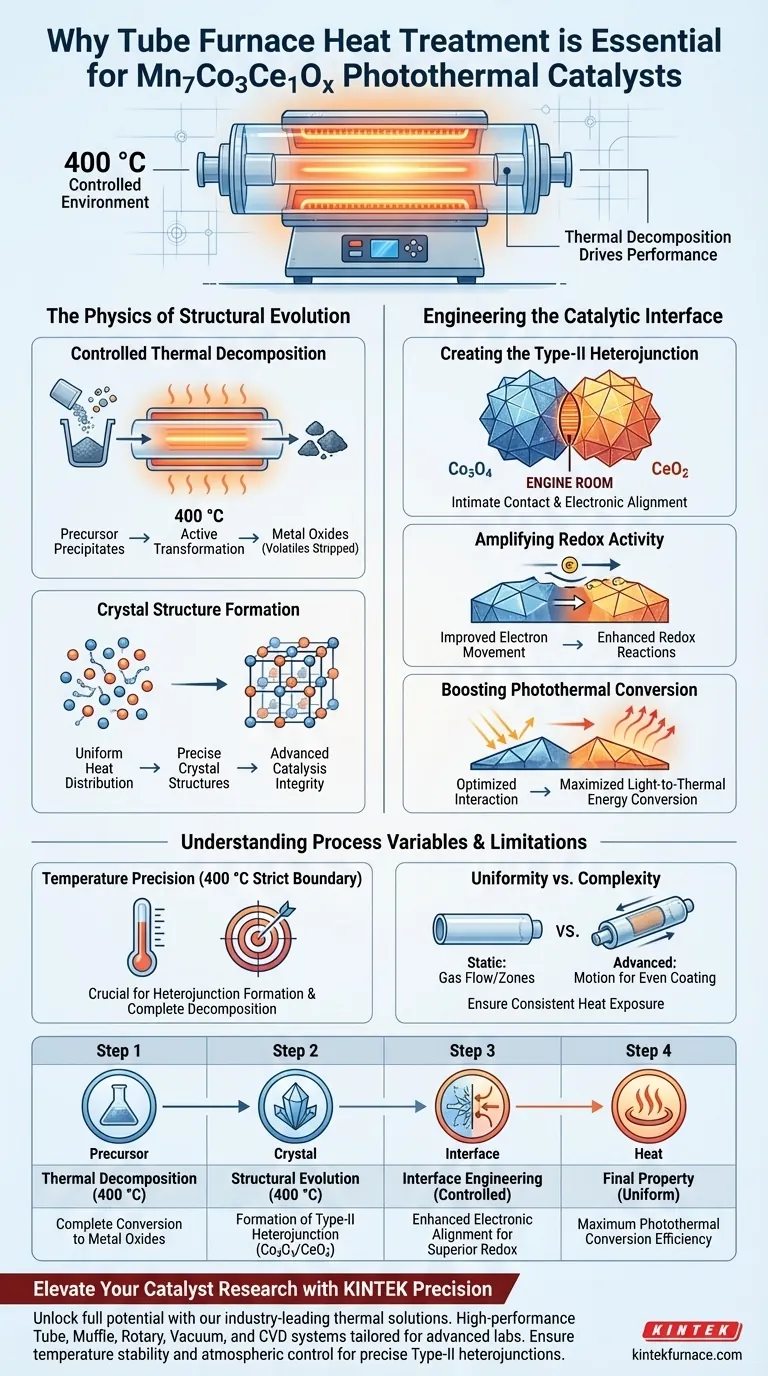

Die Physik der strukturellen Entwicklung

Kontrollierte thermische Zersetzung

Bei 400 °C stellt der Rohrofen sicher, dass die Vorläufermaterialien eine vollständige thermische Zersetzung durchlaufen.

Dies ist keine passive Trocknungsphase; es ist eine aktive chemische Umwandlung. Die Wärme zersetzt die anfänglichen Niederschläge und entfernt flüchtige Komponenten, um die gewünschten Metalloxide zurückzulassen.

Bildung der Kristallstruktur

Die gleichmäßige Wärmeverteilung im Rohr ermöglicht es diesen Oxiden, sich in präzisen Kristallstrukturen abzulagern.

Ohne diese stabile thermische Umgebung könnten sich die Atome chaotisch anordnen, was zu Defekten führt, die die Leistung beeinträchtigen. Der Rohrofen garantiert die strukturelle Integrität, die für die fortgeschrittene Katalyse erforderlich ist.

Konstruktion der katalytischen Grenzfläche

Erzeugung des Typ-II-Heteroübergangs

Das kritischste Ergebnis dieser Wärmebehandlung ist die Bildung eines Typ-II-Heteroübergangs zwischen Kobaltoxid (Co3O4) und Ceroxid (CeO2).

Diese Grenzfläche ist der "Maschinenraum" des Materials. Das spezifische Temperaturprofil des Ofens ermöglicht den engen Kontakt und die elektronische Ausrichtung zwischen diesen beiden unterschiedlichen Oxiden.

Verstärkung der Redoxaktivität

Sobald dieser Heteroübergang etabliert ist, verbessert sich die Fähigkeit des Materials, an Redoxreaktionen (Reduktion-Oxidation) teilzunehmen, erheblich.

Der Übergang fördert eine bessere Elektronenbewegung über die Katalysatoroberfläche. Dies korreliert direkt mit der Effektivität des Materials in photothermischen Anwendungen.

Steigerung der photothermischen Umwandlung

Die im Ofen erreichte strukturelle Umorganisation maximiert die photothermische Umwandlungseffizienz.

Durch die Optimierung der Wechselwirkung zwischen den Mangan-, Kobalt- und Cer-Komponenten wird das Material hocheffizient bei der Umwandlung von Lichtenergie in Wärmeenergie, die den katalytischen Prozess antreibt.

Verständnis von Prozessvariablen und Einschränkungen

Die Bedeutung der Temperaturpräzision

Obwohl der Rohrofen leistungsstark ist, ist die spezifische Temperatur von 400 °C eine strenge Randbedingung für diesen speziellen Verbundwerkstoff.

Abweichungen von dieser Temperatur können die Bildung der notwendigen Heteroübergänge verhindern oder zu unvollständiger Zersetzung führen. Die "kontrollierte" Natur des Ofens ist ebenso wichtig wie die Wärme selbst.

Gleichmäßigkeit vs. Komplexität

Standard-Rohröfen bieten eine ausgezeichnete Temperaturkontrolle, aber die Erzielung von Gleichmäßigkeit über große Chargen hinweg kann eine Herausforderung sein.

Während einige fortschrittliche Systeme (wie Drehrohröfen) Bewegung nutzen, um sicherzustellen, dass jedes Partikel gleichmäßig beschichtet oder erhitzt wird, verlassen sich Standard-Statikrohröfen stark auf Gasfluss und präzise Heizzonen. Sie müssen sicherstellen, dass Ihre Ladekonfiguration eine konsistente Wärmeeinwirkung ermöglicht, um heterogene Ergebnisse zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Um das Potenzial Ihres Mn7Co3Ce1Ox-Katalysators zu maximieren, müssen Sie Ihre Wärmebehandlungsstrategie mit Ihren spezifischen Leistungsmetriken abgleichen.

- Wenn Ihr Hauptaugenmerk auf der Redoxaktivität liegt: Priorisieren Sie die Präzision des 400 °C-Sollwerts, um die vollständige Bildung des Co3O4/CeO2-Typ-II-Heteroübergangs zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Chargenkonsistenz liegt: Stellen Sie sicher, dass die Probenladung im Rohr eine gleichmäßige Wärmedurchdringung ermöglicht, oder erwägen Sie Rüttelmethoden, um thermische Gradienten zu verhindern.

Präzises thermisches Management ist nicht nur ein Vorbereitungsschritt; es ist der Architekt der funktionellen Identität Ihres Katalysators.

Zusammenfassungstabelle:

| Prozessmechanismus | Temperatur | Schlüsselergebnis |

|---|---|---|

| Thermische Zersetzung | 400 °C | Vollständige Umwandlung von Vorläufer-Niederschlägen in Metalloxide. |

| Strukturelle Entwicklung | 400 °C | Bildung eines Typ-II-Heteroübergangs zwischen Co3O4 und CeO2. |

| Grenzflächen-Engineering | Kontrolliert | Verbesserte elektronische Ausrichtung für überlegene Redoxaktivität. |

| Endeigenschaft | Gleichmäßig | Maximale photothermische Umwandlungseffizienz für Licht-zu-Wärme-Energie. |

Steigern Sie Ihre Katalysatorforschung mit KINTEK-Präzision

Erschließen Sie das volle Potenzial Ihrer photothermischen Materialien mit den branchenführenden thermischen Lösungen von KINTEK. Unterstützt durch erstklassige F&E und weltklasse Fertigung bieten wir Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die speziell auf fortschrittliche Laboranforderungen zugeschnitten sind. Ob Sie präzise Typ-II-Heteroübergänge konstruieren oder eine gleichmäßige Mn7Co3Ce1Ox-Zersetzung benötigen, unsere anpassbaren Öfen gewährleisten die Temperaturstabilität und atmosphärische Kontrolle, die Ihre Forschung erfordert.

Bereit, Ihre katalytische Effizienz zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um das perfekte Hochtemperatursystem für Ihre einzigartigen Laborbedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Niansi Li, Qiliang Wang. A Multifunctional Photothermal Catalyst Enabling Full‐Day Sustainable Power and Indoor Air Quality Control. DOI: 10.1002/advs.202505059

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Vertikalrohr-Widerstandsofen beim Co-Smelting von WEEE und Kupfer? Precision Smelting Solutions

- Warum sind Hochtemperatur-Rohröfen für die industrielle und wissenschaftliche Nutzung wichtig? Präzision in der Materialverarbeitung freisetzen

- Was sind die funktionalen Vorteile der Verwendung eines Hochtemperatur-Vertikalrohr-Quarzreaktors für die MoS2/rGO-Pyrolyse?

- Was sind die Unterschiede zwischen Rohröfen mit massivem und geteiltem Mantel? Wählen Sie den richtigen Ofen für Ihr Labor

- Was ist ein vertikaler Rohrofen mit Fließbette?

- Welche Branchen nutzen üblicherweise Horizontalsinteröfen? Erschließen Sie Hochtemperaturprozesse für Ihren Sektor

- Warum ist die chemische Zusammensetzung der in Röhrenreaktoren verwendeten Legierung entscheidend? Einblicke in die Ergebnisse der Ethan-Cracken

- Welche Rolle spielt die Heizzone eines horizontalen Röhrenofens bei der CVD für ITO? Master Thin Film Precision