Im Wesentlichen ist ein vertikaler Rohrofen mit Fließbett ein fortschrittliches Heizsystem, das einen nach oben gerichteten Gasstrom nutzt, um feste Partikel in der Schwebe zu halten, wodurch sie sich wie eine Flüssigkeit verhalten. Diese einzigartige Konstruktion kombiniert die vertikale Struktur eines Rohrofens mit dem dynamischen Prozess der Fluidisierung, um eine außergewöhnlich gleichmäßige und effiziente Erwärmung für die Materialverarbeitung oder Verbrennung zu erreichen.

Dieser Ofen löst eine kritische technische Herausforderung: Wie können kleine, feste Partikel gleichmäßig und schnell erhitzt werden? Durch das Aufschwemmen der Partikel in einem heißen Gasstrom werden Hot Spots und der Gradient der Oberflächentemperatur eliminiert, was im Vergleich zu herkömmlichen statischen Öfen zu einer überlegenen Prozesskontrolle und Effizienz führt.

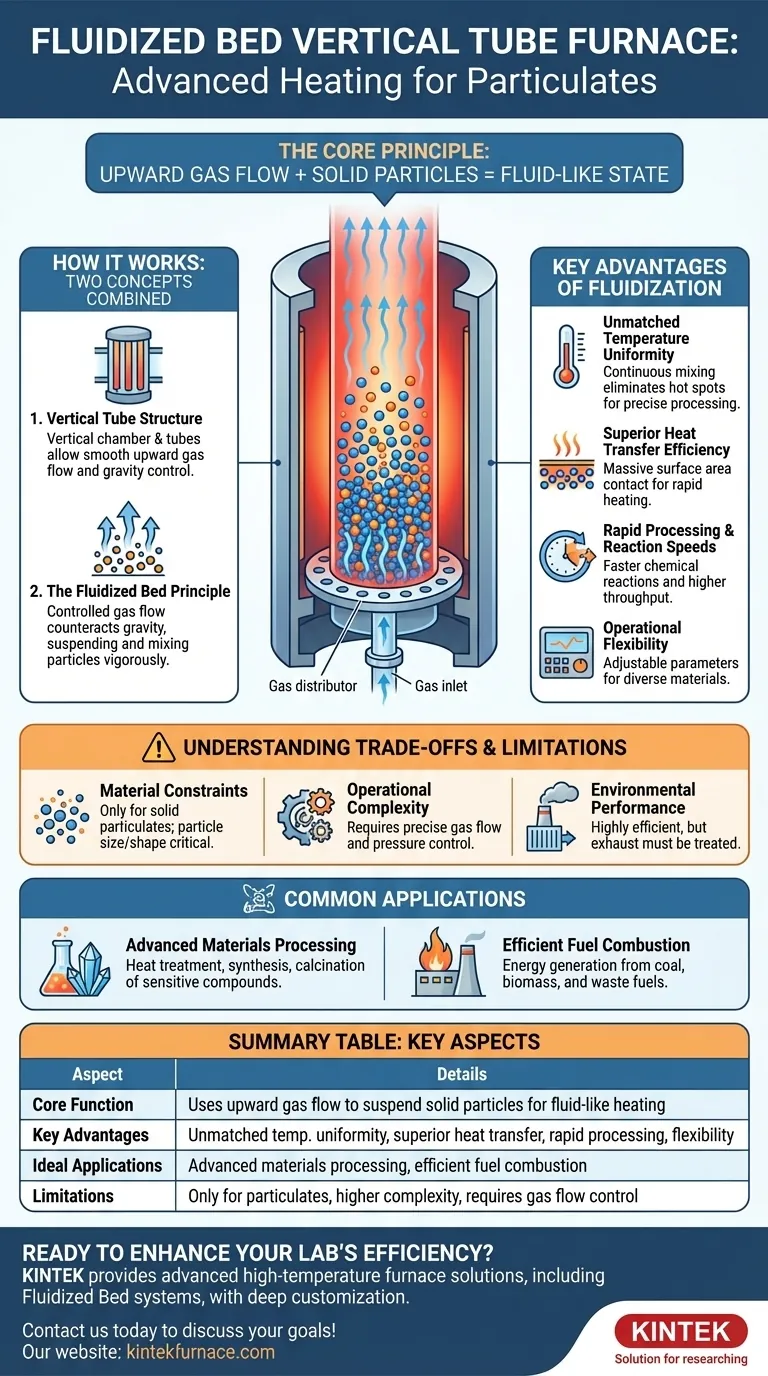

Wie es funktioniert: Die Kombination von zwei Kernkonzepten

Der Name des Ofens beschreibt seine Funktionsweise perfekt, die eine physikalische Struktur mit einem dynamischen Prozess verschmilzt. Das Verständnis dieser beiden Teile ist der Schlüssel zum Erfassen seiner Fähigkeiten.

Die Struktur des vertikalen Rohrofens

Die Grundlage bildet ein vertikaler Ofenkörper. In dieser Kammer sind ein oder mehrere Rohre vertikal angeordnet.

Diese vertikale Ausrichtung ist entscheidend, da sie es dem Gas ermöglicht, reibungslos nach oben zu strömen und mit der Schwerkraft zusammenzuarbeiten, um den Prozess innerhalb der Rohre zu steuern.

Das Prinzip des Fließbettes

Das „Fließbett“ ist kein physisches Objekt, sondern ein Aggregatzustand, der durch den Prozess erzeugt wird. Gas wird von unten durch die vertikalen Rohre gepresst, wo sich die festen Partikel (das zu erhitzende Material oder der Brennstoff) befinden.

Durch die sorgfältige Kontrolle der Gasflussrate und des Drucks wirkt die Aufwärtskraft des Gases der Schwerkraft entgegen. Dies hebt die festen Partikel an und trennt sie, wodurch sie in der Gasströmung suspendiert werden und sich lebhaft bewegen.

Das Ergebnis: Ein suspendiertes, „flüssigkeitsähnliches“ Bett

Das Gemisch aus Gas und suspendierten, wirbelnden Partikeln verhält sich ähnlich wie eine siedende Flüssigkeit. Dieser „fluidisierte“ Zustand ist der Hauptvorteil des Ofens, da er eine konstante Bewegung und Durchmischung des Feststoffmaterials gewährleistet.

Die wichtigsten Vorteile der Fluidisierung

Der einzigartige „flüssigkeitsähnliche“ Zustand des Materials im Ofen liefert mehrere signifikante Leistungsvorteile, die mit anderen Erhitzungsmethoden nur schwer zu erreichen sind.

Unübertroffene Temperaturuniformität

Da sich die festen Partikel in ständiger Bewegung befinden, sind sie alle der gleichen Temperatur ausgesetzt. Diese kontinuierliche Durchmischung eliminiert Hot Spots und Temperaturgradienten, was für empfindliche Wärmebehandlungsprozesse wie Kalzinierung oder Tempern entscheidend ist.

Überragende Wärmeübertragungseffizienz

Die Fluidisierung vergrößert die Kontaktfläche zwischen dem heißen Gas und jedem einzelnen festen Partikel massiv. Dieser direkte, ausgedehnte Kontakt ermöglicht eine extrem schnelle und effiziente Wärmeübertragung, wodurch die für das Erreichen der gewünschten Temperatur benötigte Energie und Zeit reduziert wird.

Schnelle Verarbeitungs- und Reaktionsgeschwindigkeiten

Da sich die Partikel sehr schnell erwärmen, laufen chemische Reaktionen, Synthesen oder Verbrennungsprozesse viel schneller ab. Dies führt zu einem höheren Durchsatz und besserer Produktivität sowohl in Labor- als auch in Industrieanlagen.

Betriebliche Flexibilität

Der Prozess ist hochgradig steuerbar. Bediener können die Temperatur, die Gaszusammensetzung und die Gasflussrate präzise einstellen, um die Reaktionsbedingungen fein abzustimmen, wodurch der Ofen für eine breite Palette von Materialien und Anwendungen anpassbar wird.

Verständnis der Kompromisse und Einschränkungen

Obwohl diese Technologie leistungsstark ist, ist sie nicht universell einsetzbar. Ihre Spezialisierung bringt spezifische Einschränkungen mit sich.

Materialbeschränkungen: Nur für Partikel

Dieser Ofen ist ausschließlich für feste Partikelmaterialien konzipiert. Er kann nicht zum Erhitzen großer, fester Objekte verwendet werden. Die Größe, Form und Dichte der Partikel sind ebenfalls entscheidende Faktoren, die auf die Konstruktion des Ofens abgestimmt werden müssen, um eine ordnungsgemäße Fluidisierung zu erreichen.

Betriebskomplexität

Im Vergleich zu einem einfachen Muffelofen ist ein Fließbett-System komplexer. Es erfordert eine präzise Steuerung von Gasfluss und Druck, was zusätzliche Variablen hinzufügt, die verwaltet werden müssen, um einen stabilen und effektiven Betrieb zu gewährleisten.

Umweltleistung

Bei der Verbrennung ist der Prozess sehr effizient. Wie bei jedem Verbrennungssystem müssen jedoch die Abgase behandelt werden, um die Emissionsstandards zu erfüllen. Der Vorteil hierbei ist, dass die kontrollierte Natur der Verbrennung diesen Reinigungsprozess oft handhabbarer macht.

Häufige Anwendungen

Die einzigartigen Eigenschaften dieser Öfen machen sie ideal für spezifische Hochleistungsaufgaben in Forschung und Industrie.

Verarbeitung fortschrittlicher Materialien

Sie werden häufig in Laboren und Produktionsstätten für Wärmebehandlungsanwendungen eingesetzt, die eine hohe Präzision erfordern. Dies umfasst die Synthese und Reinigung von Verbindungen, Oxidation, Diffusion, Kalzinierung und thermisches Tempern empfindlicher anorganischer oder organischer Materialien.

Effiziente Brennstoffverbrennung

Die Fähigkeit des Ofens, verschiedene Partikelbrennstoffe wie Kohle, Biomasse oder Abfallmaterialien zu handhaben, macht ihn zu einem effektiven Werkzeug zur Energieerzeugung. Die hohe Verbrennungstemperatur und Effizienz gewährleisten eine maximale Energiegewinnung und bieten gleichzeitig eine gute Kontrolle über die Emissionen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz dieser Technologie hängt vollständig von Ihren Material- und Prozessanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf einer unvergleichlichen Temperaturuniformität für empfindliche Pulver liegt: Ein vertikaler Rohrofen mit Fließbett ist wahrscheinlich die bessere Wahl.

- Wenn Ihr Hauptaugenmerk auf der effizienten Verbrennung verschiedener Partikelbrennstoffe liegt: Diese Technologie bietet erhebliche Vorteile sowohl bei der Wärmeübertragung als auch bei der Anpassungsfähigkeit.

- Wenn Ihr Ziel die Erhitzung eines einzelnen, großen festen Objekts ist oder Sie einen einfachen, kostengünstigen Betrieb wünschen: Ein herkömmlicher Muffel- oder Rohrofen wäre die praktischere Lösung.

Letztendlich ist dieser Ofen ein spezialisiertes Instrument, das für außergewöhnliche Kontrolle und Effizienz bei Partikel-basierten thermischen Prozessen entwickelt wurde.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Kernfunktion | Verwendet nach oben gerichteten Gasstrom, um feste Partikel für eine flüssigkeitsähnliche Erwärmung aufzuschwemmen |

| Wichtigste Vorteile | Unübertroffene Temperaturuniformität, überragende Wärmeübertragungseffizienz, schnelle Verarbeitung, betriebliche Flexibilität |

| Ideale Anwendungen | Verarbeitung fortschrittlicher Materialien (z. B. Kalzinierung, Synthese), effiziente Brennstoffverbrennung (z. B. Kohle, Biomasse) |

| Einschränkungen | Nur für Partikelmaterialien geeignet, höhere betriebliche Komplexität, erfordert Gasflusskontrolle |

Sind Sie bereit, die Effizienz Ihres Labors mit einem kundenspezifischen Fließbettofen zu steigern?

Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Fähigkeiten zur Tiefenindividualisierung unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen genau zu erfüllen.

Egal, ob Sie empfindliche Pulver verarbeiten oder die Brennstoffverbrennung optimieren möchten – unser Fachwissen gewährleistet überlegene Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Verarbeitungsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung