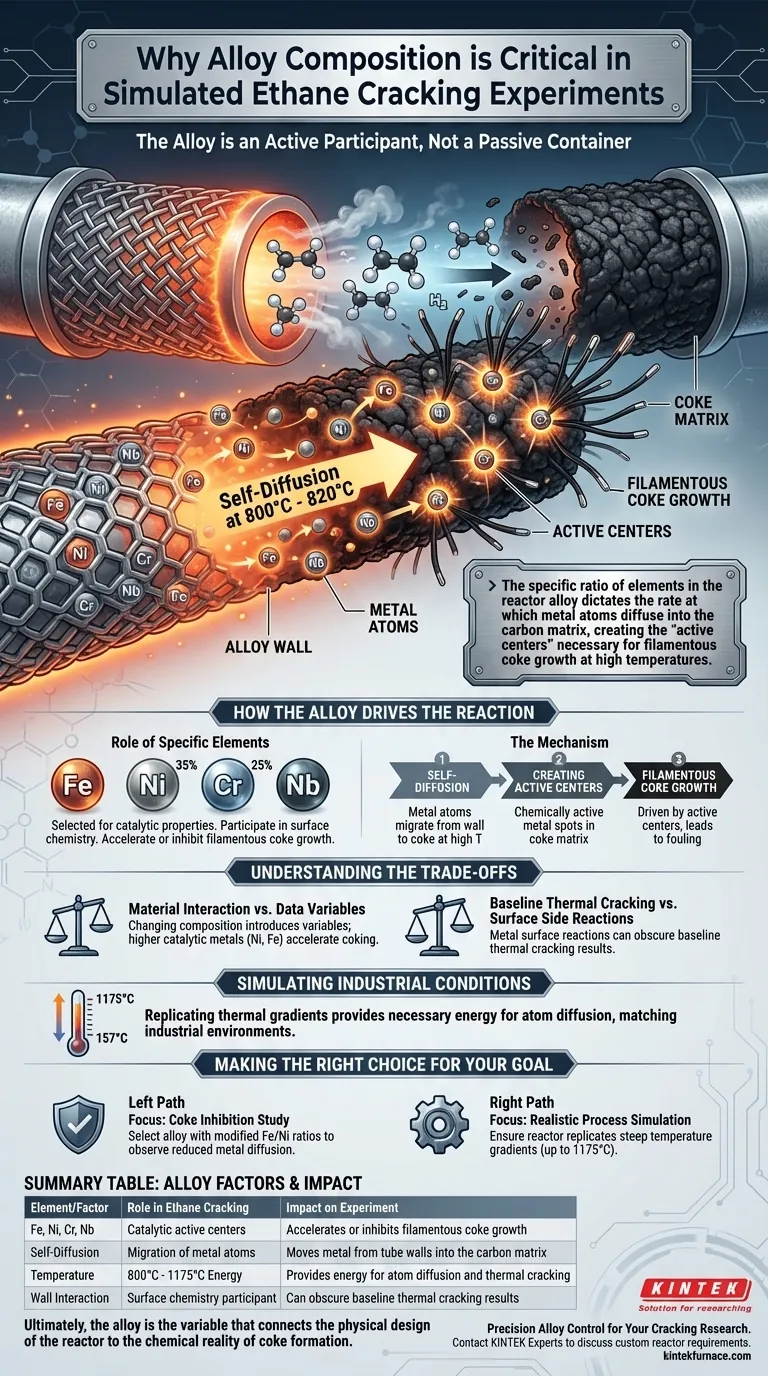

Die chemische Zusammensetzung der Legierung ist kein passiver Behälter; sie ist ein aktiver Teilnehmer an der Reaktion. Bei simuliertem Ethan-Cracken wirken bestimmte Elemente – wie Eisen, Nickel, Chrom und Niob – als Katalysatoren und nicht nur als strukturelle Komponenten. Forscher kontrollieren diese Zusammensetzung sorgfältig, um zu untersuchen, wie Metallatome von den Rohrwandungen wandern, um die Bildung von Koks zu induzieren und aufrechtzuerhalten.

Das spezifische Verhältnis der Elemente in der Reaktionslegierung bestimmt die Geschwindigkeit, mit der Metallatome in die Kohlenstoffmatrix diffundieren, und schafft die "aktiven Zentren", die für das Wachstum von filamentösem Koks bei hohen Temperaturen erforderlich sind.

Wie die Legierung die Reaktion antreibt

Mehr als nur strukturelle Integrität

In der Standardtechnik werden Legierungen aufgrund ihrer Festigkeit und Hitzebeständigkeit ausgewählt. Bei Ethan-Cracken-Experimenten spielt die Legierung jedoch eine chemische Rolle. Die Reaktorwände interagieren direkt mit dem Prozessgas.

Die Rolle spezifischer Elemente

Gängige Zusammensetzungen, wie solche mit unterschiedlichen Gewichtsanteilen von Eisen, Nickel (z. B. 35 %), Chrom (z. B. 25 %) und Niob, werden aufgrund ihrer katalytischen Eigenschaften ausgewählt. Diese Metalle bleiben nicht statisch; sie nehmen an der Oberflächenchemie teil, die während des Crackens auftritt.

Der Mechanismus der Koksbildung

Selbstdiffusion von Atomen

Bei Betriebstemperaturen zwischen 800 °C und 820 °C tritt ein kritisches physikalisches Phänomen auf: die Selbstdiffusion. Metallatome aus dem Legierungsgitter wandern (diffundieren) nach außen. Sie bewegen sich von der festen Rohrwand in die sich entwickelnde Koksschicht (Kohlenstoffablagerungen).

Schaffung aktiver Zentren

Diese Diffusion ist nicht zufällig; sie schafft Metall-"aktive Zentren" innerhalb der Kokmatrix. Diese Zentren sind chemisch aktive Stellen, die weitere Reaktionen erleichtern.

Filamentöses Koks-Wachstum

Die Anwesenheit dieser metallischen aktiven Zentren ist der Haupttreiber für eine bestimmte Art von Fouling, den sogenannten filamentösen Koks. Durch die Kontrolle der Legierungszusammensetzung können Forscher dieses Wachstum beschleunigen oder hemmen, um die zugrunde liegende Kinetik zu verstehen.

Verständnis der Kompromisse

Die Komplexität der Materialinteraktion

Obwohl die Änderung der Legierungszusammensetzung wertvolle Daten zur Koksbildung liefert, führt sie Variablen ein, die sorgfältig verwaltet werden müssen. Eine höhere Konzentration katalytischer Metalle (wie Nickel oder Eisen) kann die Koksbildungsmechanismen beschleunigen.

Unterscheidung von Reaktionstypen

Diese Beschleunigung kann die grundlegenden thermischen Crack-Ergebnisse manchmal verschleiern. Forscher müssen zwischen dem durch Wärme verursachten Cracken und den Nebenreaktionen unterscheiden, die durch die Metalloberfläche selbst verursacht werden.

Simulation industrieller Bedingungen

Nachbildung von thermischen Gradienten

Um diese Ergebnisse auf reale Anlagen anwendbar zu machen, muss die physikalische Umgebung der chemischen entsprechen. Röhrenreaktoren verwenden Heizzonen, um massive Temperaturgradienten zu erzeugen, die oft von 1175 °C auf 157 °C reichen.

Physikalischer Raum für Diffusion

Diese thermischen Bedingungen liefern die notwendige Energie für die oben beschriebene MetallDiffusion. Das Reaktordesign stellt sicher, dass die thermodynamischen Bedingungen im Rohr die raue Umgebung der industriellen Produktion nachahmen.

Die richtige Wahl für Ihr Ziel

Um Ihr experimentelles Setup zu optimieren, müssen Sie die Legierungsauswahl auf Ihr spezifisches Forschungsziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Untersuchung der Kokshemmung liegt: Wählen Sie Legierungszusammensetzungen mit modifizierten Eisen- oder Nickelverhältnissen, um zu beobachten, wie eine reduzierte MetallDiffusion das filamentöse Wachstum verlangsamt.

- Wenn Ihr Hauptaugenmerk auf der realistischen Prozesssimulation liegt: Stellen Sie sicher, dass Ihr Reaktor die steilen Temperaturgradienten (bis zu 1175 °C) nachbildet, um zu validieren, dass sich die Legierung thermodynamisch so verhält, wie sie es in einer kommerziellen Anlage tun würde.

Letztendlich ist die Legierung die Variable, die das physikalische Design des Reaktors mit der chemischen Realität der Koksbildung verbindet.

Zusammenfassungstabelle:

| Element/Faktor | Rolle beim Ethan-Cracken | Auswirkung auf das Experiment |

|---|---|---|

| Fe, Ni, Cr, Nb | Katalytische aktive Zentren | Beschleunigt oder hemmt das filamentöse Koks-Wachstum |

| Selbstdiffusion | Migration von Metallatomen | Bewegt Metall von Rohrwandungen in die Kohlenstoffmatrix |

| Temperatur | 800 °C - 1175 °C | Liefert Energie für Atomdiffusion und thermisches Cracken |

| Wandinteraktion | Teilnehmer an der Oberflächenchemie | Kann grundlegende thermische Crack-Ergebnisse verschleiern |

Präzise Legierungssteuerung für Ihre Crack-Forschung

Das Verständnis des komplexen Zusammenspiels zwischen Reaktormetallurgie und Koksbildung ist für genaue Laborsimulationen unerlässlich. KINTEK bietet hochleistungsfähige, anpassbare thermische Lösungen, die auf die strengen Anforderungen der chemischen Forschung zugeschnitten sind. Mit Unterstützung von Experten in F&E und Fertigung bieten wir Muffel-, Röhren-, Rotations-, Vakuum- und CVD-Systeme, die auf Ihre einzigartigen experimentellen Bedürfnisse zugeschnitten sind.

Ob Sie die Kinetik der Kokshemmung untersuchen oder industrielle thermische Gradienten nachbilden möchten, unser Team liefert die spezialisierten Hochtemperaturöfen, die für zuverlässige Daten erforderlich sind.

Optimieren Sie noch heute Ihre experimentellen Ergebnisse – Kontaktieren Sie KINTEK-Experten, um Ihre individuellen Reaktorbedürfnisse zu besprechen.

Visuelle Anleitung

Referenzen

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985551

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der Kalzinierung von supraleitenden Keramiken? Experten-Einblicke

- Was sind die Vorteile von Simulationsanlagen für die Tubenofenoxidation? Verbessern Sie Ihre Hochtemperatur-Materialtests

- Warum ist eine Hochreinigungs-Argonspülung für einen Röhrenofen vor der Sb2Se3-Synthese notwendig? Sicherstellung eines reinen Nanodrahtwachstums

- Welche Sicherheitsfunktionen sind typischerweise in Vakuumrohröfen enthalten? Wesentlicher Schutz für Hochtemperaturlabore

- Wie unterscheiden sich Temperaturregelung und -gleichmäßigkeit zwischen vertikalen und horizontalen Rohröfen? Optimieren Sie die Wärmebehandlung Ihres Labors

- Wie werden Fallrohröfen in industriellen Umgebungen eingesetzt? Steigerung der Effizienz bei der Materialverarbeitung

- Welche Rolle spielt eine Röhrenofenbehandlung bei der Lösungsglühen von Titanlegierungen? Beherrschen Sie die Materialintegrität.

- Welche Rolle spielt ein Zyklonabscheider bei der Probenrückgewinnung in einem DTF? Verbesserung der Genauigkeit der Feststoffrückstandsanalysen