In industriellen Umgebungen sind Fallrohröfen Spezialwerkzeuge für die Hochtemperatur-Materialverarbeitung, bei der kontrollierte Atmosphären und gleichmäßige Erwärmung von größter Bedeutung sind. Sie sind entscheidend für die Herstellung fortschrittlicher Materialien wie Keramiken, Batteriekomponenten und Speziallegierungen, da sie Prozesse ermöglichen, die in anderen Ofentypen schwierig oder unmöglich zu realisieren sind.

Der Schlüssel zum Verständnis der industriellen Rolle eines Fallrohrofens liegt in seiner vertikalen Ausrichtung. Dieses Design ist nicht willkürlich; es nutzt die Schwerkraft und die Fluiddynamik, um hochspezifische Prozesse wie die chemische Gasphasenabscheidung (CVD), Pyrolyse und die Synthese hochreiner Pulver zu ermöglichen.

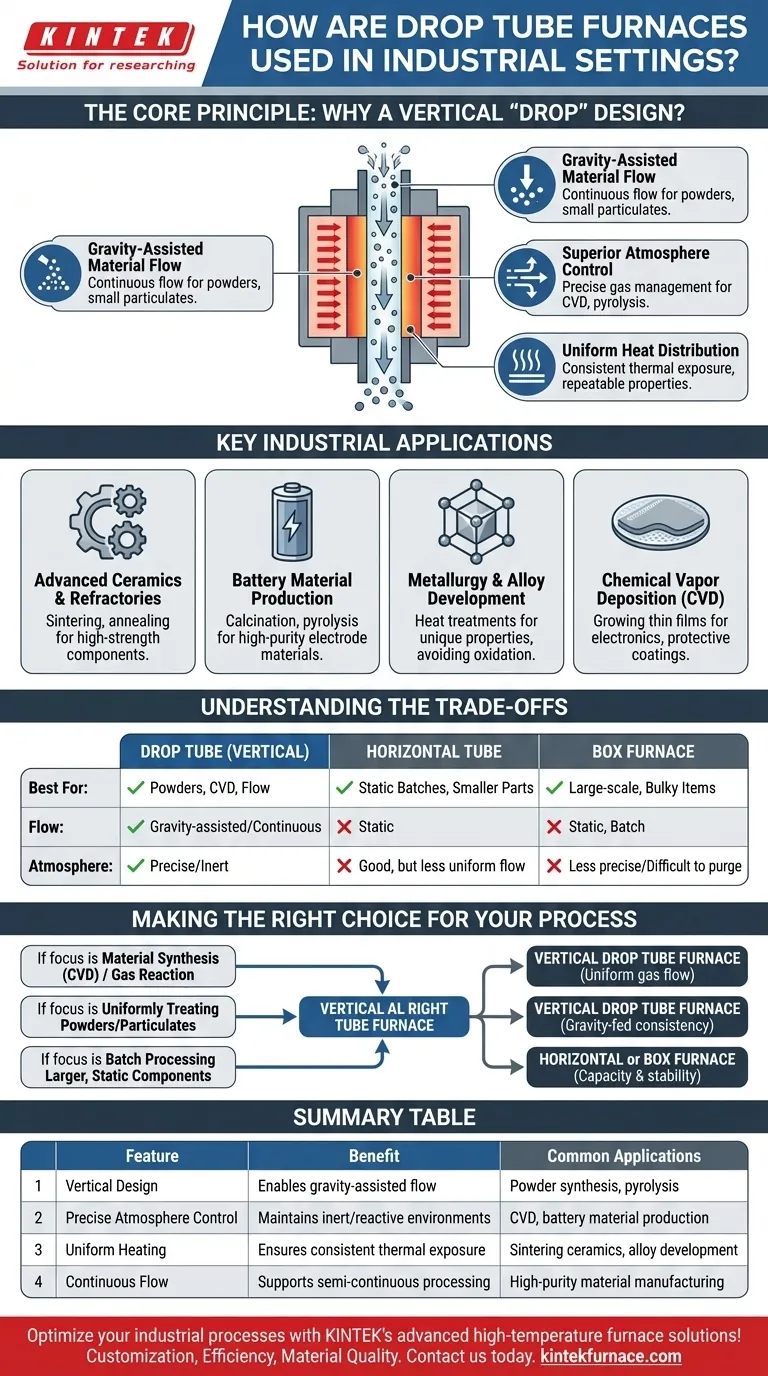

Das Kernprinzip: Warum ein vertikales „Fall“-Design?

Ein Fallrohr-Ofen ist ein spezieller Typ eines vertikalen Rohrofens. Sein Design erleichtert bestimmte industrielle Prozesse direkt, indem es die Schwerkraft als Schlüsselkomponente der Betriebsführung nutzt.

Schwerkraftgestützte Materialströmung

Der Hauptvorteil ist die Möglichkeit, Material durch die Heizzone fallen oder fließen zu lassen. Dies ist ideal für Pulver, kleine Partikel oder sogar Flüssigkeitstropfen, die einer gleichmäßigen, kurzen Exposition gegenüber hohen Temperaturen ausgesetzt werden müssen.

Dieser kontinuierliche oder halbkontinuierliche Fluss steht im Gegensatz zu statischen Batch-Prozessen und ermöglicht einzigartige Reaktionen und Behandlungen.

Überlegene Atmosphärenkontrolle

Das vertikale Rohr eignet sich hervorragend für Prozesse, die eine präzise Gassteuerung erfordern. Gase können von oben oder unten eingeleitet werden, wodurch ein spezifischer Strömungspfad entsteht.

Dies ist entscheidend für die chemische Gasphasenabscheidung (CVD), bei der Vorläufergase gleichmäßig über ein Substrat strömen müssen, oder für die Pyrolyse, bei der Material in einer inerten Atmosphäre thermisch zersetzt wird.

Gleichmäßige Wärmeverteilung

Mit Heizelementen, die das Zentralrohr umgeben, erzeugen diese Öfen eine extrem gleichmäßige Temperaturzone entlang der vertikalen Achse.

Dies stellt sicher, dass jedes durch den Ofen fallende Teilchen nahezu identischen thermischen Bedingungen ausgesetzt ist, was zu sehr konsistenten und reproduzierbaren Materialeigenschaften führt.

Wichtige industrielle Anwendungen

Die einzigartige Konstruktion von Fallrohröfen macht sie in mehreren Hightech-Fertigungssektoren unverzichtbar.

Fortschrittliche Keramiken und feuerfeste Materialien

Diese Öfen werden zum Sintern und Glühen von Keramikpulvern zu dichten, hochfesten Komponenten verwendet. Die kontrollierte Hochtemperaturumgebung ist entscheidend für die Erzielung der gewünschten Mikrostruktur.

Batteriematerialherstellung

Die Herstellung von Kathoden- und Anodenmaterialien für Lithium-Ionen-Batterien beinhaltet oft die Kalzinierung oder Pyrolyse von Vorläuferchemikalien. Ein Fallrohr-Ofen bietet die strikte Atmosphärenkontrolle, die erforderlich ist, um hochreine, leistungsstarke Elektrodenmaterialien herzustellen.

Metallurgie und Legierungsentwicklung

Spezifische Wärmebehandlungen werden eingesetzt, um fortschrittliche Legierungen mit einzigartigen Eigenschaften herzustellen. Die präzise Temperatur- und Atmosphärenkontrolle ermöglicht es Herstellern, Metalle zu glühen oder spezifische Kristallstrukturen ohne unerwünschte Oxidation zu erzeugen.

Chemische Gasphasenabscheidung (CVD)

In der Halbleiter- und Fortschrittsmaterialindustrie ist CVD ein Eckpfeilerprozess. Fallrohröfen werden verwendet, um dünne Schichten auf Substraten abzuscheiden und Komponenten für Elektronik oder haltbare Schutzbeschichtungen auf Industrieteilen herzustellen.

Die Kompromisse verstehen

Kein einzelnes Werkzeug ist für jede Aufgabe perfekt. Der Wert eines Fallrohr-Ofens zeigt sich im Vergleich zu anderen thermischen Verarbeitungsanlagen.

Im Vergleich zu horizontalen Rohröfen

Horizontale Öfen eignen sich hervorragend zur Verarbeitung statischer Proben in Chargen, z. B. zur Behandlung einer Schale von Komponenten oder zum Züchten von Kristallen entlang einer ebenen Fläche. Sie sind im Allgemeinen einfacher zu beladen und zu entladen für feste, stabile Teile.

Sie sind jedoch weniger effektiv für Prozesse, die auf der Schwerkraft beruhen oder den gleichmäßigen Fluss von Pulvern und Gasen erfordern, den ein vertikales Rohr ermöglicht.

Im Vergleich zu Kammeröfen (Box Furnaces)

Kammeröfen sind die Arbeitstiere für die großtechnische Wärmebehandlung von sperrigen Gegenständen, wie großen Stahlteilen oder großen Chargen elektronischer Komponenten. Ihr Hauptvorteil ist die Kapazität.

Ihr Nachteil ist die weniger präzise Atmosphärenkontrolle. Es ist schwierig, Sauerstoff auszuspülen und eine reine Inertgasumgebung in einer großen Kammer aufrechtzuerhalten, was sie für die hochsensiblen Materialien, die in einem Rohrofen verarbeitet werden, ungeeignet macht.

Einschränkungen beim Maßstab

Obwohl sie industriell sind, werden Fallrohröfen typischerweise für die Herstellung von höherwertigen Materialien mit geringerem Volumen verwendet. Der Durchmesser des Prozessrohrs selbst stellt eine physische Begrenzung des Durchsatzes dar, verglichen mit massiven Industrieöfen, die für Schüttgut verwendet werden.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Ofens ist entscheidend für das Erreichen Ihrer Fertigungsziele. Ihre Entscheidung sollte von der spezifischen Materialumwandlung geleitet werden, die Sie durchführen müssen.

- Wenn Ihr Hauptaugenmerk auf der Materialsynthese mittels Gasreaktion (wie CVD) liegt: Die vertikale Ausrichtung eines Fallrohr-Ofens bietet die ideale, gleichmäßige Gasströmungsdynamik, die für die Abscheidung hochwertiger Filme erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Wärmebehandlung von Pulvern oder kleinen Partikeln liegt: Der schwerkraftgespeiste Mechanismus stellt sicher, dass jedes Teilchen eine konsistente thermische Exposition für Prozesse wie Kalzinierung oder Pyrolyse erhält.

- Wenn Ihr Hauptaugenmerk auf der Chargenverarbeitung größerer, statischer Komponenten liegt: Ein horizontaler Rohrofen für kleinere Teile oder ein Kammerofen für sperrigere Objekte ist wahrscheinlich eine praktischere und effizientere Lösung.

Das Verständnis der einzigartigen Prozessvorteile des vertikalen Designs befähigt Sie, das präzise Werkzeug auszuwählen, das für die Herstellung fortschrittlicher Materialien erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Häufige Anwendungen |

|---|---|---|

| Vertikales Design | Ermöglicht schwerkraftunterstützten Fluss für Pulver und Partikel | Pulversynthese, Pyrolyse |

| Präzise Atmosphärenkontrolle | Erhält inerte oder reaktive Gasumgebungen aufrecht | Chemische Gasphasenabscheidung (CVD), Batterieherstellung |

| Gleichmäßige Erwärmung | Gewährleistet eine konsistente thermische Exposition für alle Materialien | Sintern von Keramiken, Legierungsentwicklung |

| Kontinuierlicher Fluss | Unterstützt halbkontinuierliche Verarbeitung zur Effizienzsteigerung | Herstellung hochreiner Materialien |

Optimieren Sie Ihre industriellen Prozesse mit KINTEK's fortschrittlichen Hochtemperatur-Ofenlösungen! Durch die Nutzung hervorragender F&E und hausinterner Fertigung bieten wir Fallrohröfen und andere Systeme wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Materialqualität verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele in der Herstellung fortschrittlicher Materialien unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor