Der Röhrenofen dient als zentrales Wärmebehandlungsgefäß für Titanlegierungen und ermöglicht das Lösungsglühen durch Aufrechterhaltung einer hochstabilen thermischen Umgebung. Er ermöglicht es Proben, kritische Temperaturen wie 950 °C oder 1070 °C zu erreichen, während gleichzeitig das Material durch eine kontrollierte Atmosphäre von Umweltkontaminationen isoliert wird.

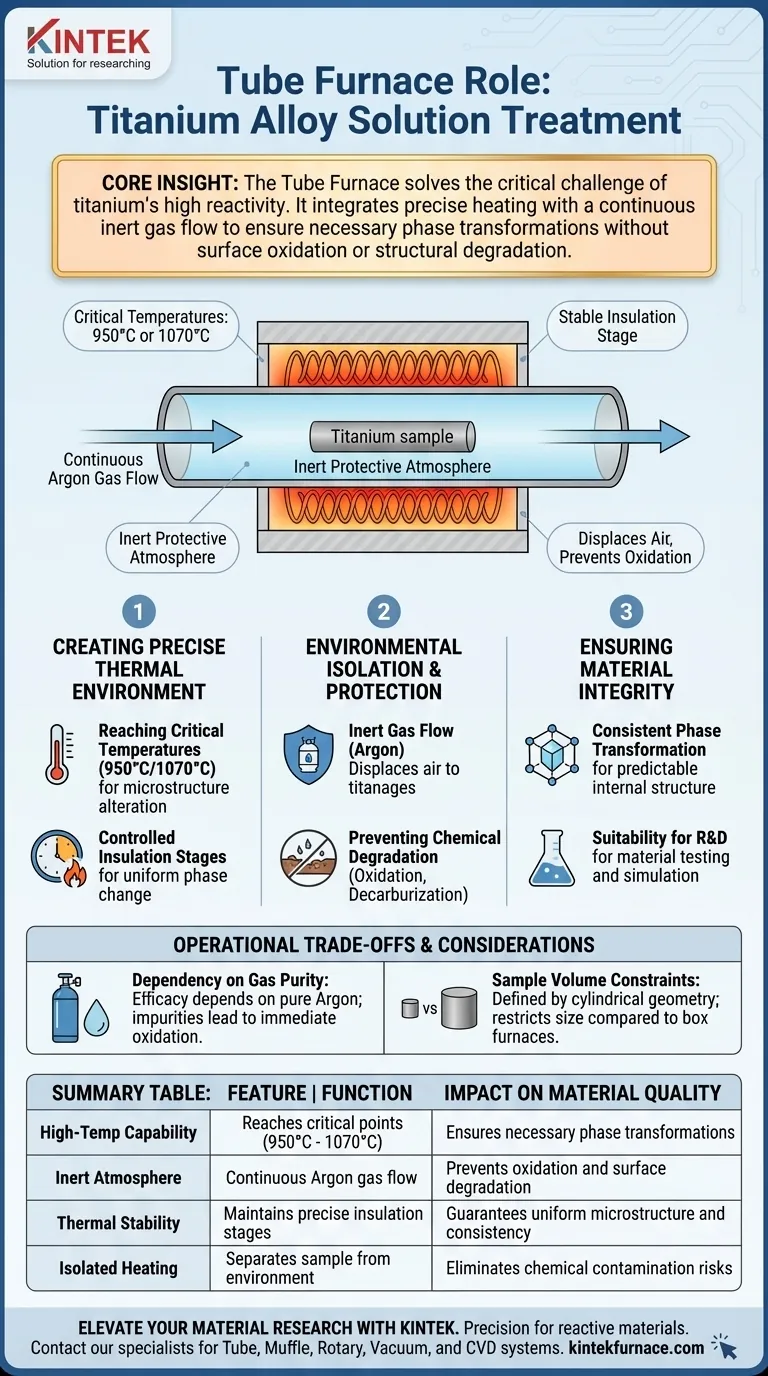

Kernkenntnis: Der Röhrenofen löst die kritische Herausforderung der hohen Reaktivität von Titan bei erhöhten Temperaturen. Durch die Integration präziser Heizung mit einem kontinuierlichen Fluss von Inertgas stellt er sicher, dass die Legierung die notwendigen Phasentransformationen durchläuft, ohne Oberflächenoxidation oder strukturelle Degradation zu erleiden.

Schaffung einer präzisen thermischen Umgebung

Erreichen kritischer Lösungsglühtemperaturen

Um die Mikrostruktur von Titanlegierungen effektiv zu verändern, muss das Material auf spezifische Lösungsglühtemperaturen erhitzt werden.

Der Röhrenofen ist darauf ausgelegt, diese hohen Temperaturen, insbesondere Standard-Richtwerte wie 950 °C oder 1070 °C, zuverlässig zu erreichen und zu halten.

Kontrollierte Isolationsphasen

Über das bloße Erreichen einer Spitzentemperatur hinaus hält der Ofen eine stabile "Isolationsphase" aufrecht.

Dies stellt sicher, dass die Legierung für die genaue Dauer, die zur Einleitung von Phasenänderungen erforderlich ist, bei der Zieltemperatur gehalten wird, wodurch die Gleichmäßigkeit in der gesamten Probe gewährleistet wird.

Umgebungsisolierung und -schutz

Die Rolle des Inertgasflusses

Wärme allein ist für Titan aufgrund seiner Reaktivität mit Sauerstoff zerstörerisch.

Der Röhrenofen wirkt dem entgegen, indem er während des gesamten Prozesses einen kontinuierlichen Fluss von Argon-Gas aufrechterhält. Dies verdrängt Luft und schafft eine inerte Schutzatmosphäre um die Probe.

Verhinderung chemischer Degradation

Ohne diese Schutzatmosphäre würden hohe Temperaturen die Oberflächeneigenschaften der Legierung ruinieren.

Der Ofen verhindert Oberflächenoxidation und Entkohlung, zwei häufige Defekte, die die mechanische Festigkeit und Ermüdungsbeständigkeit von Titanbauteilen beeinträchtigen.

Sicherstellung der Materialintegrität

Konsistente Phasentransformation

Das ultimative Ziel der Lösungsglühen ist die Erzielung einer spezifischen inneren Struktur.

Durch die Kontrolle von Wärme und Atmosphäre stellt der Röhrenofen sicher, dass die Phasentransformationsstrukturen nach Abschluss der Behandlung konsistent und vorhersehbar bleiben.

Eignung für Forschung und Entwicklung

Wie in breiteren materialwissenschaftlichen Kontexten erwähnt, sind diese Öfen für periodische Einsätze in Laboreinrichtungen unerlässlich.

Sie sind das Standardwerkzeug für die Elementanalyse und Materialprüfung und ermöglichen es Forschern, industrielle Härteprozesse in einem kleineren, kontrollierten Maßstab zu simulieren.

Betriebliche Kompromisse und Überlegungen

Abhängigkeit von der Gasreinheit

Die Wirksamkeit des Röhrenofens hängt vollständig von der Qualität der inerten Atmosphäre ab.

Wenn der Argonfluss unterbrochen wird oder das Gas unrein ist, versagt die Schutzbarriere, was unabhängig von der Temperaturgenauigkeit zu sofortiger Oxidation führt.

Beschränkungen des Probenvolumens

Röhrenöfen werden durch ihre Geometrie definiert – eine zylindrische Heizzone.

Während sie für Proben, Stäbe und kleinere Komponenten, die in der Materialprüfung verwendet werden, hervorragend geeignet sind, können sie die Größe und Form der Titanbauteile, die Sie behandeln können, im Vergleich zu größeren Kammeröfen einschränken.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Röhrenofens in Ihrem Titan-Workflow zu maximieren, berücksichtigen Sie Ihr spezifisches Ziel:

- Wenn Ihr Hauptaugenmerk auf der Oberflächenintegrität liegt: Priorisieren Sie die Kalibrierung des Argon-Gasflusssystems, um sicherzustellen, dass während der Heiz- und Kühlphasen kein Sauerstoff eindringt.

- Wenn Ihr Hauptaugenmerk auf der mikrostrukturellen Forschung liegt: Nutzen Sie die präzisen Temperaturregelungen des Ofens, um spezifische Phasentransformationspunkte zu testen (z. B. genau 950 °C gegenüber 1070 °C).

Der Erfolg bei der Behandlung von Titanlegierungen beruht nicht nur auf der angewendeten Wärme, sondern auf dem rigorosen Schutz der Materialoberfläche während des thermischen Zyklus.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Lösungsglühen von Titan | Auswirkung auf die Materialqualität |

|---|---|---|

| Hochtemperaturfähigkeit | Erreicht kritische Punkte (950 °C - 1070 °C) | Gewährleistet notwendige Phasentransformationen |

| Inerte Atmosphäre | Kontinuierlicher Argon-Gasfluss | Verhindert Oxidation und Oberflächenabbau |

| Thermische Stabilität | Hält präzise Isolationsphasen aufrecht | Garantiert gleichmäßige Mikrostruktur und Konsistenz |

| Isolierte Heizung | Trennung der Probe von der Umgebung | Eliminiert Risiken chemischer Kontamination |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision ist nicht verhandelbar, wenn reaktive Materialien wie Titan behandelt werden. Mit fachmännischer F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die auf die anspruchsvollsten Laborumgebungen zugeschnitten sind. Unsere Öfen bieten die präzise thermische Kontrolle und atmosphärische Isolierung, die erforderlich sind, um Oxidation zu verhindern und konsistente Phasentransformationen zu gewährleisten.

Ob Sie eine Standardkonfiguration oder ein anpassbares System für einzigartige Forschungsanforderungen benötigen, KINTEK liefert die Zuverlässigkeit, die Ihr Labor verdient. Konsultieren Sie noch heute unsere Spezialisten, um die perfekte Hochtemperatur-Lösung für Ihren Workflow zu finden.

Visuelle Anleitung

Referenzen

- Ahmed H. Awad, Shimaa El‐Hadad. Studying the Behavior of Cast and Thermally Treated α + β -Titanium Alloys Using the Abbott Firestone Technique. DOI: 10.1007/s40962-024-01528-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Vorsichtsmaßnahme sollte beim Bewegen eines Vakuumröhrenofens getroffen werden? Vermeiden Sie kostspielige Schäden und Sicherheitsrisiken

- Was sind die häufigsten Anwendungen von Dreizonenöfen? Präzise thermische Kontrolle für empfindliche Prozesse erreichen

- Welche Rolle spielt ein Labor-Röhrengebläse in LiMn2O4-Beschichtungen? Experteneinsichten zur Nachbehandlung

- Warum ist eine Vakuumversiegelung in hochreinem Quarzrohr für Ag2S1-xTex erforderlich? Schützen Sie Ihre Halbleitersynthese

- Was war das ursprüngliche Konstruktionskonzept für Rohrbrennofensysteme? Entdecken Sie die von Kesseln inspirierten Wurzeln der modernen Beheizung

- Was sind die Haupteinsatzgebiete einer Fallrohr-Ofen?

- Welche Faktoren sollten beim Kauf eines Quarzrohrofens berücksichtigt werden?Wichtige Auswahlkriterien für optimale Leistung

- Was ist ein Rohrofen und was sind seine Hauptanwendungsgebiete? Unverzichtbar für kontrollierte Hochtemperaturprozesse