In der Praxis integriert ein moderner Vakuumrohrhفه mehrere Sicherheitsebenen, die sowohl den Bediener als auch die Ausrüstung schützen sollen. Zu den wichtigsten Sicherheitsmechanismen gehören aktive elektronische Überwachungssysteme wie Übertemperaturalarme und automatische Abschaltungen bei Stromausfall, kombiniert mit physikalischen Designelementen wie einem doppelwandigen Gehäuse, das die Außenseite kühl hält.

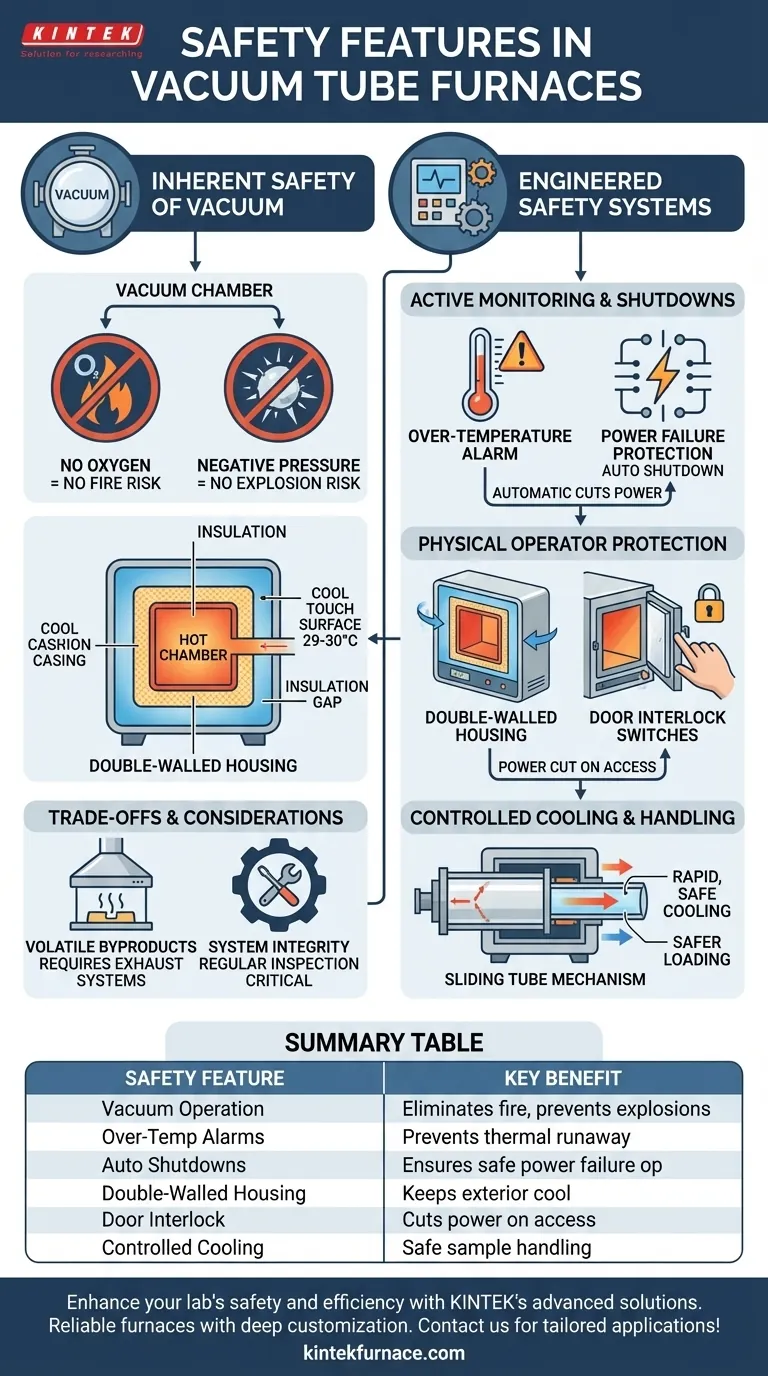

Die Sicherheit eines Vakuumrohrofens beruht auf zwei unterschiedlichen Prinzipien: der inhärenten Sicherheit des Betriebs in einem Vakuum, wodurch die Brandgefahr und das Risiko von Druckexplosionen eliminiert werden, und den konstruierten Steuerungssystemen, die aktiv Geräteausfälle verhindern und den Bediener vor hohen Temperaturen schützen.

Die inhärente Sicherheit des Betriebs im Vakuum

Bevor spezifische Hardwarefunktionen untersucht werden, ist es wichtig zu verstehen, warum eine Vakuumumgebung für Hochtemperaturprozesse grundsätzlich sicherer ist als eine Umgebung mit Umgebungsluft.

Eliminierung des Brandrisikos

Ein Vakuum ist definitionsgemäß ein Raum mit extrem geringem Sauerstoffgehalt. Da Sauerstoff eine notwendige Komponente für die Verbrennung ist, eliminiert der Betrieb im Vakuum praktisch das Brandrisiko durch die Oxidation von Materialien oder Komponenten im Ofen.

Dies macht Vakuumöfen erheblich sicherer als Öfen, die Materialien in Anwesenheit von Luft oder einer sauerstoffreichen Atmosphäre erhitzen.

Verhinderung von druckbedingten Explosionen

Vakuumöfen arbeiten mit Unterdruck. Im Gegensatz zu Druckbehältern oder Kesseln, die einen gefährlich hohen Innendruck aufbauen können, kann ein Vakuumofen nicht durch Überdruck explodieren.

Ein Leck im System führt dazu, dass atmosphärischer Druck in die Kammer eintritt, wodurch sich das System ausgleicht, anstatt katastrophal zu versagen.

Konstruierte Sicherheitssysteme

Während das Vakuum eine sichere Betriebsumgebung bietet, sorgen konstruierte Systeme für aktiven Schutz vor Geräteausfällen und direkter Schädigung des Personals.

Aktive Überwachung und automatische Abschaltungen

Die wichtigsten aktiven Sicherheitsfunktionen sind Übertemperaturalarme und Schutz bei Stromausfall.

Wenn die Innentemperatur einen voreingestellten Sicherheitsgrenzwert überschreitet, unterbricht das System automatisch die Stromzufuhr zu den Heizelementen, um ein thermisches Durchgehen zu verhindern. Ebenso ist der Ofen so konstruiert, dass er sich bei einem Stromausfall sicher abschaltet.

Physischer Schutz des Bedieners

Der Schutz des Benutzers vor extremer Hitze ist ein vorrangiges Designziel. Dies wird durch mehrere physische Merkmale erreicht.

Ein doppelwandiges Gehäuse ist eine Standardkonstruktion, bei der eine Luft- oder Isolierschicht die innere heiße Kammer von der Außenverkleidung trennt. Diese Konstruktion hält die Außentemperatur bemerkenswert niedrig – oft bei etwa 29–30 °C (84–86 °F) –, selbst wenn der Ofen bei 800 °C (1472 °F) oder höher betrieben wird.

Viele Öfen verfügen außerdem über Sicherheitsverriegelungsschalter mit erzwungener Trennung (positive break safety switches) oder Verriegelungen. Diese Schalter unterbrechen automatisch die Stromzufuhr zu den Heizelementen in dem Moment, in dem die Ofentür oder der Rohrzugang geöffnet wird, wodurch verhindert wird, dass der Bediener spannungsführenden elektrischen Komponenten und extremer Hitze ausgesetzt wird.

Gesteuertes Kühlen und Materialhandhabung

Moderne Konstruktionen verfügen häufig über einen kompakten, verschiebbaren Rohrmechanismus. Dieser ermöglicht es, das Rohr aus der Heizzone herauszuschieben, um eine schnellere und kontrolliertere Abkühlung zu erreichen, was auch das Be- und Entladen von Proben sicherer und effizienter macht.

Überlegungen und Kompromisse verstehen

Obwohl der Betrieb inhärent sicher ist, hängt die Gesamtsicherheit von der korrekten Verwendung und dem Bewusstsein für die zu verarbeitenden Materialien ab.

Umgang mit flüchtigen Nebenprodukten

Das Vakuum selbst ist sicher, aber das Erhitzen bestimmter Materialien kann flüchtige Verbindungen oder gefährliche Dämpfe freisetzen. Der Ofen ist ein geschlossenes System, aber diese Nebenprodukte müssen sicher durch die Vakuumpumpe und das Abluftsystem gehandhabt werden.

Bei Anwendungen, bei denen solche Materialien beteiligt sind, muss die Ofenanlage mit geeigneten Abzügen oder lokalen Absauganlagen integriert werden, um die Sicherheit des Bedieners und die Einhaltung von Vorschriften zu gewährleisten.

Abhängigkeit von der Systemintegrität

Die Sicherheitsvorteile des Vakuums hängen vollständig von der Integrität der Ofenkammer, der Dichtungen und der Vakuumpumpe ab. Ein Leck beeinträchtigt die inerte Umgebung und könnte Oxidation oder unerwünschte Reaktionen ermöglichen.

Regelmäßige Wartung und Inspektion aller Vakuumkomponenten sind daher entscheidend, um einen weiterhin sicheren Betrieb zu gewährleisten.

Bewertung der Sicherheit für Ihre Anwendung

Bei der Auswahl eines Vakuumrohrの中ofens sollten Sie prüfen, wie dessen Sicherheitsmerkmale mit Ihren spezifischen Labor- oder Produktionsanforderungen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit des Bedieners liegt: Achten Sie auf Modelle mit zertifiziert niedrigen Außentemperaturen, robusten Türverriegelungsschaltern und ergonomischen Designs für das Be- und Entladen.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Zuverlässigkeit liegt: Bevorzugen Sie Öfen mit präzisen, programmierbaren digitalen Steuerungen und redundanten Übertemperaturschutzsystemen.

- Wenn Sie mit reaktiven oder flüchtigen Materialien arbeiten: Stellen Sie sicher, dass der Ofen und sein Vakuumsystem mit den erforderlichen Gasbehandlungs- und Abluftsicherheitseinrichtungen kompatibel sind.

Letztendlich ermöglicht Ihnen das Verständnis der Funktionsweise dieser inhärenten und konstruierten Sicherheitssysteme, Hochtemperaturanlagen mit Vertrauen und Kontrolle zu bedienen.

Zusammenfassungstabelle:

| Sicherheitsmerkmal | Hauptvorteil |

|---|---|

| Vakuum-Betrieb | Eliminiert Brandgefahr und verhindert Explosionen |

| Übertemperaturalarme | Verhindert thermisches Durchgehen und Schäden an der Ausrüstung |

| Automatische Abschaltungen | Gewährleistet sicheren Betrieb bei Stromausfällen |

| Doppelwandiges Gehäuse | Hält die Außenseite kühl, um Bediener zu schützen |

| Türverriegelungsschalter | Unterbricht die Stromzufuhr bei Öffnung für erhöhte Sicherheit |

| Gesteuerte Kühlsysteme | Ermöglicht sichere Probenhandhabung und schnelle Abkühlung |

Steigern Sie die Sicherheit und Effizienz Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch die Nutzung außergewöhnlicher F&E-Leistungen und Inhouse-Fertigung beliefern wir diverse Labore mit zuverlässigen Vakuumrohröfen, Muffelöfen, Rohröfen, Drehrohröfen und CVD/PECVD-Systemen. Unsere ausgeprägte Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und maßgeschneiderte Sicherheit und Leistung liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung