Simulationsanlagen für die Tubenofenoxidation bieten eine kontrollierte und zuverlässige Methode zur Bewertung der Hochtemperaturhaltbarkeit, indem sie über längere Zeiträume, oft bis zu 1000 Stunden, stabile Gasflussraten und spezifische chemische Zusammensetzungen aufrechterhalten. Diese Präzision ermöglicht es Forschern, die komplexen Materialdegradationsverhalten, die während des tatsächlichen Langzeitbetriebs auftreten, genau zu replizieren und zu analysieren.

Durch die Aufrechterhaltung der Umgebungsstabilität über lange Zeiträume decken diese Anlagen kritische Versagensmechanismen auf – wie z. B. Abplatzen der Oxidschicht und Chromverarmung –, die in kürzeren oder weniger kontrollierten Experimenten oft nicht nachweisbar sind.

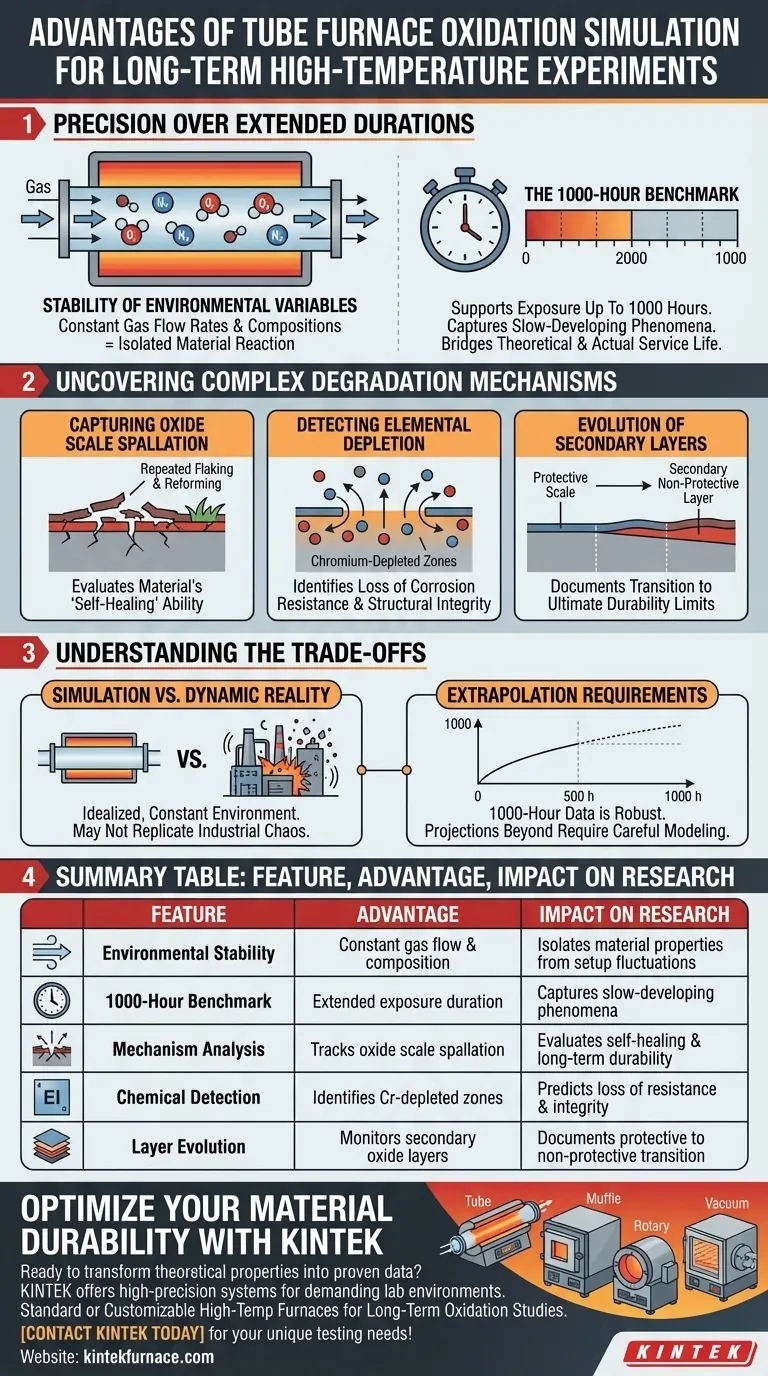

Präzision über lange Zeiträume

Stabilität der Umweltvariablen

Der Hauptvorteil einer Tubenofenanlage ist die strenge Kontrolle der Testumgebung.

Durch die Aufrechterhaltung stabiler Gasflussraten und -zusammensetzungen stellt die Anlage sicher, dass die Testbedingungen konstant bleiben. Dies isoliert die Reaktion des Materials auf die Umgebung und stellt sicher, dass die beobachtete Degradation auf die Materialeigenschaften zurückzuführen ist und nicht auf Schwankungen im Testaufbau.

Der 1000-Stunden-Benchmark

Materialdegradation ist oft kumulativ und nicht linear.

Diese Anlagen unterstützen Expositionstests für Zeiträume von bis zu 1000 Stunden. Dieser erweiterte Zeitrahmen ist entscheidend für die Beobachtung langsam entwickelnder Phänomene, die Kurzzeittests zwangsläufig übersehen. Er schließt die Lücke zwischen theoretischer Beständigkeit und tatsächlicher Leistung im Service.

Aufdeckung komplexer Degradationsmechanismen

Erfassung von Abplatzen der Oxidschicht

In realen Anwendungen bleiben schützende Oxidschichten nicht statisch; sie wachsen, werden beansprucht und brechen.

Tubenofen-Simulationen ermöglichen die Beobachtung von wiederholtem Abplatzen der Oxidschicht. Dies ahmt den Zyklus nach, bei dem schützende Schichten abplatzen und sich neu bilden, und liefert Daten über die Fähigkeit des Materials, sich im Laufe der Zeit selbst zu "heilen", oder ob es einem beschleunigten Angriff ausgesetzt sein wird.

Erkennung von Elementverarmung

Hochtemperaturumgebungen führen oft dazu, dass wichtige Legierungselemente wandern oder verdampfen.

Langzeit-Simulationen erleichtern die Bildung und Erkennung von chromverarmten Zonen. Die Identifizierung dieser Zonen ist unerlässlich, da der Verlust von Chrom die Korrosionsbeständigkeit und strukturelle Integrität eines Materials erheblich reduziert.

Entwicklung sekundärer Schichten

Die Oberflächenchemie eines Materials verändert sich im Laufe der Zeit erheblich.

Diese Anlagen erfassen die Entwicklung von sekundären, nicht schützenden Oxidschichten. Die Dokumentation des Übergangs von einer schützenden zu einer nicht schützenden Schicht liefert eine umfassende Bewertung der ultimativen Haltbarkeitsgrenzen des Materials.

Verständnis der Kompromisse

Simulation vs. dynamische Realität

Während die Stabilität des Gasflusses ein Vorteil für die wissenschaftliche Reproduzierbarkeit ist, ist sie auch eine Einschränkung.

Ein Tubenofen schafft eine idealisierte, konstante Umgebung. Er kann die chaotischen Schwankungen, mechanischen Vibrationen oder Partikelabrieb, die bei dynamischen industriellen Abläufen vorhanden sind, möglicherweise nicht vollständig nachbilden.

Extrapolationsbedarf

Tests über 1000 Stunden liefern einen robusten Datensatz, aber er ist nicht unendlich.

Für Komponenten, die auf eine Lebensdauer von Zehntausenden von Stunden ausgelegt sind, müssen sich Forscher immer noch auf Extrapolation verlassen. Die gesammelten Daten sind für den Testzeitraum hochpräzise, aber die Projektion über die 1000-Stunden-Marke hinaus erfordert sorgfältige Modellierung.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie entscheiden, ob eine Tubenofen-Simulation für Ihre Materialtests geeignet ist, berücksichtigen Sie Ihre spezifischen analytischen Bedürfnisse:

- Wenn Ihr Hauptaugenmerk auf der Analyse von Versagensmechanismen liegt: Nutzen Sie diese Anlagen, um spezifische Degradationsursachen wie Chromverarmung oder Abplatzen in einer störungsfreien Umgebung zu isolieren und zu identifizieren.

- Wenn Ihr Hauptaugenmerk auf der Lebensdauer-Modellierung liegt: Nutzen Sie die 1000-Stunden-Stabilitätsdaten zur Validierung von Vorhersagemodellen hinsichtlich der Bildung sekundärer Oxidschichten.

Letztendlich bieten diese Anlagen die notwendige Stabilität und Dauer, um theoretische Materialeigenschaften in nachgewiesene Haltbarkeitsdaten umzuwandeln.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Auswirkung auf die Forschung |

|---|---|---|

| Umgebungsstabilität | Konstanter Gasfluss & Zusammensetzung | Isoliert Materialeigenschaften von Schwankungen im Aufbau |

| 1000-Stunden-Benchmark | Verlängerte Expositionsdauer | Erfasst langsam entwickelnde Phänomene, die von Kurzzeittests übersehen werden |

| Mechanismus-Analyse | Verfolgt Abplatzen der Oxidschicht | Bewertet die Fähigkeit zur Selbstheilung und die Langzeithaltbarkeit |

| Chemische Erkennung | Identifiziert chromverarmte Zonen | Sagt Verlust der Korrosionsbeständigkeit und Integrität voraus |

| Schichtentwicklung | Überwacht sekundäre Oxidschichten | Dokumentiert den Übergang von schützenden zu nicht schützenden Schichten |

Optimieren Sie Ihre Materialhaltbarkeit mit KINTEK

Sind Sie bereit, theoretische Materialeigenschaften in nachgewiesene Haltbarkeitsdaten umzuwandeln? Mit Experten in F&E und Fertigung bietet KINTEK hochpräzise Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten Laborumgebungen entwickelt wurden. Egal, ob Sie eine Standardkonfiguration oder einen vollständig anpassbaren Hochtemperatur-Ofen für Langzeit-Oxidationsstudien benötigen, unsere Lösungen bieten die Stabilität und Kontrolle, die Ihre Forschung erfordert.

Machen Sie den nächsten Schritt in Ihrer Hochtemperatur-Analyse – Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Testanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Anna M. Manzoni, Christiane Stephan‐Scherb. High‐Temperature Oxidation of the CrFeNi Medium‐Entropy Alloy. DOI: 10.1002/adem.202500400

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist eine Fallrohr-Rohrleitungsofen und was ist sein Hauptzweck? Beherrschen Sie die schnelle thermische Verarbeitung für Partikelstudien

- Welche Rolle spielt ein kontinuierlicher Bench-Scale-Tropfröhrenpyrolyseur bei FPBO? Maximierung der Ausbeute an hochwertigem Bioöl

- Was ist die Hauptfunktion einer Röhrenofen bei der Umwandlung von PET zu Aktivkohle? Präzise Karbonisierung erreichen

- Warum werden Rohröfen verwendet? Präzisionsheizung für Ihr Labor freischalten

- Was sind die gängigen Anwendungen von Aluminiumoxid-Rohröfen? Präzision in der Materialverarbeitung freischalten

- Wie wird ein Labor-Röhrenofen in der Forschung zu neuen Energien eingesetzt? Entriegelung von Batteriematerialien und Brennstoffzellmaterialien der nächsten Generation

- Welche Rolle spielt ein Hochtemperatur-Röhrenofen bei der Festkörpersynthese von Kathodenmaterialien für LIBs? Wichtige Erkenntnisse

- Welche Vorteile bieten Fallrohröfen? Präzise Steuerung und hohe Effizienz erreichen