Ein Hochtemperatur-Röhrenofen dient als kritisches Reaktionsgefäß für die Festkörpersynthese von Kathodenmaterialien für Lithium-Ionen-Batterien. Er bietet eine hochkontrollierte thermische Umgebung und ein kontinuierliches Sauerstoffflussfeld, die für die Reaktion zwischen Vorläufern und Lithiumhydroxidpulvern unerlässlich sind. Diese präzise Umgebung erleichtert die Interkalation von Lithiumionen in das Kristallgitter und stellt sicher, dass das Material die notwendigen elektrochemischen Eigenschaften erhält.

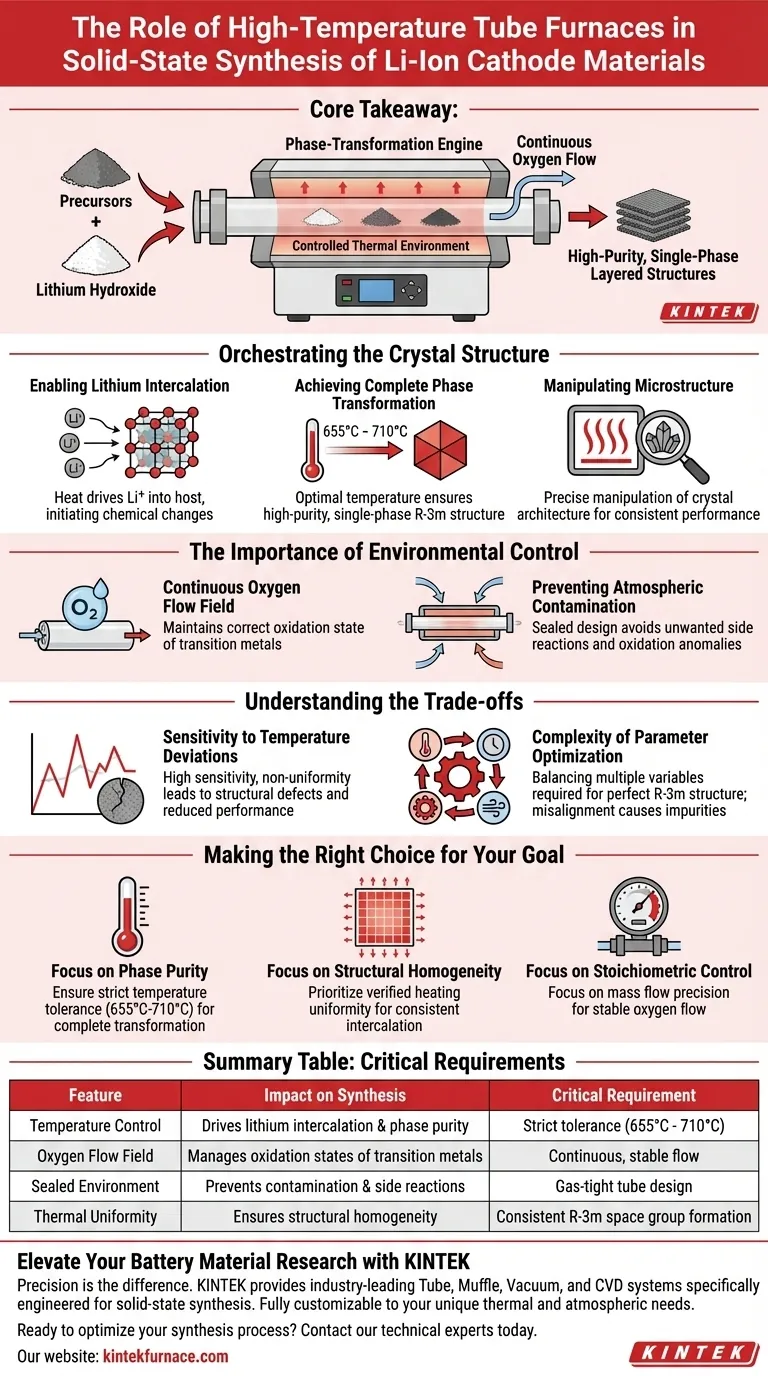

Kernbotschaft Der Röhrenofen ist nicht nur ein Heizelement, sondern eine Maschine zur Phasenumwandlung. Durch die Aufrechterhaltung strenger Temperaturprofile und eines kontinuierlichen Gasflusses gewährleistet er die vollständige Umwandlung der Rohvorläufer in hochreine, einphasige Schichtstrukturen, die für Hochleistungsbatterien erforderlich sind.

Steuerung der Kristallstruktur

Ermöglichung der Lithium-Interkalation

Das Hauptziel der Festkörperreaktion ist die erfolgreiche Interkalation von Lithiumionen.

Der Röhrenofen erleichtert dies, indem er die Mischung aus Vorläufern und Lithiumhydroxid auf einen bestimmten, optimierten Temperaturbereich erhitzt. Diese thermische Energie treibt das Lithium in die Wirtsstruktur und initiiert die chemischen Veränderungen, die für die Energiespeicherung erforderlich sind.

Erreichung einer vollständigen Phasenumwandlung

Die Temperaturkontrolle ist entscheidend für die Reinheit des Endmaterials.

Der Ofen arbeitet typischerweise zwischen 655 °C und 710 °C und stellt sicher, dass die Reaktion bis zum Abschluss abläuft. Dies führt zur Bildung einer hochreinen, einphasigen Schichtstruktur, die spezifisch durch die Raumgruppe R-3m gekennzeichnet ist.

Steuerung der Mikrostruktur

Über die grundlegende Chemie hinaus diktiert der Ofen die physikalische Architektur des Materials.

Die Fähigkeit zur gleichmäßigen Erwärmung ermöglicht es Forschern, die Kristallstruktur und Mikrostruktur des Materials präzise zu steuern. Diese Gleichmäßigkeit ist entscheidend, um sicherzustellen, dass das Kathodenmaterial über die gesamte Charge hinweg konsistent funktioniert.

Die Bedeutung der Umgebungssteuerung

Kontinuierliches Sauerstoffflussfeld

Die Temperatur allein reicht für diese spezielle Synthese nicht aus; die atmosphärischen Bedingungen sind ebenso kritisch.

Der Röhrenofen bietet während des gesamten Heizprozesses ein kontinuierliches Sauerstoffflussfeld. Dies stellt sicher, dass der Oxidationszustand der Übergangsmetalle im Kathodenmaterial während der Synthese korrekt aufrechterhalten wird.

Verhinderung von atmosphärischer Kontamination

Während einige Prozesse inerte Stickstoffumgebungen erfordern (wie bei der Karbonisierung oder Selenisierung), beruht die Kathodensynthese oft auf diesem kontrollierten Fluss, um Reaktionen zu steuern.

Das abgedichtete Design des Röhrenofens ermöglicht eine strenge Kontrolle der Gasumgebung. Dies verhindert unerwünschte Nebenreaktionen oder Oxidationsanomalien, die die elektrochemische Leistung des Endprodukts beeinträchtigen könnten.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Temperaturabweichungen

Das spezifische Fenster für die optimale Kalzinierung (655 °C bis 710 °C) impliziert eine hohe Empfindlichkeit gegenüber thermischen Schwankungen.

Wenn der Ofen keine Gleichmäßigkeit aufrechterhalten kann, durchlaufen Teile der Charge möglicherweise eine unvollständige Phasenumwandlung. Dies führt zu strukturellen Defekten, die die Kapazität und Zyklenlebensdauer der Batterie erheblich reduzieren.

Komplexität der Parameteroptimierung

Das Erreichen der perfekten R-3m-Struktur erfordert die gleichzeitige Abstimmung mehrerer Variablen.

Die Bediener müssen die Temperaturanstiegskurven, die isothermen Haltezeiten und die Gasflussraten präzise korrelieren. Eine Fehlausrichtung eines dieser Parameter kann zu Verunreinigungen oder Mehrphasenstrukturen anstelle des gewünschten einphasigen Materials führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Festkörpersynthese zu maximieren, stimmen Sie den Betrieb Ihres Ofens auf Ihre spezifischen Materialziele ab.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass Ihr Ofen eine strenge Temperaturtoleranz im Fenster von 655 °C bis 710 °C einhalten kann, um eine vollständige Umwandlung in die Raumgruppe R-3m zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Homogenität liegt: Priorisieren Sie einen Ofen mit verifizierter Heizgleichmäßigkeit, um eine konsistente Lithium-Interkalation über das gesamte Probenvolumen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf stöchiometrischer Kontrolle liegt: Konzentrieren Sie sich auf die Präzision der Massendurchflussregler, um während der gesamten Reaktion ein stabiles, kontinuierliches Sauerstoffflussfeld aufrechtzuerhalten.

Der Erfolg bei der Kathodensynthese wird durch die Präzision Ihrer thermischen und atmosphärischen Kontrolle definiert.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Synthese | Kritische Anforderung |

|---|---|---|

| Temperaturkontrolle | Treibt Lithium-Interkalation und Phasenreinheit an | Strenge Toleranz (655 °C - 710 °C) |

| Sauerstoffflussfeld | Steuert Oxidationszustände von Übergangsmetallen | Kontinuierlicher, stabiler Fluss |

| Abgedichtete Umgebung | Verhindert Kontamination und Nebenreaktionen | Gasdichtes Röhrendesign |

| Thermische Gleichmäßigkeit | Gewährleistet strukturelle Homogenität über die Charge hinweg | Konsistente Bildung der Raumgruppe R-3m |

Verbessern Sie Ihre Batteriematerialforschung mit KINTEK

Präzision ist der Unterschied zwischen einer fehlerhaften Batterie und einer Hochleistungszelle. KINTEK bietet branchenführende Röhren-, Muffel-, Vakuum- und CVD-Systeme, die speziell für die anspruchsvollen Anforderungen der Festkörpersynthese entwickelt wurden.

Gestützt auf erstklassige F&E und Weltklasse-Fertigung sind unsere Hochtemperaturöfen vollständig an Ihre einzigartigen thermischen Profile und atmosphärischen Bedürfnisse anpassbar. Stellen Sie sicher, dass Ihre Kathodenmaterialien jedes Mal perfekte Phasenreinheit und strukturelle Homogenität erreichen.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Chen Liu, Arumugam Manthiram. Delineating the Triphasic Side Reaction Products in High‐Energy Density Lithium‐Ion Batteries. DOI: 10.1002/adma.202509889

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wird ein Laborröhrenofen bei der TG-DTA von siliziumdioxidbeschichteten Verbundpulvern eingesetzt? Leitfaden zur Expertenanalyse

- Wie funktioniert die Temperaturregelung in einem 70-mm-Rohrofen? Erzielen Sie präzise thermische Kontrolle für Ihr Labor

- In welchen Bereichen und für welche Prozesse werden Vertikalrohröfen häufig eingesetzt? Präzise Materialbearbeitung freischalten

- Welche Rolle spielt eine Hochtemperatur-Rohröfen bei POLO-Kontaktstrukturen? Hochleistungsfähige Siliziumkontakte erschließen

- Wie verbessert die Luftglühung in einem Rohrofen die Leistung von TiO2-Nanoröhren? Steigerung der Kristallinität und Leitfähigkeit

- Was sind die Vorteile von vertikalen Röhrenöfen? Erzielen Sie Präzision und Effizienz in Ihrem Labor

- Welche Sicherheitsfunktionen sind typischerweise in Vakuumrohröfen enthalten? Wesentlicher Schutz für Hochtemperaturlabore

- Warum ist ein Inertgas-Zuführsystem für einen Rohrofen unerlässlich? Entwicklung von Hochleistungs-Biokohle