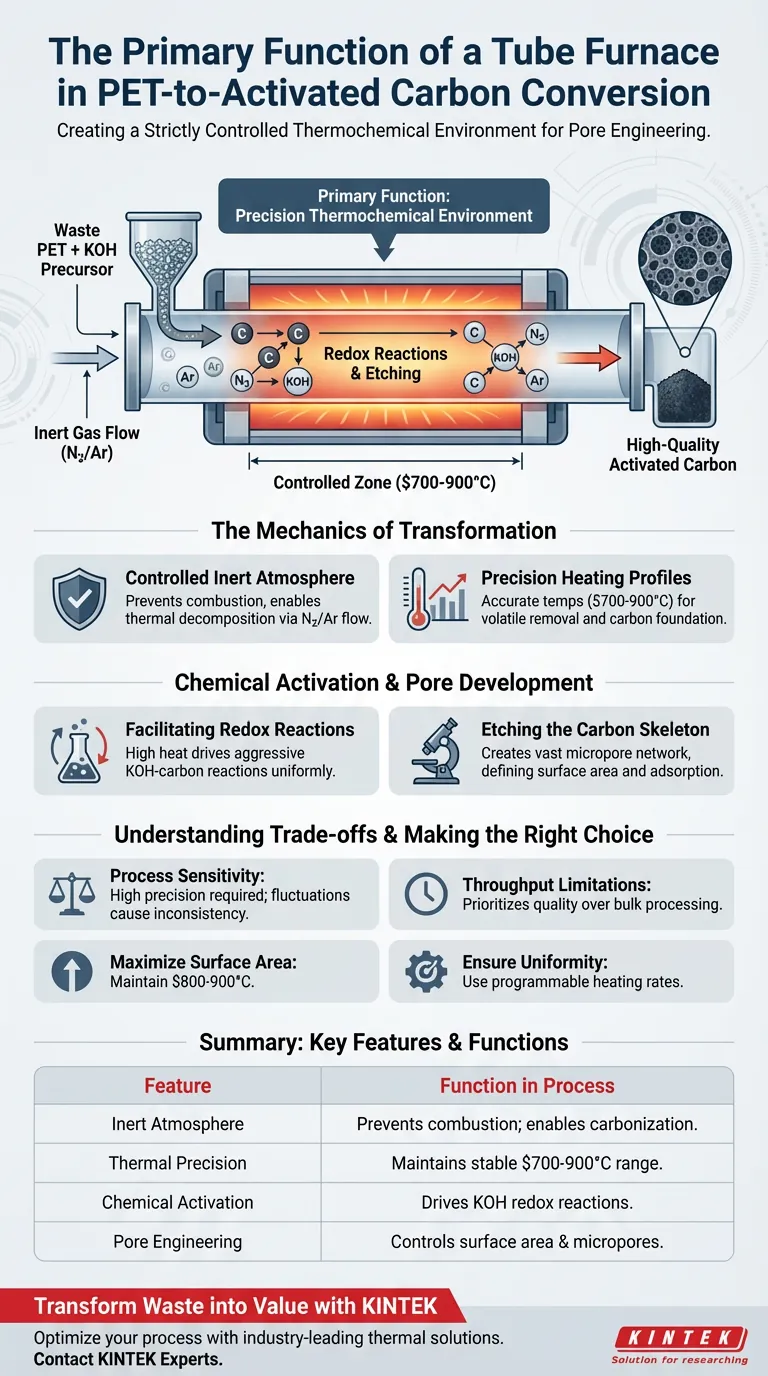

Die Hauptfunktion eines Röhrenofens in diesem Zusammenhang besteht darin, eine streng kontrollierte thermochemische Umgebung zu schaffen, die die Umwandlung von Abfall-PET in hochwertige Aktivkohle ermöglicht. Dies wird durch die Aufrechterhaltung eines präzisen Hochtemperaturbereichs (700°C bis 900°C) bei gleichzeitiger Aufrechterhaltung einer Inertatmosphäre, typischerweise unter Verwendung von Stickstoff oder Argon, erreicht. Diese Isolierung ermöglicht die Dehydratisierung, Karbonisierung und anschließende Aktivierung von chemisch behandeltem PET-Vorläufermaterial ohne die Gefahr einer unkontrollierten Verbrennung.

Kernbotschaft Der Röhrenofen fungiert als kritisches Gefäß für das Poren-Engineering und erleichtert Redoxreaktionen zwischen dem Kohlenstoffvorläufer und chemischen Aktivatoren wie KOH. Seine Präzision bei der Steuerung von Temperatur und Atmosphäre bestimmt direkt die endgültige spezifische Oberfläche und die Mikroporenstruktur der Aktivkohle.

Die Mechanik der Transformation

Kontrollierte Inertatmosphäre

Die wichtigste Rolle des Röhrenofens ist die Aufrechterhaltung einer nicht-oxidierenden Umgebung. Durch kontinuierliches Einleiten von Inertgasen wie Stickstoff oder Argon durch die Röhre wird Sauerstoff aus dem System verdrängt.

Dies verhindert, dass das PET-Material verbrennt (oxidiert), wie es bei offenem Feuer der Fall wäre. Stattdessen zwingt die Inertatmosphäre das Material zur thermischen Zersetzung und Karbonisierung, wodurch die für das Endprodukt benötigte Kohlenstoffstruktur erhalten bleibt.

Präzise Heizprofile

Die Umwandlung von PET erfordert spezifische Temperaturrampen und deutliche Temperaturplateaus. Der Röhrenofen ist darauf ausgelegt, Temperaturen zwischen 700°C und 900°C mit hoher Genauigkeit zu erreichen.

Einige Prozesse nutzen schnelle Aufheizraten, wie z. B. 80°C/min, um Aktivierungstemperaturen effizient zu erreichen. Diese präzise Temperaturkontrolle stellt sicher, dass der Prozess stabil genug bleibt, um flüchtige organische Verbindungen zu eliminieren und gleichzeitig eine feste Kohlenstoffbasis zu schaffen.

Chemische Aktivierung und Porenentwicklung

Erleichterung von Redoxreaktionen

Der Ofen liefert die Energie, die für chemische Agenzien, insbesondere Kaliumhydroxid (KOH), benötigt wird, um mit dem vorkarbonisierten PET zu reagieren. Die hohe Hitze treibt Redoxreaktionen zwischen dem KOH und dem Kohlenstoffgerüst voran.

Diese Reaktionen sind aggressiv und wären ohne die gleichmäßige Wärmeverteilung, die das Röhrendesign bietet, nicht zu kontrollieren.

Ätzen des Kohlenstoffgerüsts

Das ultimative Ziel der Verwendung dieser Ausrüstung ist die Entwicklung von Porosität. Während das KOH unter hoher Hitze reagiert, "ätzt" es effektiv das Kohlenstoffmaterial.

Dieser Ätzprozess erzeugt ein riesiges Netzwerk von Mikroporen. Folglich ist der Röhrenofen die Kernausrüstung, die für die Bestimmung der spezifischen Oberfläche und der Adsorptionskapazität der Aktivkohle verantwortlich ist.

Verständnis der Kompromisse

Prozesssensibilität

Während Röhrenöfen eine außergewöhnliche Kontrolle bieten, sind sie sehr empfindlich gegenüber Betriebsparametern. Eine Schwankung des Gasflusses oder eine Abweichung von der Temperaturrampe kann zu inkonsistenter Aktivierung oder verstopften Poren führen.

Durchsatzbeschränkungen

Röhrenöfen sind im Allgemeinen Chargenverarbeitungs- oder kontinuierliche Systeme mit geringem Durchsatz. Sie priorisieren die Materialqualität und die Parameterpräzision gegenüber der Massenverarbeitung großer Mengen, wie sie in großen Drehrohröfen üblich ist.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit eines Röhrenofens bei der PET-Umwandlung zu maximieren, berücksichtigen Sie Ihre spezifischen Endziele:

- Wenn Ihr Hauptaugenmerk auf der Oberfläche liegt: Stellen Sie sicher, dass Ihr Ofen den oberen Bereich der Aktivierungstemperaturen (800°C–900°C) aufrechterhalten kann, um den Ätzeffekt des KOH zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Gleichmäßigkeit der Porenstruktur liegt: Bevorzugen Sie einen Ofen mit programmierbaren Aufheizraten, um die Geschwindigkeit der Redoxreaktionen zu steuern und ein Kollabieren der Poren zu verhindern.

Der Erfolg bei der Umwandlung von Abfall-PET beruht nicht nur auf der Hitze, sondern auf der Präzision der Umgebung, die Sie darum herum aufbauen.

Zusammenfassungstabelle:

| Merkmal | Funktion im PET-zu-Kohlenstoff-Prozess |

|---|---|

| Inertatmosphäre | Verhindert Verbrennung; ermöglicht Dehydratisierung und Karbonisierung durch N2/Ar-Fluss. |

| Thermische Präzision | Hält 700°C–900°C für stabile flüchtige Entfernung und Entwicklung der Kohlenstoffstruktur. |

| Chemische Aktivierung | Liefert thermische Energie für KOH-Redoxreaktionen zum Ätzen des Kohlenstoffgerüsts. |

| Poren-Engineering | Steuert direkt die spezifische Oberfläche und die Mikroporenentwicklung durch Temperaturrampen. |

Verwandeln Sie Abfall in Wert mit KINTEK

Sind Sie bereit, Ihren PET-Umwandlungsprozess zu optimieren? KINTEK bietet branchenführende thermische Lösungen, die durch erstklassige F&E und Fertigung unterstützt werden. Egal, ob Sie eine Standardkonfiguration oder ein kundenspezifisches System für einzigartige Forschungsziele benötigen, unser Sortiment an Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systemen bietet die Präzision, die für die Herstellung von Hochleistungs-Aktivkohle erforderlich ist.

Maximieren Sie die Effizienz und Materialqualität Ihres Labors noch heute.

Kontaktieren Sie KINTEK-Experten

Visuelle Anleitung

Referenzen

- Kiran Kumar Reddy Reddygunta, Aruna Ivaturi. Scalable slot-die coated flexible supercapacitors from upcycled PET face shields. DOI: 10.1039/d2ra06809e

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Funktion eines industriellen Röhrenofens bei der sekundären Biomasseverkokung? Präzision erreichen.

- Was ist der Zweck der Verwendung eines industriellen Vertikalrohr-Ofens bei der Phosphorrückgewinnung? Hohe Wiedergabetreue Simulation

- Welche Merkmale tragen zur Flexibilität und Vielfalt eines Vertikalrohr-Ofens bei? Passen Sie Ihren thermischen Prozess an

- Was sind die Vorteile der Verwendung eines Drei-Zonen-Rohrofens? Präzise Gradientenkontrolle für das Kristallwachstum von Fe3GeTe2

- Was sind die Vorteile eines Rohrofens? Präzise, kontrollierte thermische Verarbeitung erreichen

- Wie unterscheidet sich eine Röhrenofen- von HPHT-Methoden für Fe2B-HS? Vergleichen Sie Diffusion und strukturelle Integrität

- Was sind die technischen Funktionen eines industriellen Rohrofens für die ZIF-8-Carbonisierung? Präzise Pyrolyse meistern

- Was ist die Hauptfunktion eines Rohrofens bei der Pyrolyse von Biomasse? Präzision in der Materialforschung erreichen