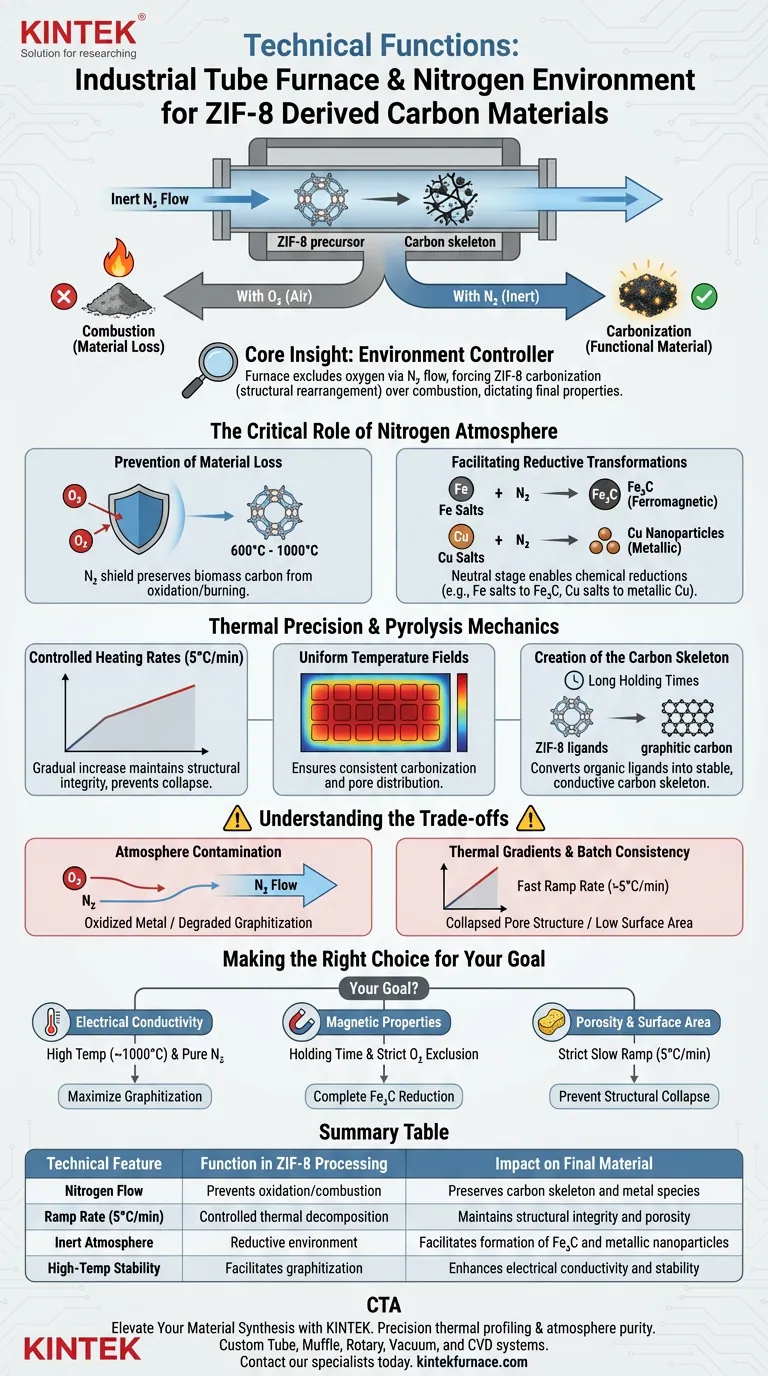

Die technische Funktion eines industriellen Rohrofens in diesem Zusammenhang besteht darin, einen streng regulierten thermischen Reaktor bereitzustellen, der hohe Temperaturen von Oxidation entkoppelt. Durch die Aufrechterhaltung eines kontinuierlichen Flusses von inertem Stickstoffgas ermöglicht das System die Pyrolyse von ZIF-8-Vorläufern, was die präzise Umwandlung organischer Liganden in leitfähige Kohlenstoffgerüste und die Umwandlung von Metallsalzen in aktive Spezies ohne Verbrennung ermöglicht.

Kern Erkenntnis: Der Rohrofen ist nicht nur ein Heizelement; er ist ein Umgebungsregler. Indem er Sauerstoff durch Stickstofffluss ausschließt, zwingt er das ZIF-8-Material zur Carbonisierung (strukturelle Umlagerung) anstatt zur Verbrennung (Brennen), was direkt die Leitfähigkeit, Porosität und die magnetischen Eigenschaften des Endmaterials bestimmt.

Die entscheidende Rolle der Stickstoffatmosphäre

Verhinderung von Materialverlust

Bei den für diesen Prozess erforderlichen erhöhten Temperaturen (oft zwischen 600 °C und 1000 °C) sind kohlenstoffbasierte Materialien sehr anfällig für Oxidation.

Ohne einen Stickstoffschutz würden die organischen Bestandteile von ZIF-8 mit Sauerstoff reagieren und vollständig verbrennen. Die inerte Stickstoffatmosphäre stellt sicher, dass der Biomasse-Kohlenstoff erhalten und umstrukturiert und nicht verbraucht wird.

Ermöglichung reduktiver Umwandlungen

Die Stickstoffumgebung schafft eine neutrale Bühne, auf der spezifische chemische Reduktionen stattfinden können.

Wie in Ihren Primärdaten erwähnt, ermöglicht diese Atmosphäre die Umwandlung von imprägnierten Eisensalzen in ferromagnetische Eisenkarbid (Fe3C)-Spezies. Ebenso ermöglicht sie die Reduktion anderer Metalle, wie z. B. die Umwandlung von Kupfersalzen in metallische Kupfer-Nanopartikel, die sonst in normaler Luft Oxide bilden würden.

Thermische Präzision und Pyrolysemechanik

Kontrollierte Heizraten

Der Rohrofen ermöglicht programmierbare Rampenraten, wie z. B. die spezifische Rate von 5 °C pro Minute, die in technischen Spezifikationen erwähnt wird.

Diese allmähliche Erhöhung ist entscheidend für die Aufrechterhaltung der strukturellen Integrität des Materials. Eine kontrollierte Rate verhindert den schnellen Kollaps des Gerüsts und ermöglicht den organischen Liganden, sich systematisch zu einem stickstoffdotierten Kohlenstoffsubstrat zu zersetzen.

Einheitliche Temperaturfelder

Für industrielle Anwendungen ist die Konsistenz über die Materialcharge hinweg von größter Bedeutung.

Der Rohrofen bietet ein einheitliches Temperaturfeld, das eine konsistente Carbonisierung im gesamten Probenmaterial gewährleistet. Diese Einheitlichkeit wirkt sich direkt auf die Porosität des Endadsorbens und die gleichmäßige Verteilung chemischer aktiver Stellen aus.

Schaffung des Kohlenstoffgerüsts

Die bestimmende Funktion des Ofens ist die Ermöglichung einer langandauernden thermischen Behandlung, bekannt als Haltezeiten.

Während dieser Phase werden die organischen Liganden von ZIF-8 in ein chemisch stabiles und elektrisch leitfähiges Kohlenstoffgerüst umgewandelt. Dieser Prozess, der bei höheren Temperaturen (z. B. 1000 °C) oft eine Graphitierung beinhaltet, fixiert die spezifischen Porenstrukturen, die sich aus dem ursprünglichen ZIF-Gerüst ergeben.

Verständnis der Kompromisse

Das Risiko von Atmosphärenkontamination

Der Prozess hängt vollständig von der Reinheit des Stickstoffflusses ab.

Selbst Spuren von Sauerstoff, die in das Rohr gelangen, können den Graphitierungsprozess beeinträchtigen oder die metallischen aktiven Stellen oxidieren (z. B. Fe3C in Eisenoxid umwandeln), wodurch das Material weniger leitfähig oder nicht magnetisch wird.

Temperaturgradienten und Chargenkonsistenz

Obwohl Rohröfen eine präzise Kontrolle bieten, ist das zu schnelle Hochfahren der Temperaturen zur Zeitersparnis eine häufige Fallstrick.

Eine Beschleunigung der Heizrate über die empfohlenen 5 °C/min hinaus kann zum Kollaps der Porenstruktur führen, bevor das Kohlenstoffgerüst ausgehärtet ist, was zu einem Material mit geringer Oberfläche und schlechter katalytischer Leistung führt.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre ZIF-8-abgeleiteten Materialien zu optimieren, stimmen Sie Ihre Ofeneinstellungen auf Ihr spezifisches Endziel ab:

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Priorisieren Sie höhere Temperaturen (ca. 1000 °C) und stellen Sie absolute Stickstoffreinheit sicher, um die Graphitierung des Kohlenstoffgerüsts zu maximieren.

- Wenn Ihr Hauptaugenmerk auf magnetischen Eigenschaften liegt: Konzentrieren Sie sich auf die Haltezeit und den strikten Ausschluss von Sauerstoff, um die vollständige Reduktion von Eisensalzen zu ferromagnetischem Eisenkarbid (Fe3C) zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Porosität und Oberfläche liegt: Halten Sie sich strikt an langsame Heizraten (z. B. 5 °C/min), um strukturelle Kollapse während der Ligandenzersetzung zu verhindern.

Präzision im thermischen Profil und in der Reinheit der Atmosphäre ist der Unterschied zwischen der Herstellung von hochleistungsfähigem funktionellem Kohlenstoff und der Herstellung von einfachem Asche.

Zusammenfassungstabelle:

| Technische Funktion | Funktion bei der ZIF-8-Verarbeitung | Auswirkung auf das Endmaterial |

|---|---|---|

| Stickstofffluss | Verhindert Oxidation/Verbrennung | Erhält Kohlenstoffgerüst und Metallspezies |

| Aufheizrate (5°C/min) | Kontrollierte thermische Zersetzung | Erhält strukturelle Integrität und Porosität |

| Inerte Atmosphäre | Reduktives Umfeld | Ermöglicht die Bildung von Fe3C und metallischen Nanopartikeln |

| Hochtemperaturstabilität | Ermöglicht Graphitierung | Verbessert elektrische Leitfähigkeit und Stabilität |

Verbessern Sie Ihre Materialherstellung mit KINTEK

Präzision im thermischen Profil und in der Reinheit der Atmosphäre ist der Unterschied zwischen hochleistungsfähigem funktionellem Kohlenstoff und einfacher Asche. Mit fachkundiger F&E und Fertigung bietet KINTEK spezialisierte Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die strengen Anforderungen der ZIF-8-Derivatisierung und fortschrittlichen Carbonisierung zu erfüllen.

Unsere Labor-Hochtemperaturöfen bieten die einheitlichen Temperaturfelder und die luftdichte Stickstoffkontrolle, die erforderlich sind, um sicherzustellen, dass Ihre Materialien Spitzenleitfähigkeit, Porosität und magnetische Eigenschaften erreichen.

Bereit, Ihre Forschung oder Produktion zu optimieren? Kontaktieren Sie noch heute unsere Spezialisten, um Ihre kundenspezifische Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Yongheng Shi, Wei Du. Preparation of Ordered Macroporous ZIF-8-Derived Magnetic Carbon Materials and Its Application for Lipase Immobilization. DOI: 10.3390/catal14010055

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Röhrenofens bei der Synthese von heteroatomdotiertem Graphen?

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Wartung

- Wie schneidet ein Rohrofen beim Cracken im Vergleich zu einem Gasofen hinsichtlich der Effizienz ab? Entdecken Sie höhere Effizienz und Präzision

- Warum ist eine präzise Atmosphärenkontrolle in einem Röhrenofen für die Ga2O3-Glühung entscheidend? Optimierung des Dünnschicht-Defekt-Engineerings

- Welche Rolle spielen Gleitschienen und Hebegriffe bei Spaltrohröfen? Erhöhung der Sicherheit und Präzision in CVD-Systemen

- Was ist der Hauptzweck der Verwendung eines Quarzrohr-Ofens zum Ausglühen von MoS2? Hohe elektrische Leistung freisetzen

- Wie tragen Mehrzonen-Rohröfen zur Materialwissenschaftsforschung bei? Entsperren Sie die präzise Temperaturregelung für die fortschrittliche Synthese

- Was ist der Zweck eines Zwei-Zonen-Röhrenofens für die Selenidierung von Nanopartikeln? Präzise Dampfsteuerung erreichen