Kurz gesagt, Mehrzonen-Rohröfen sind in der Materialwissenschaft unverzichtbar, da sie es Forschern ermöglichen, präzise Temperaturgradienten entlang eines einzelnen Prozessrohrs zu erzeugen und zu steuern. Diese Fähigkeit geht über das einfache gleichmäßige Erhitzen hinaus und ermöglicht komplexe, mehrstufige Prozesse wie Materialsynthese, Abscheidung und Tempern, die sequenziell innerhalb eines einzigen Experiments ablaufen, was die Präzision und Effizienz dramatisch verbessert.

Der Kernwert eines Mehrzonenofens ist nicht nur das Heizen; es ist die Fähigkeit, eine kontrollierte, nicht-uniforme Temperaturlandschaft zu schaffen. Dies ermöglicht fortschrittliche Materialherstellungstechniken, die mit einem herkömmlichen Einzonenofen nicht realisierbar sind.

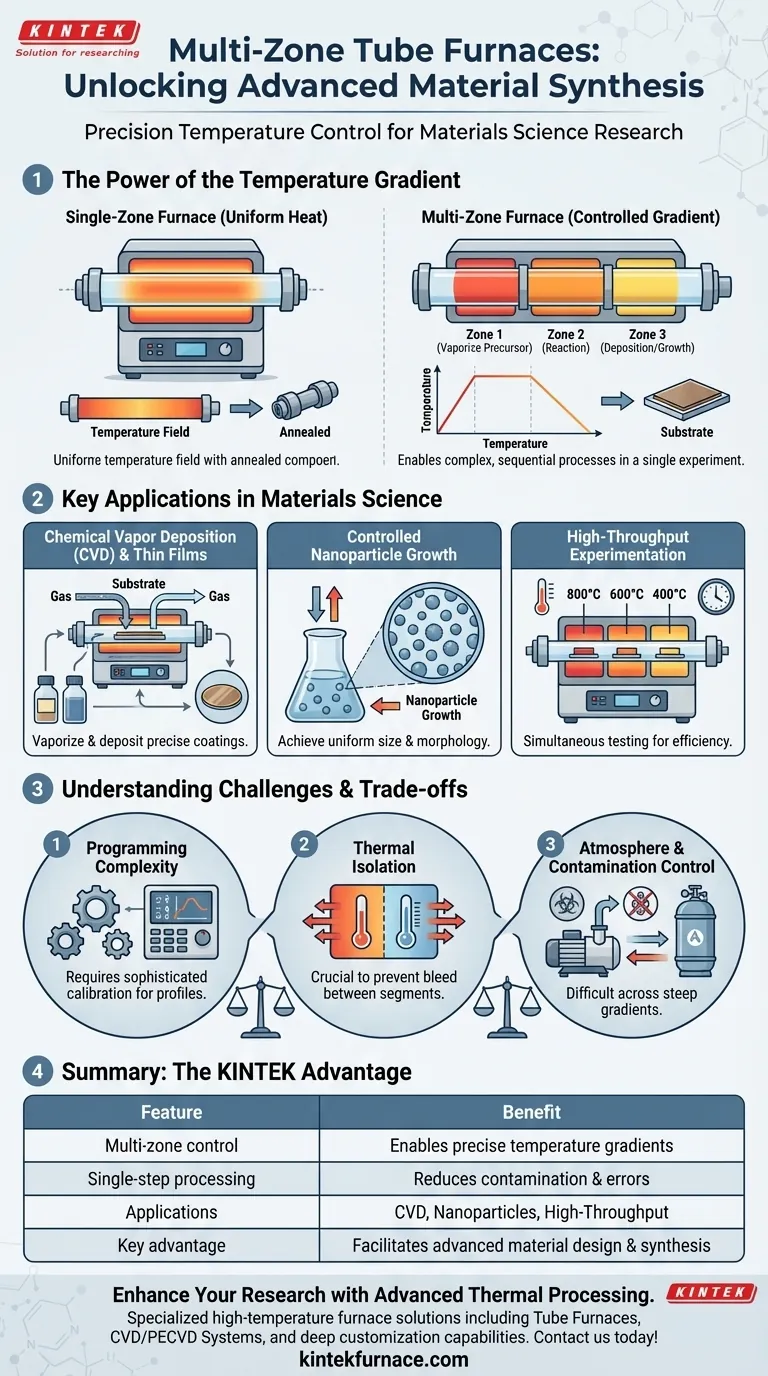

Die Kraft des Temperaturgradienten

Das definierende Merkmal eines Mehrzonen-Rohrofens ist seine Fähigkeit, über einfaches, gleichmäßiges Erhitzen hinauszugehen. Dies eröffnet eine neue Ebene der Prozesskontrolle, die für die moderne Materialforschung von grundlegender Bedeutung ist.

Was ist ein Mehrzonenofen?

Ein herkömmlicher Rohrrohrofen verwendet ein einzelnes Heizelement, um eine gleichmäßige Heißzone zu erzeugen. Im Gegensatz dazu verfügt ein Mehrzonenofen über zwei, drei oder mehr unabhängig steuerbare Heizzonen, die entlang der Länge des Prozessrohrs angeordnet sind.

Jede Zone fungiert als eigener Ofen, wodurch der Forscher für jeden Abschnitt eine spezifische Temperatur programmieren kann. Dies erzeugt ein präzises Temperaturprofil oder einen Gradienten entlang des Rohrs.

Von Gleichmäßigkeit zu kontrollierten Profilen

Einzonenöfen eignen sich hervorragend für Prozesse, die eine stabile Einzeltemperatur erfordern, wie z. B. das Tempern eines fertigen Bauteils. Viele fortschrittliche Syntheseverfahren erfordern jedoch unterschiedliche Temperaturen in verschiedenen Stufen.

Ein Mehrzonenofen ermöglicht es Ihnen beispielsweise, eine sehr heiße Zone zur Verdampfung eines Ausgangsmaterials, eine Zwischenzone für gasphasenbasierte Reaktionen und eine kühlere Zone für die kontrollierte Abscheidung oder das Kristallwachstum einzurichten – alles in einem kontinuierlichen Prozess.

Der Hauptvorteil: Prozesskontrolle in einem einzigen Schritt

Diese integrierte Steuerung ermöglicht die effiziente Durchführung komplexer Prozesse wie der chemischen Gasphasenabscheidung (CVD). Sie eliminiert die Notwendigkeit, Proben zwischen mehreren Öfen, die auf unterschiedliche Temperaturen eingestellt sind, zu bewegen, was das Risiko von Kontaminationen und experimentellen Fehlern reduziert.

Schlüsselanwendungen in der Materialwissenschaft

Die Fähigkeit, ein Temperaturprofil zu gestalten, macht Mehrzonenöfen unerlässlich für die Herstellung der nächsten Generation fortschrittlicher Materialien.

Fortschrittliche Materialsynthese

Diese Öfen werden zur Synthese neuartiger Materialien wie Nanomaterialien, Keramiken und Verbundwerkstoffe eingesetzt. Der Temperaturgradient kann zur Steuerung der Reaktionskinetik genutzt werden, was zu Materialien mit spezifischen, gewünschten Eigenschaften und Morphologien führt.

Chemische Gasphasenabscheidung (CVD) und Dünnschichten

CVD ist ein Eckpfeiler der Halbleiter- und Beschichtungsindustrie. Ein Mehrzonenofen ist dafür ideal geeignet, da er eine heiße Zone zur Verdampfung von Vorläuferchemikalien und eine kühlere Zielzone schafft, in der sich der Dampf zersetzt und als Dünnschicht auf einem Substrat abscheidet.

Kontrolliertes Nanopartikelwachstum

Die Größe, Form und Gleichmäßigkeit von Nanopartikeln hängen stark von der Temperatur ab. Durch die Verwendung eines präzisen Gradienten können Forscher die Nukleations- und Wachstumsphasen der Nanopartikelsynthese steuern, um eine gleichmäßige Größenverteilung und Morphologie zu erreichen, was für deren Leistung entscheidend ist.

Hochdurchsatz-Experimente

Ein Mehrzonenofen kann auch zur Steigerung des experimentellen Durchsatzes eingesetzt werden. Forscher können mehrere kleine Proben in verschiedenen Zonen platzieren, um ihre thermische Stabilität oder ihr Reaktionsverhalten bei verschiedenen Temperaturen gleichzeitig in einem einzigen Durchgang zu testen.

Herausforderungen und Kompromisse verstehen

Obwohl sie leistungsstark sind, bringt die Präzision von Mehrzonenöfen inhärente Komplexitäten mit sich, die Benutzer bewältigen müssen.

Komplexität bei der Programmierung

Die Steuerung mehrerer Zonen erfordert eine anspruchsvollere Programmierung und Kalibrierung. Das Erreichen eines gewünschten Temperaturprofils ist komplexer, als einfach eine Einzeltemperatur einzustellen, da die Zonen sich gegenseitig beeinflussen.

Echte thermische Isolierung

Eine zentrale Herausforderung beim Ofendesign ist die Verhinderung von thermischer „Übertragung“ zwischen benachbarten Zonen. Ohne wirksame Isolierung zwischen den Segmenten wird die Schärfe des Temperaturgradienten verringert, was die Präzision von Prozessen wie CVD beeinträchtigen kann.

Atmosphären- und Kontaminationskontrolle

Die Aufrechterhaltung einer reinen, kontrollierten Atmosphäre (wie Vakuum oder Inertgas) über einen steilen Temperaturgradienten hinweg kann schwierig sein. Ausgasungen aus heißeren Abschnitten des Rohrs oder des Ofens können Prozesse in kühleren Zonen kontaminieren, wenn sie nicht ordnungsgemäß gehandhabt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen thermischen Bearbeitungswerkzeugs hängt vollständig von Ihrem experimentellen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Wärmebehandlung oder Tempern liegt: Ein gut kalibrierter Einzonenofen ist oft ausreichend, kostengünstiger und einfacher zu bedienen.

- Wenn Ihr Hauptaugenmerk auf chemischer Gasphasenabscheidung (CVD) oder gradientenbasierter Synthese liegt: Ein Mehrzonenofen ist unerlässlich, um das erforderliche Temperaturprofil zu erstellen.

- Wenn Ihr Hauptaugenmerk auf dem Hochdurchsatz-Screening von Materialien liegt: Ein Mehrzonenofen bietet eine effiziente Plattform, um Proben gleichzeitig bei verschiedenen, stabilen Temperaturen zu testen.

Die Beherrschung der Steuerung von Temperaturprofilen ermöglicht es Forschern, von der bloßen Analyse von Materialien zur aktiven Gestaltung auf atomarer Ebene überzugehen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Mehrzonensteuerung | Ermöglicht präzise Temperaturgradienten für komplexe Prozesse |

| Ein-Schritt-Verarbeitung | Reduziert Kontamination und Fehler durch Eliminierung von Probentransfers |

| Anwendungen | CVD, Nanopartikelwachstum, Hochdurchsatz-Experimente |

| Hauptvorteil | Ermöglicht fortschrittliches Materialdesign und Synthese in einer einzigen Einrichtung |

Sind Sie bereit, Ihre Materialwissenschaftsforschung mit fortschrittlicher thermischer Verarbeitung zu verbessern? KINTEK ist spezialisiert auf die Bereitstellung von Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung unserer hervorragenden F&E und Eigenfertigung bieten wir eine vielfältige Produktlinie an, einschließlich Rohr-Öfen, CVD/PECVD-Systemen und mehr, mit starken Fähigkeiten zur tiefgreifenden Anpassung, um Ihren spezifischen experimentellen Anforderungen gerecht zu werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Mehrzonen-Rohröfen Präzision und Effizienz in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern