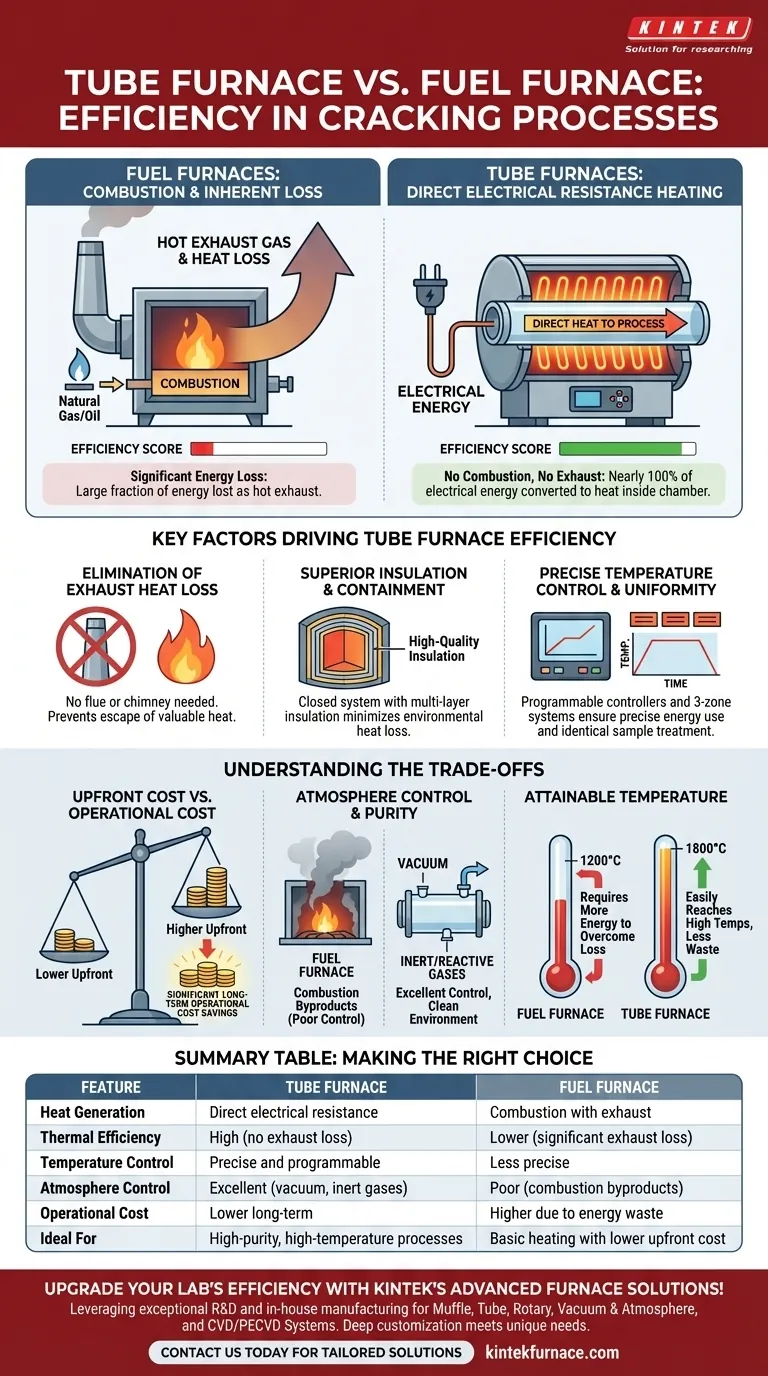

Kurz gesagt: Ein moderner Rohrofen ist für Prozesse wie das Cracken erheblich effizienter als ein herkömmlicher gasbefeuerter Ofen. Diese Effizienz ergibt sich aus seinem grundlegenden Aufbau, der elektrische Energie mit minimaler Verschwendung direkt in nutzbare Wärme umwandelt. Im Gegensatz zu Gasöfen, die einen erheblichen Teil der Energie durch heiße Abgase verlieren, fangen Rohröfen fast ihre gesamte Energie ein und leiten sie in die Prozesskammer.

Der Kernunterschied liegt darin, wie Wärme erzeugt und verloren geht. Gasöfen verlieren einen großen Teil ihrer Energie als heißes Abgas. Elektrische Rohröfen haben keine Verbrennung und somit keine Abgase, was ihnen eine viel höhere thermische Effizienz ermöglicht.

Der grundlegende Unterschied bei der Wärmeerzeugung

Um die Effizienzlücke zu verstehen, müssen wir zunächst betrachten, wie jeder Ofentyp Wärme erzeugt. Die Methode selbst bestimmt das Potenzial für Energieverluste.

Gasöfen: Verbrennung und inhärente Verluste

Ein Gasofen arbeitet, indem er ein brennbares Material wie Erdgas oder Öl verbrennt. Diese chemische Reaktion setzt Wärme frei.

Der Verbrennungsprozess erzeugt jedoch auch heiße Abgase (Rauchgas oder Abluft). Diese Gase müssen aus dem Ofen abgeleitet werden, und sie transportieren einen erheblichen Prozentsatz der erzeugten Wärme mit sich. Dieser Abgaswärmeverlust ist die größte Quelle für Ineffizienz in einem Gasofen.

Rohröfen: Direkte elektrische Widerstandsheizung

Ein elektrischer Rohrofen verwendet Heizelemente, die auf dem Widerstandsprinzip beruhen. Wenn Strom durch diese Elemente fließt, erhitzen sie sich aufgrund des Widerstands und wandeln elektrische Energie direkt in thermische Energie um.

Entscheidend ist, dass keine Verbrennung stattfindet. Das bedeutet, es gibt keine Abgase, die abgeleitet werden müssen, und die Hauptquelle für Energieverluste bei Gasöfen ist vollständig eliminiert. Fast 100 % der elektrischen Energie werden innerhalb der Ofenkammer in Wärme umgewandelt.

Wichtige Faktoren für die Effizienz von Rohröfen

Neben dem Wegfall der Abgase tragen mehrere Konstruktionsmerkmale zur überlegenen Effizienz moderner Rohröfen bei und machen sie ideal für Hochtemperaturanwendungen wie das thermische Cracken.

Eliminierung des Abgaswärmeverlusts

Wie bereits festgestellt, ist dies der wichtigste Vorteil. Da kein Brennstoff verbrannt wird, benötigt ein Rohrofen keinen Schornstein oder Abzug, wodurch die Entweichung wertvoller Wärme verhindert wird.

Überlegene Isolierung und Eindämmung

Rohröfen sind als geschlossene Systeme konzipiert. Sie verwenden hochwertige, mehrschichtige Isolierung, um Wärmeverluste an die Umgebung zu minimieren. Die zylindrische, geschlossene Bauweise des Rohres stellt sicher, dass die Wärme direkt auf das Probenmaterial konzentriert wird.

Präzise Temperaturregelung und Gleichmäßigkeit

Moderne Rohröfen verfügen über programmierbare digitale Steuerungen. Diese ermöglichen eine präzise Verwaltung von Heizzyklen, Rampraten und Haltezeiten, wodurch sichergestellt wird, dass nicht mehr Energie verbraucht wird, als absolut notwendig ist.

Darüber hinaus bieten fortschrittliche Modelle mit drei Heizzonen eine außergewöhnliche Temperaturhomogenität entlang der gesamten Rohrlänge. Diese Prozesseffizienz stellt sicher, dass die gesamte Probe gleichmäßig behandelt wird, was die Ausbeute verbessert und Energieverschwendung durch ungleichmäßige Erwärmung verhindert.

Die Abwägungen verstehen

Obwohl Rohröfen thermisch effizienter sind, erfordert ein vollständiges Bild auch andere praktische Überlegungen.

Anschaffungskosten vs. Betriebskosten

Gasbefeuerte Öfen haben möglicherweise manchmal einen geringeren Anschaffungspreis. Die überlegene Energieeffizienz eines Rohrofens schlägt sich jedoch direkt in geringeren langfristigen Betriebskosten nieder, was eine höhere Anfangsinvestition schnell ausgleichen kann. Die endgültige Kosten-Nutzen-Analyse hängt von den lokalen Strom- und Gaspreisen ab.

Atmosphärenkontrolle und Reinheit

Rohröfen eignen sich hervorragend zur Schaffung einer kontrollierten Prozessatmosphäre. Da die Kammer abgedichtet und frei von Verbrennungsprodukten ist, lassen sich Prozesse leicht unter Vakuum oder in Gegenwart spezifischer inerter oder reaktiver Gase durchführen. Dies ist in einem direkt befeuerten Gasofen schwierig und ineffizient zu realisieren.

Erreichbare Temperatur

Rohröfen sind so konzipiert, dass sie sehr hohe Temperaturen (1200 °C bis 1800 °C) einfach und effizient erreichen. Das Erreichen dieser Temperaturen in einem Gasofen erfordert einen deutlich höheren Energieaufwand, um den ständigen Wärmeverlust durch den Abgaskamin auszugleichen.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt, welche Ofeneigenschaft am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf Prozesspräzision und -reinheit liegt: Die überlegene Temperaturhomogenität und Atmosphärenkontrolle eines Rohrofens machen ihn zur einzig logischen Wahl für empfindliche Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der langfristigen Betriebskosten liegt: Die grundlegende Energieeffizienz eines Rohrofens führt im Laufe der Lebensdauer der Anlage zu erheblichen Kosteneinsparungen.

- Wenn Ihr Hauptaugenmerk auf der Hochleistungsfähigkeit liegt: Ein Rohrofen kann hohe Temperaturen leichter und mit weit weniger Energieverschwendung erreichen und halten als ein vergleichbarer Gasofen.

Für anspruchsvolle thermische Prozesse wie das Cracken macht die Kombination aus Energieeffizienz, präziser Steuerung und atmosphärischer Reinheit den Rohrofen zur überlegenen technischen Lösung.

Zusammenfassungstabelle:

| Merkmal | Rohrofen | Gasofen |

|---|---|---|

| Wärmeerzeugung | Direkter elektrischer Widerstand | Verbrennung mit Abgas |

| Thermische Effizienz | Hoch (kein Abgasverlust) | Niedriger (erheblicher Abgasverlust) |

| Temperaturregelung | Präzise und programmierbar | Weniger präzise |

| Atmosphärenkontrolle | Ausgezeichnet (Vakuum, Inertgase) | Schlecht (Verbrennungsprodukte) |

| Betriebskosten | Langfristig niedriger | Höher aufgrund von Energieverschwendung |

| Ideal für | Hochreine Hochtemperaturprozesse | Grundlegendes Heizen bei geringeren Anschaffungskosten |

Steigern Sie die Effizienz Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E- und hausinterner Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenindividualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für das Cracken und andere Prozesse präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Präzision steigern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz